فروکروم؛ آلیاژی استراتژیک در قلب صنعت فولاد

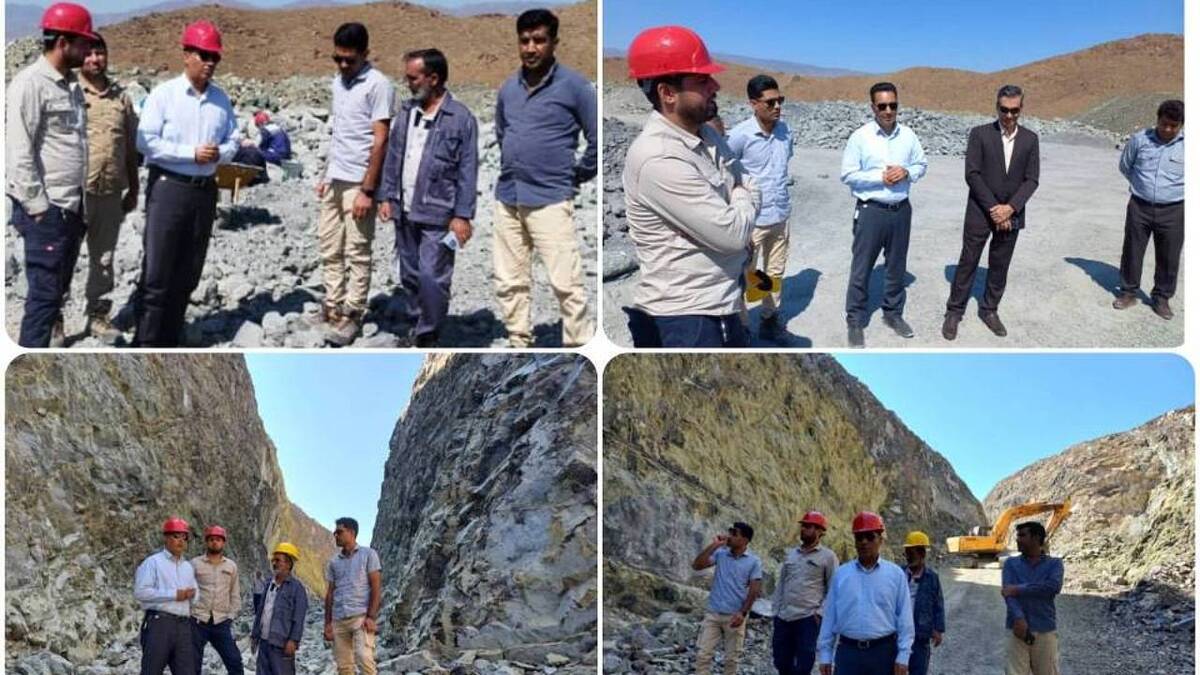

به گزارش میمتالز، استفاده از کروم در تولید فولاد به دههها پیش برمیگردد؛ از زمان کشف عنصر کروم توسط واکلین و کاربرد اولیه آن در رنگدانهها گرفته تا ورود به عرصه آلیاژیهای فلزی، کروم امروزه جزئی جدانشدنی از تولید فولادهای مقاوم در برابر خوردگی محسوب میشود. صنعت فروکروم در کشورهای دارای منابع کرومیت مانند آفریقای جنوبی، هند، قزاقستان و چین توسعه یافته و به عنوان یکی از عوامل اصلی در بهبود کیفیت فولادهای تولیدی در سطح جهانی شناخته میشود. در ایران، با وجود ذخایر قابل توجه کرومیت در استانهایی همچون خراسان، کرمان و سیستان و بلوچستان، صنعت فروکروم نقش مهمی در تأمین نیازهای داخلی و حتی صادرات محصولات فولادی ایفا میکند.

فرآیند تولید فروکروم

تولید فروکروم فرآیندی چندمرحلهای است که از استخراج سنگ کرومیت آغاز میشود. در مرحله نخست، سنگ کرومیت از معادن استخراج شده و از طریق فرآیندهایی همچون خردایش و آسیاب به اندازههای مناسب تبدیل میشود. سپس این مواد اولیه به همراه کک یا زغال سنگ به کورههای قوس الکتریکی منتقل میشوند. در این کورهها، با ایجاد دمای بسیار بالا (حدود ۲۸۰۰ درجه سانتیگراد) و با استفاده از روش احیای کربوترمیک، اکسیدهای موجود در سنگ کرومیت توسط کربن کاهش یافته و آلیاژی از آهن و کروم تشکیل میشود. پس از اتمام واکنشهای شیمیایی، ماده مذاب از طریق دهانههای مخصوص خارج و به شکل ریختهگری سرد میشود تا به صورت جامد درآید. محصول نهایی سپس بر اساس درصد کربن موجود در آن به سه دسته فروکروم پرکربن، متوسط و کمکربن تقسیمبندی میشود که هر دسته دارای کاربردهای متفاوت در صنعت فولادسازی است.

ویژگیها و کاربردهای فروکروم

فروکروم به دلیل داشتن درصد بالایی از کروم، از ویژگیهای منحصربهفردی برخوردار است. مهمترین ویژگی آن، ایجاد یک لایه اکسیدی محافظ (Cr₂O₃) بر روی سطح فولاد است که باعث مقاومت فوقالعاده در برابر خوردگی و زنگزدگی میشود. این ویژگی، تولید فولادهای ضدزنگ را ممکن ساخته و در صنایع مختلفی از جمله خودروسازی، صنایع دریایی، تجهیزات نیروگاهی و ماشینآلات صنعتی کاربرد دارد. افزوده شدن فروکروم به فولاد باعث افزایش سختی و بهبود خواص مکانیکی آن نیز میشود. در کنار این ویژگیها، تنوع محصولات فروکروم (مانند فروکروم پرکربن که برای تولید ابزارآلات و فولادهای مقاوم در برابر سایش کاربرد دارد، و فروکروم کمکربن که بیشتر در تولید فولادهای ضدزنگ مورد استفاده قرار میگیرد) باعث میشود که این آلیاژ بتواند نیازهای متنوع بازار را برآورده سازد.

چالشها و فرصتهای پیش رو

با وجود اهمیت بالای فروکروم در صنعت فولادسازی، تولیدکنندگان این آلیاژ با چالشهای متعددی روبهرو هستند. یکی از اصلیترین چالشها، تأمین مواد اولیه به ویژه سنگ کرومیت است. در برخی مناطق، به دلیل سیاستهای صادراتی معادن کرومیت و تمایل برخی از صاحبان معادن به فروش خام، تولیدکنندگان داخلی با مشکل کمبود مواد اولیه مواجه میشوند. این موضوع میتواند ظرفیت تولید را کاهش داده و قیمت نهایی محصول را تحت تأثیر قرار دهد. از سوی دیگر، هزینههای انرژی بالا در فرآیندهای ذوب و احیا نیز یکی دیگر از چالشهای اقتصادی در این صنعت محسوب میشود. با این وجود، با به کارگیری فناوریهای نوین، سیستمهای کنترل دقیق و بهبود بهرهوری انرژی، میتوان این مشکلات را تا حدی کاهش داد.

همچنین، تقاضای روزافزون در بازارهای بینالمللی و داخلی برای فولادهای ضدزنگ و آلیاژیهای با کیفیت، فرصتهای چشمگیری را برای تولیدکنندگان فروکروم به همراه دارد. صادرات فروکروم نه تنها میتواند به تأمین ارز کشور کمک کند، بلکه میتواند جایگاه صنعت فولادسازی کشور را در بازارهای جهانی بهبود بخشد. حمایتهای دولتی و سیاستهای حمایتی در جهت تأمین مواد اولیه و بهبود فناوریهای تولید، از جمله راهکارهایی هستند که میتوانند نقش مؤثری در توسعه این صنعت داشته باشند.

چشمانداز آینده

با توجه به رشد تقاضا برای فولادهای ضدزنگ و آلیاژیهای مقاوم، صنعت فروکروم در آینده نقش برجستهای در زنجیره تأمین فولادسازی خواهد داشت. انتظار میرود با افزایش همکاریهای بینالمللی، انتقال فناوریهای پیشرفته و سرمایهگذاری در بهبود فرآیندهای تولید، ظرفیت تولید فروکروم داخلی افزایش یابد و محصولات با کیفیت و هزینههای رقابتی بیشتری عرضه شوند. در نهایت، این روند میتواند به افزایش سهم صادراتی و ارزآوری کشور از طریق صنعت فولادسازی منجر شود.

در مجموع، صنعت فروکروم به عنوان یکی از شاخصهای کلیدی در بخش متالورژی، با وجود چالشهای موجود، دارای آیندهای روشن و فرصتهای فراوانی است. بهرهگیری از فناوریهای نوین، حمایتهای دولتی و بهبود فرآیندهای تولید میتواند باعث شود تا ایران نه تنها نیازهای داخلی را تأمین کند بلکه بتواند در بازارهای بینالمللی رقابت کند و نقش مهمی در زنجیره تأمین فولادسازی داشته باشد.

در همین زمینه «مهدی رضایی» یکی از صنعتگران حوزه فروکروم به گفتوگو نشست.

لطفاً کمی در مورد سابقه فعالیت خود و نقش کارخانه شما در صنعت فروکروم توضیح دهید.

من مهدی رضایی هستم و بیش از دو دهه در صنعت متالورژی و به ویژه در حوزه تولید فروکروم فعالیت کردهام. کارخانه ما، با تمرکز بر تولید انواع فروکروم پرکربن و متوسط کربن، به تأمین نیازهای داخلی صنعت فولادسازی و همچنین صادرات به بازارهای بینالمللی میپردازد. هدف ما ارائه محصولاتی با کیفیت بالا و رقابتی در بازار است تا بتوانیم سهم قابلتوجهی از نیازهای فولادسازی ایران و منطقه را پوشش دهیم.

فروکروم به عنوان یکی از آلیاژهای اصلی در تولید فولاد ضدزنگ شناخته میشود. میتوانید فرآیند تولید این آلیاژ را برای ما توضیح دهید؟

بله، البته. تولید فروکروم یک فرآیند پیچیده است که از استخراج سنگ کرومیت آغاز میشود. ابتدا سنگ کرومیت که منبع اصلی کروم است، از معادن استخراج شده، خرد و آسیاب میشود. سپس این مواد اولیه به همراه کک یا زغال سنگ به کورههای قوس الکتریکی منتقل میشوند. در این کورهها با دمای بسیار بالا (حدود ۲۸۰۰ درجه سانتیگراد) فرآیند احیای کربوترمیک انجام میشود. در این واکنش، اکسیدهای موجود در سنگ کرومیت توسط کربن کاهش یافته و ترکیبی از آهن و کروم (فروکروم) تولید میشود. پس از پایان واکنش، ماده مذاب از طریق دهانههای مخصوص خارج شده و به صورت ریختهگری سرد و جامد میشود. سپس محصول نهایی بر اساس درصد کربن به دستهبندیهای فروکروم پرکربن، متوسط و کمکربن تقسیمبندی میشود. این تقسیمبندی تعیینکننده کاربردهای متفاوت محصول در صنایع مختلف است.

در زمینه تقسیمبندی، چه تفاوتهایی میان فروکروم پرکربن و فروکروم کمکربن وجود دارد؟

فروکروم پرکربن دارای درصد کربن بالاتری است؛ معمولاً حدود ۶ تا ۸ درصد کربن دارد و برای تولید فولادهای خاص مانند فولادهای مقاوم در برابر سایش و ابزارآلات برنده به کار میرود. این نوع محصول به دلیل فرآیند تولید با دمای بالا و نیاز به مصرف انرژی زیاد، هزینه تولید نسبتاً بیشتری دارد. از سوی دیگر، فروکروم کمکربن با درصد کربن بسیار پایین (معمولاً کمتر از ۰.۱ درصد) تولید میشود و بیشتر برای تولید فولاد ضدزنگ کاربرد دارد؛ چرا که کاهش کربن منجر به کاهش مشکلاتی همچون تشکیل کاربیدهای نامطلوب در فولاد میشود. در نتیجه، هر کدام از این محصولات با توجه به کاربردهای صنعتی خاص خود مورد استفاده قرار میگیرند.

در ایران، تولید فروکروم چگونه به بازار عرضه میشود؟ آیا تولید داخلی کافی است یا بخشی از نیاز از طریق واردات تأمین میشود؟

ایران از نظر منابع کرومیت دارای پتانسیل بالایی است و معادن متعددی در استانهای مختلف مانند خراسان، کرمان، سیستان و بلوچستان فعالیت دارند. اما در عمل، یکی از چالشهای اصلی صنعت فروکروم در کشور، تأمین مواد اولیه به صورت بهینه است. بسیاری از معادن کرومیت به صورت خام به خارج از کشور صادر میشوند و این مساله باعث میشود تولیدکنندگان داخلی با کمبود سنگ کرومیت مواجه شوند. به همین دلیل، تولید فروکروم در برخی واحدهای تولیدی به ظرفیت اسمی نرسیده و بخشی از نیاز بازار از طریق واردات تأمین میشود. کارخانههای بزرگ مانند فروکروم سبزوار تلاش میکنند با همکاری با معادن منطقه و ایجاد طرحهای حمایتی از تامین مواد اولیه، این چالش را تا حد امکان کاهش دهند.

با توجه به اهمیت فروکروم در صنایع فولادسازی، میتوانید به مزایا و کاربردهای اصلی آن اشاره کنید؟

البته. فروکروم از اهمیت ویژهای در تولید فولادهای ضدزنگ برخوردار است. افزوده شدن کروم به فولاد باعث ایجاد یک لایه اکسیدی (Cr₂O₃) محافظ بر روی سطح فولاد میشود که از خوردگی و زنگزدن جلوگیری میکند. علاوه بر این، استفاده از فروکروم در تولید فولادهای آلیاژی، مقاومت آنها در برابر دماهای بالا و سایش را افزایش میدهد. این ویژگیها به ویژه در صنایع خودروسازی، صنایع ریختهگری، تولید ابزارآلات و همچنین در تولید قطعات ماشینآلات صنعتی بسیار حائز اهمیت است. همچنین، فروکروم نقش مهمی در بهبود خصوصیات مکانیکی فولاد دارد؛ مثلاً افزایش سختی و استحکام آن به واسطه تغییر ساختار کریستالی و تشکیل کاربیدهای مقاوم است.

از نظر اقتصادی، صنعت فروکروم چه جایگاهی در بازارهای داخلی و بینالمللی دارد؟

صنعت فروکروم یکی از قطعات کلیدی در زنجیره تأمین فولادسازی است. تولید فروکروم نه تنها برای تأمین نیازهای داخلی بسیار مهم است، بلکه صادرات آن نیز سهم قابلتوجهی در ارزآوری کشور دارد. برخی از واحدهای تولیدی فروکروم مانند کارخانه فروکروم سبزوار، با داشتن ظرفیت اسمی بالا میتوانند علاوه بر تأمین نیازهای داخلی، محصول خود را به کشورهای همسایه مانند ترکیه، ارمنستان و حتی به بازارهای اروپایی صادر کنند. با این حال، رقابت در بازارهای بینالمللی بسیار شدید است و کشورهای تولیدکننده اصلی مانند آفریقای جنوبی، هند و قزاقستان سهم عمدهای از این بازار را در اختیار دارند. بنابراین، برای رقابت مؤثر در این بازار، بهبود فناوری و کاهش هزینههای تولید از الزامات مهم به شمار میآید.

در سالهای اخیر چه تغییراتی در روند تولید و تکنولوژیهای مرتبط با فروکروم مشاهده شده است؟

تکنولوژیهای نوین در حوزه تولید فروکروم به شدت در حال تحول است. از جمله تغییرات مهم، استفاده از کورههای قوس الکتریکی با بهرهوری بالاتر و سیستمهای کنترل دقیق دما و فشار است که منجر به کاهش مصرف انرژی و بهبود کیفیت محصول میشود. همچنین، بهبود در فرآیندهای پیشاحیا و پالایش کرومیت، موجب کاهش ناخالصیها و افزایش درصد کروم در آلیاژ نهایی شده است. فناوریهای مدرن در زمینه آنالیز شیمیایی و کنترل کیفیت نیز امکان ارزیابی دقیقتر محصول را فراهم ساخته و به تولیدکنندگان اجازه میدهد تا محصولاتی با مشخصات دقیقتر و استانداردهای بالا ارائه دهند.

به نظر شما، چه چالشهایی در پیش روی صنعت فروکروم ایران قرار دارد و راهکارهای پیشنهادی شما برای رفع آنها چیست؟

یکی از مهمترین چالشهای پیش روی این صنعت، تأمین پایدار مواد اولیه به ویژه سنگ کرومیت است. همان طور که پیشتر اشاره کردم، بسیاری از معادن کرومیت به صورت خام به خارج از کشور صادر میشوند و این باعث ایجاد کمبود در بازار داخلی میشود. راهکار پیشنهادی من این است که دولت و بخش خصوصی با همکاری یکدیگر طرحهایی را برای حمایت از معادن داخلی اجرا کنند تا بتوانند کرومیت تولید شده را با قیمت مناسب در اختیار تولیدکنندگان فروکروم قرار دهند. علاوه بر این، سرمایهگذاری در فناوریهای نوین جهت کاهش هزینههای تولید و بهبود بهرهوری نیز از اولویتهای ضروری است. افزایش همکاریهای بینالمللی و انتقال تکنولوژیهای پیشرفته نیز میتواند به بهبود وضعیت رقابتی محصولات داخلی کمک کند.

مسائل زیستمحیطی همواره در صنایع سنگین مطرح است. در صنعت فروکروم، چه اقدامات و استانداردهایی برای حفظ محیط زیست در نظر گرفته شده است؟

حفظ محیط زیست در صنعت فروکروم از اهمیت بالایی برخوردار است. به دلیل مصرف انرژی بسیار بالا و تولید گازهای گلخانهای در فرآیندهای ذوب و احیا، کارخانهها موظفند تا از سیستمهای پیشرفته کنترل آلودگی و مدیریت بهینه انرژی استفاده کنند. به عنوان مثال، سیستمهای غبارگیر و تصفیه هوا در کورههای قوس الکتریکی از جمله فناوریهایی هستند که برای کاهش انتشار ذرات معلق به کار گرفته میشوند. همچنین، استفاده از منابع انرژی تجدیدپذیر و بهبود بهرهوری انرژی از دیگر مواردی است که در برنامههای بلندمدت کارخانههای تولید فروکروم مدنظر قرار گرفته است.

در پایان، لطفاً چشمانداز آینده صنعت فروکروم در ایران را برای ما ترسیم کنید.

من معتقدم آینده صنعت فروکروم در ایران روشن است، به شرط آنکه ما بتوانیم چالشهای موجود، به ویژه در حوزه تأمین مواد اولیه و بهروزرسانی فناوریهای تولید، را به خوبی مدیریت کنیم. با توجه به افزایش تقاضا برای فولاد ضدزنگ در داخل کشور و همچنین بازارهای بینالمللی، ظرفیتهای صادراتی فروکروم میتواند سهم قابلتوجهی در ارزآوری داشته باشد. علاوه بر این، با توجه به تلاشهای دولت برای حمایت از صنایع استراتژیک و افزایش همکاریهای بینالمللی در زمینه انتقال تکنولوژی، انتظار میرود که تولید فروکروم داخلی با کیفیتتر و هزینه کمتر، جایگاه خود را در بازارهای جهانی تثبیت کند. در نهایت، من بر این باورم که با سرمایهگذاریهای مناسب، نوآوریهای فنی و سیاستهای حمایتی، صنعت فروکروم ایران میتواند به یکی از قطعات کلیدی زنجیره ارزش فولادسازی تبدیل شود و نقش مهمی در توسعه اقتصادی کشور ایفا کند.

کلام آخر

صنعت فروکروم، فراتر از یک فرآیند متالورژیکی صرف، نمایانگر پیوندی استراتژیک میان منابع طبیعی، فناوری، اقتصاد و توسعه پایدار در ایران است. در شرایطی که جهان به سوی استفاده بیشتر از فولادهای پیشرفته و مقاوم در برابر خوردگی پیش میرود، فروکروم به عنوان عنصر کلیدی در تولید این نوع فولادها، جایگاهی حیاتی یافته است. ایران با دارا بودن منابع غنی کرومیت، نه تنها توان بالقوه برای تأمین نیاز داخلی بلکه قابلیت تبدیلشدن به یک بازیگر تأثیرگذار در بازار جهانی این آلیاژ را نیز دارد؛ مشروط بر آن که موانع ساختاری، همچون خامفروشی منابع، ضعف در زیرساختهای فناورانه و چالشهای انرژی به درستی مدیریت شود.

همان گونه که از گفتوگوی انجامشده با مهدی رضایی، یکی از فعالان باسابقه این صنعت، نیز برمیآید، مسیر پیش روی فروکروم ایران نیازمند تعامل چندوجهی میان دولت، تولیدکنندگان، صاحبان معادن و سرمایهگذاران است. حمایت از صنایع پاییندستی، جلوگیری از صادرات خام مواد اولیه، سرمایهگذاری در تکنولوژیهای روز، و تعهد به الزامات زیستمحیطی، همه و همه میتوانند سهم بسزایی در شکوفایی این صنعت داشته باشند. در این میان، بهرهگیری از ظرفیتهای صادراتی و توسعه بازارهای منطقهای نیز میتواند به خلق ارزش افزوده بیشتر منجر شود.

افزون بر این، تحولات جهانی در حوزه فناوریهای سبز و الزام به کاهش آلایندهها، چالشها و در عین حال فرصتهای نوینی را پیش روی تولیدکنندگان فروکروم قرار داده است. حرکت به سوی تولید کمکربن، استفاده از انرژیهای تجدیدپذیر و ارتقای استانداردهای زیستمحیطی، نه تنها پاسخ به یک ضرورت جهانی، بلکه گامی مهم در راستای ارتقای کیفیت رقابتپذیری محصولات ایرانی در بازارهای بینالمللی خواهد بود.

در نهایت، صنعت فروکروم میتواند به عنوان یکی از حلقههای محوری در زنجیره ارزش فولاد، نقشی کلیدی در تقویت استقلال صنعتی، توسعه صادرات غیرنفتی، و ارتقای جایگاه ایران در اقتصاد منطقهای ایفا کند. تحقق این چشمانداز، مستلزم عزم ملی، برنامهریزی راهبردی و نگاه بلندمدت است.

منبع: روزگار معدن

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه