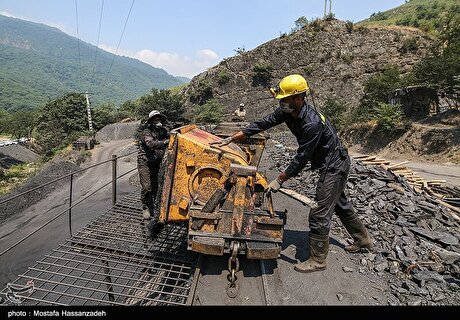

افزایش بهرهوری با تغییر روش آتشباری در معادن

به گزارش می متالز، روش پاوردک یکی از این روشهاست و به گفته کارشناسان بخش معدن و فعالان این حوزه استفاده از این روش میتواند باعث عملکرد بهتر در عملیات استخراجی معادن شوند. این مسائل در حالی مطرح میشود که تعدادی از معادن بزرگ کشورمان که فعالیت معدنکاری در آنها زیاد است از این روش استفاده کردهاند. نمونههای بارز آن، معدن مس سرچشمه، چادرملو و چند شرکت سیمانی هستند که برای تامین نیاز مواد اولیه خود از این روش استفاده میکنند.

صرفهجویی در هزینه مواد ناریه

همانگونه که گفته شد روش «پاوِردِک» برای افزایش میزان بهرهوری در معادن و انجام عملیات خردایش به بهترین شکل مورد استفاده قرار میگیرد.

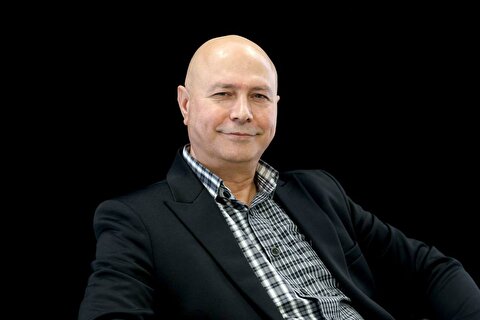

سعید صمدی، رییس کمیسیون معدن خانه اقتصاد ایران درباره استفاده از روش پاوردک در معادن اظهار کرد: روش پاوردک خیلی جدید و خارقالعاده نیست و روشی است که اکنون در برخی از معادن کشور مانند چادرملو مورد استفاده قرار گرفته است. به جز این معدن، چند شرکت سیمانی نیز از این روش استفاده و آن را اجرایی کردهاند.

وی در ادامه درباره عملیات انفجار در معادن با روش پاوردک گفت: در انفجار باید چال را از مواد ناریه پر کرده و ۲۰درصد آن را خالی گذاشته و بعد آن را با خاک پرکرده و بکوبند. بعد از طی شدن این مرحله، عملیات انفجار انجام و خردایش انجام میشود.

به گفته صمدی، از ۳ سال پیش در ایران نیز به دنبال استفاده از روشهای نوین در عملیات آتشباری بودیم و حتی برخی از شرکتهای فعال در این بخش نیز اقداماتی در این زمینه انجام دادند.

صمدی با بیان این مطلب ادامه داد: روشی که امروزه از سوی شرکتهای بزرگ معدنی مورد استفاده قرار میگیرد باعث صرفهجویی در هزینههای حفاری نمیشود، بلکه تنها در میزان مصرف مواد ناریه صرفهجویی میشود. در واقع اساس و دلیل استفاده از روش پاوردک، به این موضوع بازمیگردد که خردایش به شکل مناسبی انجام میشود و بهرهوری معادن را افزایش میدهد. در واقع هر اندازه خردایش بهتری داشته باشیم استهلاک آسیاب و... کمتر شده و صرفهجویی اندکی نیز در مواد ناریه به وجود میآید.

رییس کمیسیون معدن خانه اقتصاد ایران ادامه داد: در شرایط امروزی معادنی که از نظر مالی در شرایط مناسبی به سر میبرند و کمبودی در این زمینهها ندارند از این روشها استفاده میکنند. البته روش پاوردک به طور عمده در معادن روباز که چالهای عمودی میزنند به کار میرود.

وی که پیشینه فعالیت در این حوزه را دارد ادامه داد: من نیز پژوهشهایی را انجام میدهم مبنی بر اینکه آیا در معادن زیرزمینی که چالها به شکل افقی ایجاد میشود میتوان از این روش استفاده کرد یا نه؟ زیرا در معادن زیرزمینی هزینه حفاری مواد ناریه خیلی بالاست اما در معادن روباز قابل استفاده و منطقی است.

صمدی افزود: در روشهای قدیمی برای انفجار در معادن، ته چال سفت بود و کل موج به سمت بالا منتقل میشد و بخشی از موج هدر میشد. اما در این روش موج تقسیم میشود؛ به این شکل که بخشی از موج به سمت زمین رفته و بخشی از آن به سمت بالا و بیرون پرتاب میشود. بنابراین انرژی بیشتری مورد استفاده قرار میگیرد.

به گفته وی، در روش آتشباری یک اصل اساسی وجود دارد و به این شکل میتوان آن را تعریف کرد که یک انفجار و سوختن سریع اتفاق میافتد و در اثر سوختن جسم در کمتر از یکهزارم ثانیه، هزار برابر ابعاد آن حجم را ایجاد میکند که به آن انفجار میگویند و در نتیجه منجر به خردایش سنگ میشود.

صمدی ادامه داد: از طرفی هزینه مواد ناریه در معادن مختلف با یکدیگر متفاوت است و نمیتوان برای همه معادن یک نسخه را در نظر گرفت. در واقع این موضوع بسته به این است که مصرف معادن چقدر است و به طور طبیعی به میزان سختی و محکمی سنگ، میزان مصرف مواد ناریه نیز افزایش مییابد.

وی درباره اینکه تا چند سال دیگر میتوانیم شاهد استفاده از این روش در تمام معادن ایران باشیم نیز اینگونه پاسخ داد: تولید مواد ناریه در ایران بومی است و ۹۹ درصد آن ایرانی است اما استفاده از روشهای انفجاری یا آتشباری در معادن بسته به نظر و دیدگاه معدنکاران متفاوت است و باید از نظر معدنکاران تایید شده باشد.

به گفته رییس کمیسیون معدن خانه اقتصاد ایران، استفاده از روشهای انفجاری در معادن کشور بسته به نگاه معدنکاران است و آنها باید به دنبال روشهای جدید بروند که در این صورت به نتایج مثبتی خواهند رسید و یکی از مهمترین آنها افزایش بهرهوری است.

وی افزود: در این زمینه میتوان به معدن سرچشمه نیز به عنوان بزرگترین مصرفکننده مواد ناریه در کشور اشاره کرد چراکه با کاهش یافتن عیار مس در این معادن حجم باطلهبرداری در این معدن نیز افزایش مییابد و در نهایت میزان انفجار بالا میرود.

استفاده از روشهای نوین

رابطه انفجار و عملیات خردایش با توجه به کاهش انرژی فرآیندهای پاییندستی بهوسیله انفجارهایی با طرح و مدیریت بهتر، بسیار مهم است. بنابراین، با بهینهسازی انفجار میتوان به بهبود قابل توجهی در زمینه باطله، تولید آسیاب، نرمه و پایداری دیوار معدن دست یافت.

با استفاده هرچه بهتر از انرژی انفجار، میتوان خردایش مناسبتری در بلوک انفجار انجام داد. همچنین، با توزیع مناسب انرژی موج در بلوک انفجاری، تعداد ریزترکهای شکلگرفته در سنگ افزایش مییابد که خردایش بهتر در عملیات سنگشکنی و آسیاب را بهدنبال دارد. بر اساس نتایج بهدستآمده در شرکت اریکا امریکا، کاهش ابعاد دانهبندی ماده معدنی در هنگام انفجار میتواند تولید آسیاب را تا ۴۰درصد افزایش دهد. بنابراین، افزایش بهرهوری و تولید عملیات خردایش سنگشکنی و آسیاب، منجر به کاهش هزینه سالانه تا دهها میلون دلار میشود.

روش پاوردک بهدلیل کاهش میزان حفاری و ماده منفجره مورد نیاز و همچنین استفاده بهینه از انرژی ماده منفجره، مورد توجه بسیاری از شرکتهای معدنی قرار گرفته است. در این روش، استفاده از یک ستون هوا در انتهای چالهای انفجاری منجر به کاهش هزینه ماده منفجره مصرفی، بهبود خردایش، کاهش عقبزدگی، کاهش لرزش زمین، کنترل بهتر دیوار پله و معدن، بهبود قابلیت برداشت ماک پایل و کاهش ایجاد بولدر یا نرمه میشود.

طراحی الگوی انفجاری و همچین روش پر کردن چالهای انفجاری با ماده منفجره، نقش مهمی در عملکرد عملیات انفجار بازی میکند. بهطور کلی روشهای طراحی قرارگیری ماده منفجره در چال انفجاری را میتوان به چال پرشده از ماده منفجره و چال انفجاری با ستون هوا تقسیم کرد. در حالت چالهای پرشده از ماده منفجره، با انفجار ماده منفجره انرژی موج ضربهای به سنگ میزند و با توجه به شدت زیاد آن، سنگ اطراف چال انفجاری خرد شده و ترکهای بسیاری در آن تشکیل میشوند. امروزه روش پاوردک (Power Deck Blasting System) در بسیاری از پروژههای معدنکاری در دنیا مورد استفاده قرار میگیرد. این روش نهتنها بهمنظور کاهش حاصل از انفجار به دیوار معدن در انفجارهای کنترلشده استفاده میشود، بلکه بهمنظور کاهش میزان ماده منفجره مصرفی تا ۳۰درصد و در نهایت، کاهش هزینههای انفجار در انفجارهای تولیدی معادن نیز مورد استفاده قرار میگیرد. در روش پاوردک، اندازه ستون هوا یکی از مهمترین پارامترهای طراحی است. با انجام انفجارهای آزمایشی متعدد میتوان طول بهینه ستون هوا را برای شرایط مختلف زمینشناسی و توده سنگهای مختلف بهدست آورد.

برنامهریزی برای تولید حداکثری گاز در زمستان

در مسیر افزایش تولید و توسعه زیرساخت معادن، استوار هستیم

توسعه صنعت گوهرسنگها راهبردی برای اشتغالزایی، صادرات و هویتبخشی به گوهرسنگهای ایرانی

معاون نوآوری BHP آینده معدنکاری را بازطراحی میکند

اثر تناقضات قانونی بر سودآوری معادن

آینده دنیا، آینده فلزات استراتژیک است/ بانک مرکزی همه کاره شده است/ کشور فاقد استراتژی توسعه صنعتی است

تنشهای اقلیمی، چگونه آینده سرمایهگذاری در خاورمیانه را با مخاطره روبهرو میسازد؟

ارائه برنامه مشوقهای سرمایهگذاری برای فعالسازی معادن کوچکمقیاس

آشفتگی ارزی؛ فشار مضاعف بر تولید و مردم

بانوان کارگری ایمیدرو موفق به کسب مقام سوم مسابقات تنیس روی میز

جدول فروش پنج ماهه ۲۲ فولادساز، ۴ سنگآهنی و ۸ فلزی+ نسبت P/E و P/S

مزایده فروش ضایعات چوب، مقوا، گونی و پلاستیک

صادرات سیمان و کلینکر خاکستری مشروط شد

زغال سنگ در برنامه هفتم توسعه؛ فرصتهای خاکخورده ذخایر ۱۳ میلیارد تنی

چرایی فراگیر شدن فرونشست در دشتهای کشور

راهاندازی موفقیتآمیز دستگاههای دیجیتالی جدید تزریق آرگون در فولاد هرمزگان

خلاصه تصویری اخبار «ومعادن» در هفتهای که گذشت

ارزش معاملات در اوج ۵۰ روزه؛ سیگنال امید یا صرفاً نوسان؟

عرضه بورسی دومین بسته نقره تاصیکو

جهش هزینهها صنعت فولاد را تهدید میکند

۳ محور شکست شکنندگی در فولاد

جزئیات همایش تابآوری در زنجیره آهن و فولاد کشور/ مشروح سخنرانیها

اصفهان قلب تپنده فولاد ایران است/ بحران انرژی و کاهش بهرهوری صنعت به مرز هشدار رسیده است

کارنامه درخشان جهان فولاد سیرجان در پنجماهه نخست سال ۱۴۰۴

آغاز بارگیری بیش از ۸۳ هزار تن گندله آهن در بندر شهید رجایی

بازگشت شاخص کل به کانال ۲.۵ میلیون/ وضعیت بازار ارز و طلا و ارتباط آن با بورس

نقدینگی جامعه از مسیر گواهی سپرده کالایی راهی تولید میشود/ بورس کالا میتواند به هاب بزرگ منطقه تبدیل شود

تولید در فولاد سنگان از مرز ۲ میلیون تن گذشت