ضرورت تعامل فولادسازان و گندلهسازان برای افزایش کیفیت گندله داخلی

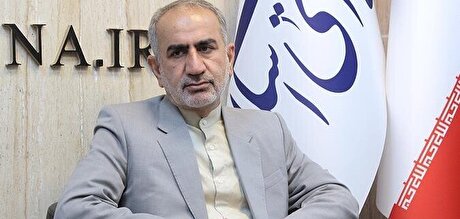

به گزارش می متالز، حامد الماسی مدیر خرید مواد اولیه و مصرفی و فروش کالای مازاد شرکت فولاد هرمزگان گفتوگویی انجام داده که به شرح زیر است:

لطفا درباره خرید مواد اولیه همچون گندله، الکترود گرافیتی و ... توضیح دهید. امسال چه میزان خرید مواد اولیه انجام گرفته است؟

واحد خرید مواد اولیه و مصرفی یکی از بزرگترین و مهمترین واحد پشتیبانی محسوب میشود. بیش از ٨٠ درصد هزینههای شرکت در واحد خرید مواد اولیه است. از این میزان، رقم قابل توجهی مربوط به گندله میشود. متاسفانه در سالهای اخیر در بحث تامین گندله با مشکلاتی مواجه بودیم. این مشکلات را میتوان در ٣ بخش دستهبندی کرد. بخشی به کمیت یا مقدار گندله مربوط است. بخشی دیگر کیفیت و دیگری حملونقل را شامل میشود. در زمینه مقدار گندله مشکلات در چند سال گذشته بسیار زیاد بود، بطوریکه مجبور به واردات شدیم که این موضوع مشکلات زیادی همراه داشت. عمدتا گندلهای که وارد میشد هندی بود زیرا نمیتوانستیم با شرکتهایی که گندلههای باکیفیت داشتند وارد مذاکره شویم. گندلههای هندی نیز با توجه به کیفیت آن، آسیب زیادی به صنعت ما وارد میکند. خوشبختانه پس از آنکه گل گهر ٢ و سنگان تولید خود را شروع کردند، مشکلات گندله کمتر شد. البته در این میان مسالهای به نام توزیع ایجاد شد. در حوزه کیفیت بهویژه در ٧ ماه اخیر مشکلات ما از گندله به کنسانتره انتقال یافت. کنسانترهای که عموما گندلهسازها تامین میکنند از کیفیت لازم برخوردار نیست. متاسفانه در ٢ ماه اخیر کیفیت گندله به صورت ملموس کاهش پیدا کرده است.

علت این کاهش کیفیت چه بوده است؟

در حال حاضر کمبود کنسانتره وجود دارد. کنسانترهای که واحدهای گندلهسازی تامین میکنند، کیفیت لازم را ندارد، مضاف بر اینکه متاسفانه به نظر میرسد واحدهای گندلهسازی بیشتر در زمینه کمیت کار میکنند تا کیفیت. هرچند دراینباره جلسات متعددی با آنها داشتهایم و در این ٢ ماه اخیر رفتوآمد ما با آنها بهویژه گل گهر که بیش از ٧٠ درصد گندله ما از آنها تامین میشود، زیاد شده است. باقی این نیاز از سنگان و فولاد زرند (میدکو) تامین میشود. اخیرا نیز با ٢ گندلهساز دیگر وارد مذاکره شدهایم و بیشتر روی بحثهای کیفی کار میکنیم. گندله از ابتدای شروع فرآیند تولید تا آخرین محصول تولیدی ما که اسلب است، تاثیرگذار بوده و عملا گندلهای که دریافت میکنیم با 2 مشکل اساسی مواجه است. نکته اول در مورد استحکام است که عمدتا استحکام آن به زیر رنج رسیده است. زمانی استاندارد 280 سیسی بود اما در حال حاضر استاندارد را به 250 سیسی رسیده درحالیکه گندلهسازها به این عدد هم دست پیدا نمیکنند. بخشی از این موضوع به دلیل کنسانتره استفاده شده در واحدها است.

آیا این مشکل به یک باره اتفاق افتاده است؟

خیر، این فرآیندی بود که چند وقت زمان صرف کرد. تقریبا 6 ماه است که این مشکل حاد شده و در این مدت بهصورت مرتب دوستان کنترل کیفی و بهرهبردار و احیا در حال رفتوآمد به سنگان، گلگهر و زرند هستند. بهعنوانمثال فولاد زرند به دلیل برخی مشکلات مالی که با معادن خود داشته، در نهایت سنگ خود را تغییر داده و در حال حاضر کیفیت لازم را ندارد.

بحث کیفیت موضوع مهمی است که فولادسازها و گندلهسازها باید درباره آن توافق و تفاهمی با یکدیگر داشته باشند. همانطور که پیشتر اشاره کردم، سومین مشکل در این زمینه بحث حملونقل است. یکی از مشکلات فعلی آن است که زیرساختها در بخش حملونقل ریلی و جادهای متناسب با ظرفیت نیست. در حال حاضر به نفع ما است که گندله را بهصورت ریلی حمل کنیم زیرا هزینه کاهش پیدا میکند و آسیب کمتری به گندله وارد میشود؛ اما دراینباره نیز چند مشکل وجود دارد. ظرفیت بارگیری در معادن پایین است، خطوط راهآهن جوابگو نیست و ترافیکی که ایجاد میشود و دیزل ندارد. باید مسیر 2 خطه باشد که نیست. از سوی دیگر فولاد هرمزگان کاردامپر نداشته و جایی برای تخلیه وجود ندارد. منطقه ویژه که متولی این موضوع است و قرار بود به فولاد هرمزگان سرویس دهد، ظرفیت کافی را در اختیار ندارد. شرکتهای حمل ضعیف هستند و مشکلات مالی دارند. در بحث جادهای نیز مشکلات دیگری وجود دارد. واقعیت آن است، اگر میخواهیم مشکل گندله در کشور حل شود و به یک ثبات برسد، نیازمند همکاری گندلهسازها و فولادسازها و متولیان راهسازی است.

چند درصد گندله بهصورت ریلی و چند درصد از طریق حمل جادهای به واحد میآید؟

آخرین آمار نشان میدهد، گندله حمل شده از گلگهر 44 درصد به صورت کامیونی و 33 درصد بهصورت ریلی است. در مجموع حدود 30 درصد را بهصورت ریلی و 70 درصد را از طریق جادهای حمل میکنیم اما از میان معادنی که ما از آنها گندله وارد میکنیم، تنها گندلهسازی شماره 1 گلگهر به ریل وصل است؛ یعنی گندلهسازی شماره 2، زرند و سنگان و ... امکان حمل ریلی ندارند. باید زیرساختها ایجاد شود. گندلهسازی شماره یک گلگهر هم که امکان حمل ریل در اختیار دارد، با برخی مشکلات همراه است؛ یعنی در برخی موارد واگن خالی آمده یا دیزل نبوده که این موضوعات ایراد اصلی هستند.

در سال چه میزان گندله خریداری میکنید؟

با توجه به برنامه تولید 1 میلیون و 500 هزار تن، نیاز سالانه گندله حدود 3 میلیون تن است. نیاز سالانه با توجه به ایجاد یک دپو حداقل 1 ماهه حدود 3 میلیون تن است زیرا ما از لحاظ اینکه تامین پایدار باشد، اطمینان خاطر نداریم. به دلایلی بارگیری میتواند در روزهای مختلف متوقف شود. در نتیجه برنامه این است که نیاز 20 روز تا 1 ماه را دپو داشته باشیم. مصرف روزانه ما 7 هزار و 500 تن است که حمل این میزان گندله با امکانات فعلی بسیار سخت خواهد بود.

یعنی از نظر کمی مشکل وجود ندارد؟

در حال حاضر خیر مشکلی ازنظر کمی وجود ندارد. البته بنده یک پیشنهاد دارم. سالهای پیش ایمیدرو در بحث سهمیهبندی ورود پیدا میکرد. در حال حاضر این اتفاق رخ نمیدهد. متاسفانه با توجه به مسائل مطرحی در زمینه کیفیت، فولادسازان اصرار دارند از برخی معادن خاص گندله خود را تامین کنند. بهعنوانمثال فولاد هرمزگان از سنگان گندله میآورد اما فولاد خراسان که نزدیک است این کار را انجام نمیدهد و از گلگهر این نیاز را تامین میکند. باید فولادسازها بهنوعی تقسیمبندی را انجام دهند؛ یعنی فولاد خراسان که نزدیک است باید از سنگان تامین کرده و ما که به گلگهر نزدیک هستیم نیاز خود را از آن وارد کنیم.

دراینباره آقای سبحانی پیشنهاد سوآپ را مطرح کردند.

بله مطرحشده اما من به این موضوع خوشبین نبودم زیرا بخشینگری میشود و متاسفانه این موضوع در کشور ما زیاد است. دراینباره مباحث فولادسازیهایی که در استان کرمان ایجاد شدهاند قابل مشاهده است. استان کرمان باید بهصورت تخصصی در حوزه معدن فعالیت داشت اما امروز در حال احداث فولادسازی است. حال در پی این موضوع چه اتفاقی رخ میدهد؟ از یکسو آب خلیجفارس با هزینه بسیاری به فلات مرکزی در حال انتقال است و از سویی دیگر پس از اجرایی شدن این موضوع دیگر گندله به ما داده نمیشود و مجبور به واردات گندله یا حمل آن از سنگان هستم. در بحث سوآپ هم خوشبین به اجرایی شدن آن نیستم.

فولاد هرمزگان دیگر واردات گندله ندارد؟

آخرین کشتی محموله گندله برای واردات دیماه 94 بود و از آن تاریخ به بعد دیگر واردات گندله نداشتهایم.

وضعیت شما در مورد الکترود به چه صورت است؟

قیمت الکترود چند صد درصد افزایش داشت. این موضوع قابل پیشبینی بود اما به نظر من فولادسازها کمی دیر اقدام کردند دیر متوجه این علائم شدند. برخی تغییرات در عرضه کک سوزنی رخ داد که ماده اولیه تولید الکترود بوده و در انحصار 2 کشور چین و آمریکا است. در کنار این تغییرات یک مصرف جدید برای کک سوزنی ایجاد شده است که با بحث الکترود در رقابت است. همچنین مسائل دیگر که بخشی از آن میتواند سیاسی و بخشی مربوط به افزایش قیمت بود مطرح شد. تا امروز چنین افزایشی در بازار الکترود رخ نداده بود. این محصول حدود 1 سال است که بیش از هزار درصد افزایش قیمت داشت که موضوع بسیار عجیبی بود. الکترود یک کالای استراتژیک صنعت فولاد است و بهصورت متمرکز در هلدینگ تامین میشود. سایز مصرفی فولاد هرمزگان الکترود 400 و 600 است. البته فولاد مبارکه الکترود 700 و 450 هم مصرف میکند. در زمینه الکترود 600 تا الان و با توجه به خریدهایی که از قبل انجامشده، مشکلی وجود ندارد اما در الکترود 400 به دلیل پیشبینیای که دیر انجام گرفت متاسفانه کمی اذیت شدهایم و هنوز برنامه مشخصی برای آن نداریم.

در سال چه میزان خرید الکترود دارید؟

نیاز سال ما در الکترود 400 با مقداری دپو، حدود هزار تن در سال است که این میزان مصرف در الکترود 600 حدود 3 هزار تن است. در حال حاضر که بودجه 97 را آماده میشود به دوستان گفتهام شاید بتوان الکترود را برای سال 97 بهگونهای مدیریت کرد اما در سال 98 اگر این روند بهبود پیدا نکند، قیمت تمامشده ما به میزانی بالا خواهد بود که بعید است بتوان رقابت کرد.

آیا میشد با توجه به علائمی که وجود داشت دراینباره کاری انجام داد؟

بله میشد دراینباره با برخی شرکتهای تولیدکننده مذاکره صورت میگرفت و یک سری خریدها را انجام داد. در حال حاضر هم این اتفاق در حال انجام است. چندی پیش دکتر سبحانی و آقای ارزانی به دلیل مهم بودن موضوع در آن ورود پیداکرده و به آلمان رفتند و با شرکت SGS مذاکره کردند. خوشبختانه توانستند کمی قیمت را پایین بیاورند اما واقعیت آن است که بحث الکترود میتواند یکی از پاشنه آشیلهای ما باشد.

اگر نکتهای باقیمانده بفرمایید.

اتفاقهای عجیبی در چین در حال رخ دادن است که بهانه آنها بحثهای محیط زیستی است. عرضه بسیاری از کالاها و مواد اولیه مانند منیزیت کم شده است. یکی از افزایش قیمتهای دیگر که آسیب زیادی به ما وارد کرده، بحث منیزیت است. نسوزهایی که پایه آنها منیزیت است افزایش قیمت حدود 70 درصد داشتهاند. این موضوع میتواند یکی از معضلات آینده فولادسازها باشد. از سوی دیگر بحثهای قیمتی و همچنین عدم پاسخگویی شرکتهای نسوز داخلی و خارجی به نیاز موجود مطرح است زیرا نمیتوانند ماده اولیه یعنی منیزیت را تامین کنند. در تحقیقی که بنده انجام دادم مشخص شد چین به دلیل مسائل زیستمحیطی مواد منفجره را در اختیار معادن قرار نمیدهد و آنها با دست استخراج میکنند. درنتیجه مقدار تناژ استخراج منیزیت کم شده است. این درحالی است که عمده استخراج منیزیت در چین انجام گرفته و ایران این ماده را در اختیار ندارد.

وضعیت الکترود گرافیتی اردکان به کجا رسید؟

حتی اگر این پروژه هم راهاندازی شود با بحث کک سوزنی همراه است و مشکل به آن منتقل میشود. بنده اطلاعاتی از پیشرفت آن ندارم اما بدون شک بحث کک سوزنی و تامین مواد اولیه یکی از بحثهای اصلی آنها در آینده خواهد بود.

در واحد شما و در قسمت خرید مواد مصرفی چه اقداماتی انجام میشود؟

مواد مصرفی شامل وسایل برقی، الکترونیکی، تجهیزات عمومی و ... میشود که حدود 3 درصد هزینهها را تشکیل میدهد. در حال حاضر در بحثهای مصرفی سیاستی که پیشگرفته شده، بحث تامین از داخل استان و داخل کشور است. تمام تلاش ما بر این است که زمینههایی را فراهم کرده و مواد مصرفی را ابتدا از داخل استان تامین کنیم. البته مواردی وجود دارد که تامین از خارج از کشور انجام میشود. اما بحث دیگر این واحد، فروش کالای مازاد است. متاسفانه در کشور و به خصوص شرکت ما، بحثهای مدیریت ضایعات بسیار مغفول است. درصورتیکه مدیریت ضایعات در شرکتها میتواند هزینه تمامشده را کاهش و حاشیه سود را افزایش دهد. خوشبختانه در 2 سال اخیر کمیتهای با محوریت واحد محیط زیست تشکیلشد که در بحثهای ضایعاتی عملکرد خوبی داشت. ما در منطقه ویژه مستقر هستیم و قرار بود این منطقه کمکهایی را به صنعت داشته باشد اما در بحث ضایعاتی یکی از مشکلات خروج این مواد از منطقه ویژه است. میدانید برای کالایی که از خارج وارد میکنیم عوارض پرداخت نمیشود، وقتی میخواهیم کالایی را از شرکت خارج کنیم باید برای ناظران گمرک منطقه مشخص باشد که حق دولت پرداخت شده است. این موضوع باید موردبازنگری قرار بگیرد زیرا یکی از مشکلات اصلی ما است. امروز زمینی در اختیار داریم که کوهی از ضایعات در آن قرار دارد و میتواند هرلحظه یک خطر بزرگ برای منطقه باشد حتی در صورت آتشسوزی میتواند کل استان را درگیر کند؛ اما امروز برای خروج آن با مشکل همراه هستیم.

گفتوگو از محمدجواد بهآبادی

سرپرست دفتر نظارت بر معادن وزارت صمت منصوب شد

مزایده شماره ۱۴۰۴۰۸د (نوبت اول) شرکت جهان فولاد سیرجان

اصلاح محدوده معدنی پتاس خور و بیابانک/ گام راهبردی در مسیر بهرهبرداری اصولی از بزرگترین ذخیره پتاس کشور

تلاش برای تنوع در سبد انرژی برق کشور

ناترازی انرژی و تعرفههای بالا همچنان معضلاند

آگهی مناقصه عمومی دو مرحلهای "انجام خدمات مهندسی معکوس قطعات و تجهیزات کلیه کارخانجات و پروژههای شرکت جهان فولاد سیرجان" - شماره مناقصه: ۳۸-۰۴-خ-م

مزایده شماره PF۱۴۰۴۰۱ شرکت جهان فولاد سیرجان

نشست تخصصی مدیرعامل فولاد اکسین خوزستان با معاون فنی و مهندسی توسعه گاز ایران برگزار شد

آیندهنگری، توسعه صادرات و اتکا به سرمایه انسانی؛ نقشه راه «فولاژ» در عبور از چالشها

آیا در قانون برنامه هفتم تدبیری برای ساماندهی بانکهای ناتراز شده است؟

۱۲ هزار خودرو وارداتی عرضه شد

عرضه اعتباری بیش از ۱۲ همت محصول پتروشیمی در تیر

رکورد مصرف گاز نیروگاهها جابهجا شد/ ۳۱۲ میلیون مترمکعب در یک روز

۲۰۰ مگاوات نیروگاه تجدیدپذیر تا پایان مرداد وارد مدار میشود

محدودیت پروازام دی به عراق شامل ایرلاینهای خارجی هم میشود

اولویت قرار گرفتن توسعه صادرات فناوریمحور بهجای صادرات خام مواد معدنی

خروج سرمایههای خرد از بازار سرمایه

افزایش زمان تولید برق در نیروگاه سیاه بیشه / ارتقا ظرفیت مخازن سد سیاه بیشه چقدر از ناترازی برق را جبران میکند؟

احیای ۱۷ معدن راکد هرمزگان/ رکوردشکنی هرمزگان در رشد صادرات

سرمست: پیگیر بازگشت درآمدهای مالیاتی مس سونگون به استان هستیم

تابآوری تولید و جهش درآمدی «ارفع» در تیرماه، با وجود چالش ناترازی برق

آقاجانلو: اجرای طرحهای ملی اولویت یابد

تحقق هدفگذاری فروش «ارفع»/ ضرورت نظارت بر اجرای مصوبات بخش تولید

رشد ۱۳ درصدی حجم صادرات آهن و فولاد ایران در ۴ ماهه نخست امسال/ جزئیات تحلیلی حجم و ارزش صادرات محصولات زنجیره فولاد

آغاز تحولات اکتشافی با مشارکت بخش خصوصی/ حرکت از اقتصاد منبعمحور به دانشمحور

فروش ۹۵۶ هزار تن بریکت گرم و درآمد ۱۷.۷ همتی در نیمه دوم ۱۴۰۴

انجام ۷۶ میلیون تن عملیات معدنی در معدن جانجا/ بزرگترین هیپ لیچینگ خاورمیانه در حال احداث

اصلاح محدوده معدنی پتاس خور و بیابانک/ گام راهبردی در مسیر بهرهبرداری اصولی از بزرگترین ذخیره پتاس کشور