فلز مهربانی به نام نیکل

به گزارش می متالز، مهمترین ویژگی نیکل آن است که با آلیاژسازی، استحکام، چقرمگی و مقاومت به خوردگی، میتوان این فلز را در طیف وسیعی از بازههای دمایی بهبود بخشید. از سویی دیگر استفاده از این فلز در صنایع آهن و فولاد غیرقابل اجتناب بوده و آلیاژهای حاوی نیکل، نقش کلیدی در توسعه مواد هوا-فضا ایفا میکنند.

تغییر کاربرد در زمان

تا پایان جنگ جهانی اول، کاربرد نیکل محدود به تولید محصولات نظامی بود، اما از حدود ۳۰ سال پیش تاکنون، این عنصر جایگاه جدیدی در انواع کاربردهای متنوع پیدا کرده و هزاران نوع آلیاژ نیکل، از نیکل نوردی با خلوص ۹۹درصد تا افزودنی حدود ۱درصد به سایر آلیاژها برای بهبود سختی، استفاده میشوند. در واقع با گذشت زمان و شناخت بیشتر از این فلز، کاربری آن همراه کرد. بیشک توسعه صنعت هوافضا بر محبوبیت این فلز افزوده است. حال باتوجه به این موضوع، آشنایی با ویژگیهای فیزیکی و شیمیایی این فلز میتواند جالب و خواندنی باشد. نکته مهم درباره ویژگی فیزیکی این فلز آن است که حالت فیزیکی آن به خلوص و عملیات انجام شده بستگی دارد. نیکل نوردی بسیار چکشخوار، بهطور نسبی محکم، سخت، داکتیل و بسیار مقاوم به خوردگی در بسیاری از محیطهاست. نیکل به طور معمول ساختار fcc تشکیل میدهد، هر چند که یک ساختار اصلاحی هگزاگونال نیز برای آن شناخته شده که در دمای ۲۵۰درجه سانتیگراد به ساختار مکعبی تبدیل میشود. نیکل مکعبی در دماهای زیر نقطه کوری خود، ۳۵۷درجه سانتیگراد، ویژگی فرومغناطیسی دارد، هر چند که از ویژگی فرومغناطیسی آهن ضعیفتر است. نیکل هگزاگونالی، ویژگی فرومغناطیسی ندارد. اما نیکل از نظر ویژگی شیمیایی به آهن، کبالت و مس شباهت دارد. این عنصر به صورت اکسیدی ۲+، بیشتر حائز اهمیت است؛ البته حالتهای اکسیدی ۳+ و ۴+ نیز دیده شده است. اکسیداسیون محلولهای نمکی نیکل با کلر، برم یا پرسولفات در محلولهای قلیایی آبی، اکسید انحلالناپذیر نیکل تولید میکند. اکسید نیکل نیز با اکسیداسیون هیدروکسید نیکل با پرسولفات بهدست میآید. بر خلاف کبالت و آهن، نیکل بهطور معمول در محلولهای آبی با حالت اکسیداسیون ۲+ پایدار است. یکی از عجیبترین ویژگیهای نیکل، قابلیت واکنشدهی مستقیم آن با مونوکسید کربن و تشکیل کمپلکس کربونیل دوتایی است. واکنش نیکل فلزی با مونوکسید کربن در دمای ۶۰درجه سانتیگراد، ماده فرار تتراکربونیل نیکل، (OC)iN۴، تولید میکند. این واکنش، برگشتپذیر بوده و در دماهای بالاتر از ۱۸۰ درجه سانتیگراد، ترکیب کربونیلی، دوباره به مونوکسید کربن و نیکل تجزیه خواهد شد. چنین واکنشی اساس فرآیند تصفیه بخار متالورژی نیکل را تشکیل میدهد. هیچ فلز دیگری تاکنون یافت نشده که بتواند در شرایط معتدل و فشار اتمسفری، ترکیبات کربونیلی مشابهی تولید کند.

منابع و ماده خام

از میان انواع گوناگون مواد معدنی نیکل، تنها پنتلاندیت، گارنیریت، و لیمونیت نیکلدار، بهعنوان مواد معدنی اقتصادی شناخته میشوند. گارنیریت، یک نام کلی متعلق به سیلیکاتهای مخلوطی نیکلدار با درصدهای نیکل مختلف است و میتوان مخلوطهای کلوئیدی اکسید سیلیسیم و هیدروکسید نیکل را نیز جزو این گروه برشمرد. لیمونیت نیکلدار نیز اصطلاحی است که اکسیدهای فریک حاوی نیکل را در بر میگیرد. این اکسیدها ساختار نیمه کریستالی داشته و ترکیب اصلی آنها جئوتیت است. اصلیترین کانههای سولفیدی نیکل شامل پیرهوتیت، پنتلاندیت و کالوکوپیریت هستند. کانیهای سولفیدی به طور معمول۲/۰-۰/۴ درصد نیکل، ۲/۰-۰/۲ درصد مس، ۳۰-۱۰ درصد آهن و ۲۰-۵ درصد گوگرد دارند و باقی مانده آنها را اکسیدهای سیلیسیم، منیزیم، آلومینیوم و کلسیم تشکیل میدهند. پنتلاندیت متداولترین کانی سولفیدی است که حدود ۶۰درصد تولید جهانی نیکل را تامین میکند. پیرهوتیت نیکلدار، بهطور معمول فراوانترین فاز در یک کانی نیکل است و حدود ۰/۵-۰/۲ درصد نیکل در حالت محلول جامد و آخالهای بسیار ریز پنتلاندیتی دارد. هر چند که مواد معدنی اصلی در تمامی کانههای سولفیدی مشابهند، اما نسبت مقادیر پیرهوتیت، پنتلاندیت و کالوکوپیریت بسیار متغیر بوده و نقش تعیینکنندهای در انتخاب روش فرآوری ایفا میکنند. علاوه بر تولید نیکل، درصد زیادی از محصولات جانبی ارزشمند نیز از کانههای سولفیدی قابل بازیابی است. مس، کبالت، فلزات گروه پلاتین، طلا، نقره، سلنیوم، تلوریوم، گوگرد و آهن از جمله این محصولات هستند. کبالت به صورت محلول جامد در پنتلاندیت با غلظت ۵-۱درصد نیکل وجود دارد. ذرات مجزای طلا، نقره و فلزات گروه پلاتین خیلی به ندرت وجود داشته و این فلزات به طور معمول به شکل محلول جامد در فازهای سولفیدی حضور دارند. فرآیندهای عملیاتی نیز به گونهای طراحی میشوند که تا حد امکان، تمامی فلزات با ارزش به صورت بهینه بازیابی شوند. بیشتر منابع سولفیدی در کانادا، اتحاد جماهیر شوروری سابق، افریقای جنوبی، استرالیا، زیمباوه و فنلاند یافت میشوند. ۸۰ درصد منابع شناخته شده نیکل در دنیا به صورت کانههای اکسیدی هستند اما تنها ۴۰ درصد تولید نیکل از این منابع بهدست میآید و بخش زیادی از نیکل تولیدی از کانههای سولفیدی حاصل میشود. علت این امر به نقش فاکتورهای سیاسی، جغرافیایی، تکنیکی و اقتصادی بازمیگردد. ذخایر کانههای سولفیدی در کشورهای با پایداری سیاسی و نزدیک به بازارهای اصلی نیکل وجود دارند. غلظت نیکل کانههای سولفیدی به روشهای فیزیکی به نسبت ساده و ارزان قابل افزایش است، در حالی که کانیهای اکسیدی باید بهصورت حجمی تحت عملیات قرار بگیرند. به علاوه، شانس بیشتری برای استحصال محصولات فرعی ارزشمند و با حجم بیشتر از کانههای سولفیدی وجود دارد. از طرف دیگر، با توجه به استحصال مرتب منابع غنی از کانههای سولفیدی، درجه این کانهها در معادن بزرگ رفتهرفته رو به کاهش است و هزینههای معدنکاری زیرزمینی و نیروی کار بهطور مرتب افزایش مییابد. بنابراین، منابع کانههای اکسیدی که همگی از درجه به نسبت یکنواختی برخوردار بوده و قابلیت استخراج سطحی دارند، در آینده بیشتر مورد توجه قرار خواهند گرفت. متاسفانه تولید نیکل از کانههای اکسیدی آن به روشهای متداول نیازمند صرف ۲ تا ۳ برابر انرژی بیشتر نسبت به کانههای سولفیدی است. به همین علت نیز عملیات اکسید نیکل به نرخ نیروی الکتریکی و بهای نفت بستگی زیادی دارد.

محصولات و کاربردها

نیکل، بر خلاف مس به ندرت بدون فرآوری مورد استفاده قرار میگیرد و بنابراین، ویژگی فیزیکی و مکانیکی محصولات نیکلی مورد توجه نبوده و نیکل تنها براساس ترکیب شیمیایی آن بازیابی میشود. بازیابی نیکل براساس خلوص شیمیایی آن به ۲ دسته محصولات کلاس یک یا کلاس دو انجام میشود. محصولات با خلوص بالا، کاتد الکترولیزی، پودرها و گرانولهای تصفیه شده کربونیلی و نیکل پودری یا آجری که هیدروژن آن کاهش داده شده، جزو کلاس یک دستهبندی میشوند. نیکل تجاری این کلاس به طور معمول خلوص ۹۹/۷درصد یا بالاتر دارد. کلاس ۲ شامل انواع درجات فرونیکل، اکسید نیکل و اکسید نیکل فلزی است. محصولات کلاس ۲ نیکل، ارزانتر از کلاس یک به فروش میرسند. برخی از محصولات نیکلی برای کاربردهای ویژه طراحی شدهاند، مانند نیکل حاوی ۰/۰۲درصد گوگرد که از سوی شرکت Inco به عنوان یک مادهاند فعال در صنعت آبکاری توسعه یافته یا پودرهای ویژه مورد استفاده در باتریهای Ni-Cd. اصلیترین کاربرد نیکل، تولید فولاد ضد زنگ بوده و بیش از ۵۰درصد مصرف نیکل را به خود اختصاص میدهد. بعد از آن، تولید آلیاژهای آهنی و آلیاژهای پایه نیکلی در ردههای بعدی قرار دارند. میزان مصرف نیکل در آبکاری تنها ۱۱ درصد است. فولاد ضد زنگ نیکلدار که در ساخت لوازم مورد نیاز مصرفکنندگان مانند سینکهای آشپزخانه، تجهیزات لباسشویی و مبلمان، قطعات آبکاری نیکلی برای دوچرخه، جواهر، قاب عینک و سازهای موسیقی مورد استفاده قرار میگیرد، یکچهارم کل مصرف نیکل را به خود اختصاص میدهد. کاربرد فولادهای ضد زنگ نیکلدار در ساخت واگنهای قطار و تریلرهای مخزندار، به دلیل استحکام بالا، وزن کم و نیاز کم به نگهداری و تعمیرات، رو به افزایش است. صنایع اتومبیلسازی و شیمیایی نیز از نظر میزان مصرف نیکل در ردههای بعدی قرار دارند. کاربرد فولاد ضد زنگ نیکلدار در صنایع ساختمانسازی، الکترونیکی، تجهیزات کنترل محیطی و تولید مواد غذایی نیز رو به رشد است.

برنامهریزی برای تولید حداکثری گاز در زمستان

در مسیر افزایش تولید و توسعه زیرساخت معادن، استوار هستیم

توسعه صنعت گوهرسنگها راهبردی برای اشتغالزایی، صادرات و هویتبخشی به گوهرسنگهای ایرانی

معاون نوآوری BHP آینده معدنکاری را بازطراحی میکند

اثر تناقضات قانونی بر سودآوری معادن

آینده دنیا، آینده فلزات استراتژیک است/ بانک مرکزی همه کاره شده است/ کشور فاقد استراتژی توسعه صنعتی است

تنشهای اقلیمی، چگونه آینده سرمایهگذاری در خاورمیانه را با مخاطره روبهرو میسازد؟

ارائه برنامه مشوقهای سرمایهگذاری برای فعالسازی معادن کوچکمقیاس

آشفتگی ارزی؛ فشار مضاعف بر تولید و مردم

بانوان کارگری ایمیدرو موفق به کسب مقام سوم مسابقات تنیس روی میز

جدول فروش پنج ماهه ۲۲ فولادساز، ۴ سنگآهنی و ۸ فلزی+ نسبت P/E و P/S

مزایده فروش ضایعات چوب، مقوا، گونی و پلاستیک

صادرات سیمان و کلینکر خاکستری مشروط شد

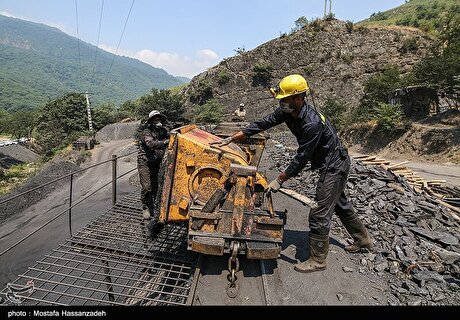

زغال سنگ در برنامه هفتم توسعه؛ فرصتهای خاکخورده ذخایر ۱۳ میلیارد تنی

چرایی فراگیر شدن فرونشست در دشتهای کشور

راهاندازی موفقیتآمیز دستگاههای دیجیتالی جدید تزریق آرگون در فولاد هرمزگان

خلاصه تصویری اخبار «ومعادن» در هفتهای که گذشت

ارزش معاملات در اوج ۵۰ روزه؛ سیگنال امید یا صرفاً نوسان؟

عرضه بورسی دومین بسته نقره تاصیکو

جهش هزینهها صنعت فولاد را تهدید میکند

۳ محور شکست شکنندگی در فولاد

جزئیات همایش تابآوری در زنجیره آهن و فولاد کشور/ مشروح سخنرانیها

اصفهان قلب تپنده فولاد ایران است/ بحران انرژی و کاهش بهرهوری صنعت به مرز هشدار رسیده است

کارنامه درخشان جهان فولاد سیرجان در پنجماهه نخست سال ۱۴۰۴

آغاز بارگیری بیش از ۸۳ هزار تن گندله آهن در بندر شهید رجایی

بازگشت شاخص کل به کانال ۲.۵ میلیون/ وضعیت بازار ارز و طلا و ارتباط آن با بورس

نقدینگی جامعه از مسیر گواهی سپرده کالایی راهی تولید میشود/ بورس کالا میتواند به هاب بزرگ منطقه تبدیل شود

تولید در فولاد سنگان از مرز ۲ میلیون تن گذشت