انجام تعمیرات برنامهای با کیفیت، نقش به سزایی در کاهش اشکالات و توقف ریختهگری در خطوط دارد

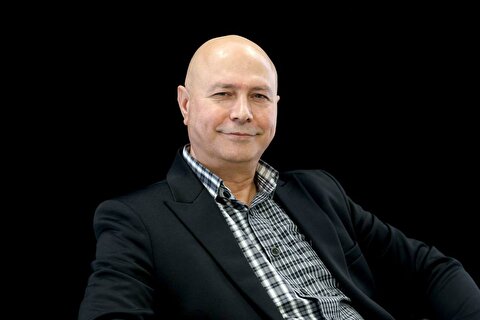

به گزارش می متالز، کار تیمی به معنای کار کردن دو یا چند فرد با یکدیگر به منظور دست یافتن به هدفی مشخص و بر مبنای تفکرات و مهارتهای آنان است. در کارگروهی وظایف همه به یکدیگر مرتبط و موفقیت نهایی به کل گروه وابسته است. انتقال تجربیات افراد به یکدیگر از دیگر فواید کار گروهی است. یکی از موثرترین راههای افزایش تولید و بهرهوری، تشویق روحیه خلاقانه کارکنان است. یکی از موارد کارگروهی که منجر به افزایش کیفیت و کمیت تولید در ماشین ریختهگری بلوم شده است در واحد فولادسازی اتفاق افتاده است. جایی که گروههای تولید، تعمیرات و نسوز شگفتیساز شدند و توانستند با تکیه بر دانش فنی و توان داخلی افتخارآفرین شوند. برای اطلاع از چگونگی اجرای طرح با محمد بهنیا رئیس فولادریزی بلوم و بیلت فولاد خوزستان همراه شدیم.

در ابتدا از شرایط قبل از اجرای طرح و روند تولید بلوم توضیح دهید؟

تاندیشهای ریختهگری نقش پاتیل میانی را ایفا میکنند به طوری که، ذوب از پاتیل وارد تاندیش شده و از آنجا وارد قالب میشود. با توجه به کیفیت مواد نسوزی که سطح تاندیش را پوشانده، در مدت زمان مشخصی میتوان با هر تاندیش ذوب گرفت. حداکثر زمان مجاز برای ریختهگری پیوسته هر تاندیش 860 دقیقه است. تا قبل از اجرای طرح (تا آبان ماه)، زمان متوسط ریختهگری هر پاتیل(ذوب) هشتاد دقیقه بود. این مدت زمان بر اساس سرعت ریختهگری به دست آمده است. سرعت ریختهگری تا آبان ماه امسال دو متر بر دقیقه بود. یعنی در هر دقیقه در هر خط دو متر شمش ریختهگری میشد. که برای شش خط، دوازده متر در دقیقه میشد. با یک حساب ساده، متوسط تعداد پاتیل مذاب دریافتی به ازای هر تاندیش ده پاتیل بود.

در زمینه کیفیت مواد نسوز نیز به موازات افزایش سرعت، از ابتدای امسال با تغییراتی که در مواد نسوز تاندیش توسط واحد نسوز انجام شده مدت زمان مجاز ریخته گری با هر تاندیش از 760 دقیقه به 860 دقیقه افزایش یافته است.

در ادامه از نحوه اجرای طرح و نتایج آن بگویید؟

در این طرح قطر نازل تاندیش را از 17 به 18 میلیمتر افزایش دادیم. این فعالیت افزایش دبی خروجی مذاب از نازلهای تاندیش را به همراه داشت که منجر به افزایش سرعت ریختهگری از دو متر به دو و نیم متر در دقیقه شد. مجموع تولید شمش در شش خط از 12 متر به 15 متر افزایش یافت. از طرفی مدت زمان ریختهگری از هشتاد به هفتاد دقیقه کاهش پیدا کرد. با افزایش زمان تحمل مواد نسوز تاندیش به 860 دقیقه و کاهش ده دقیقهای مدت زمان ریختهگری هر پاتیل، در عمل تعداد ذوب دریافتی هر تاندیش از نه به دوازده ذوب افزایش پیدا کرد. همچنین انجام تعمیرات برنامهای باکیفیت، نقش به سزایی در کاهش اشکالات خطوط و توقف ریختهگری در خطوط داشته است. در مجموع برآیند فعالیتهایی که در تولید، تعمیرات و نسوز انجام شده به افزایش تولید در ماشین ریختهگری بلوم منجر شده است.

آیا آماری از مقایسهای قبل و بعد از اجرای در دست دارید؟

برای درک بهتر این موضوع میتوان اشارهای به سال 97 داشت. متوسط 12 ماهه ذوب دریافتی هر تاندیش 7.9 بود. هدف سال 98، 8 ذوب به ازای هر تاندیش بوده است. این رقم از آبان ماه پارسال روند افزایشی به خود گرفت و در دی ماه به 11.1 رسید که رکورد جدیدی در ماشین بلوم بود. از طرفی تناژ تولیدی بلوم در آذر ماه 58 هزار تن بود که در دی ماه به 66 هزار تن افزایش پیدا کرد. این افزایش چشمگیر ناشی از فعالیت هایی بوده که در تولید، تعمیرات و نسوز انجام شده است.

میزان صرفهجویی ریالی این طرح چه میزان بود؟

با اجرای این طرح علاوه بر افزایش تولید، در زمان ثابت 860 دقیقه، اگر تولید 66 هزار تنی (400ذوب) دی ماه را با سرعت قبل از اجرای طرح (2 متر در دقیقه) و هدف 8 ذوب به ازای هر تاندیش را در نظر بگیریم، به 50 تاندیش نیاز داریم.

با اجرایی شدن این طرح در دیماه حدود 36 تاندیش نیاز بوده است و هزینهی آمادهسازی هر تاندیش حدود ده میلیون تومان است. یعنی در دیماه یک میلیارد و 400میلیون ریال کاهش هزینه آمادهسازی تاندیش داشتهایم. از طرفی افزایش تولید بلوم باعث ایجاد ظرفیت تولید صادرات در ماشینهای بیلت میشود. از طرفی به دلیل افزایش سرعت،تولید بلوم به میزان ماهیانه 10 هزار تا 15 هزار تن افزایش پیدا میکند که میزان افزایش، سالیانه 120 هزار تا 180 هزار تن است که به معنی افزایش فروش به میزان 805 میلیارد تومان است.

در پایان دربارهی و دلایل اجرای طرح توضیح دهید

مطالعات و طرح اولیه افزایش سرعت خروجی تاندیش از سال 96 در خط تولید بیلت اجرا شد. از همان زمان به دنبال اجرای این طرح در خط بلوم بودیم. شرکتهای خارجی مانند شرکت دانیلی در رابطه با افزایش سرعت پیشنهادات خود را ارائه داده بودندکه مطابق آن طرحها نیاز به افزایش طول قالب و تغییراتی در تجهیزات داشت.

ضمن اینکه نیاز به صرف هزینهای در حدود 3 میلیون یورو داشت و همچنین توقف هر ماشین ریختهگری به مدت حداقل یک ماه را به شرکت تحمیل میکرد. از طرفی در چند سال اخیر میزان ضایعات شمش در ماشین بلوم افزایش پیدا کرده بود. در مطالعاتی که به صورت گروهی انجام شد، به این نتیجه رسیدیم که افزایش سرعت ریختهگری کاهش بعضی از عیوب شمش را به همراه دارد.

به عنوان مثال درصد شمش درجه یک بلوم در مهر ماه امسال 85 درصد بود که طی یک روند افزایشی در دی ماه به 95 درصد رسید که مقداری از این بهبود کیفیت ناشی از اجرای این طرح بوده است.

این موفقیتها حاصل همکاری نزدیک و شبانهروزی کارکنان روزکار و شیفت بخشهای مختلف فولادسازی از جمله: فولادریزی، نسوز و تعمیرات بوده است که جا دارد از یکایک آنها تشکر ویژهای داشته باشم.

برنامهریزی برای تولید حداکثری گاز در زمستان

در مسیر افزایش تولید و توسعه زیرساخت معادن، استوار هستیم

توسعه صنعت گوهرسنگها راهبردی برای اشتغالزایی، صادرات و هویتبخشی به گوهرسنگهای ایرانی

معاون نوآوری BHP آینده معدنکاری را بازطراحی میکند

اثر تناقضات قانونی بر سودآوری معادن

آینده دنیا، آینده فلزات استراتژیک است/ بانک مرکزی همه کاره شده است/ کشور فاقد استراتژی توسعه صنعتی است

تنشهای اقلیمی، چگونه آینده سرمایهگذاری در خاورمیانه را با مخاطره روبهرو میسازد؟

ارائه برنامه مشوقهای سرمایهگذاری برای فعالسازی معادن کوچکمقیاس

آشفتگی ارزی؛ فشار مضاعف بر تولید و مردم

افزایش قیمتهای صادراتی علیرغم کاهش تقاضا

تراز سرمایهگذاری در چین منفی شد/ توسعه اقتصادی از دل مناطق آزاد آغاز میشود

قیمت طلا، قیمت دلار، قیمت سکه و قیمت ارز ۱۴۰۴/۰۶/۱۶

پیشرانهای رقابتی

سیگنال رکود؛ رشد تراکنشهای بانکی منفی شد

وزارت صمت مانع کاهش تولید تایر میشود؟

بهرهبرداری از نیروگاه خورشیدی ۳۰ مگاواتی پویای سمنان ۲ و ۳ در پاییز و زمستان سال جاری

برنامه توسعه همکاریها بین ایمیدرو و سرمایهگذاران هندی/ آمادگی هندیها برای تامین تجهیزات معدنی مورد نیاز ایران

طرح نوار نقاله استیل کورد الشتر در مرحله تخصیص ارز

صادرات سیمان تنها با ارائه گواهی معامله بورس مجاز شد

جهش هزینهها صنعت فولاد را تهدید میکند

۳ محور شکست شکنندگی در فولاد

جزئیات همایش تابآوری در زنجیره آهن و فولاد کشور/ مشروح سخنرانیها

اصفهان قلب تپنده فولاد ایران است/ بحران انرژی و کاهش بهرهوری صنعت به مرز هشدار رسیده است

کارنامه درخشان جهان فولاد سیرجان در پنجماهه نخست سال ۱۴۰۴

آغاز بارگیری بیش از ۸۳ هزار تن گندله آهن در بندر شهید رجایی

بازگشت شاخص کل به کانال ۲.۵ میلیون/ وضعیت بازار ارز و طلا و ارتباط آن با بورس

نقدینگی جامعه از مسیر گواهی سپرده کالایی راهی تولید میشود/ بورس کالا میتواند به هاب بزرگ منطقه تبدیل شود

تولید در فولاد سنگان از مرز ۲ میلیون تن گذشت