افزایش سهم نورد از تولید محصولات فولادی

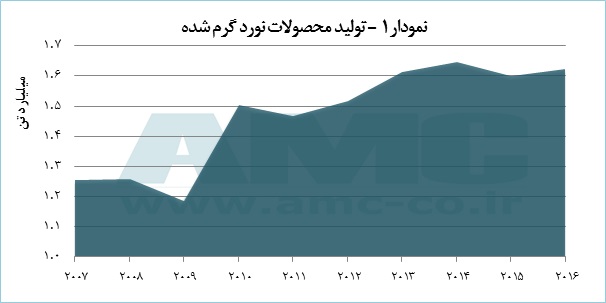

به گزارش می متالز، تنوع محصولات نهایی فولاد بسیار زیاد است، اما تقریبا میتوان تمامی آنها را در دستهبندی کلی صفحه، مقاطع، فولادهای ساختمانی، لوله و تیوب، سیم و ریل راه آهن قرار داد. غالب فرآیند تولید محصولات نهایی، نورد است. در نمودار 1، میزان تولید محصولات نورد شده در جهان طی سالهای 2007 تا 2016 آورده شده است.

همانطور که در نمودار دیده میشود، روند تولید محصولات نورد گرم شده افزایشی است. از همین رو، به بررسی تاریخچه نورد و انواع آن پرداختهایم.

تاریخچه نورد

دقیقا مشخص نیست که فرآیند نورد چه زمانی اختراع شده است. با این حال و با توجه به شواهد بهدست آمده مشخص شده که حدود 600 سال پیش از میلاد مسیح در منطقه خاورمیانه و جنوب آسیا اولین کارخانهها از اصول اولیه نورد پیروی میکردند. همچنین طراحیهای اولیهای از غلتکهای نورد، در اوراق به جا مانده از لئوناردو داوینچی، مشاهده شده است.

در سال 1590 میلادی در انگلستان و بلژیک، کارخانههای نورد، در حقیقت برش غلتکی انجام میدادند به این ترتیب که شمش از میان 2 غلتک عبور داده میشد تا صفحه فولادی تولید شود. در مرحله بعدی از غلتکهای شیاردار و برشی استفاده شده بود تا صفحه به تسمه تبدیل شود که سپس با برش، در بشکهسازی مورد استفاده میگرفتند.

برخی از نوشتههای اولیه که در آنها از نورد کردن صفحه و میله فولادی سخن به میان آمده به سال 1761 میلادی باز میگردد. در سال 1759، یک پتنت در رابطه با نورد کردن فلزات به نام توماس بلاکلی در انگلستان ثبت شد. همچنین در سال 1766 نیز پتنت دیگری به نام ریچارد فورد ثبت شد که در آن برای نخستین بار از نورد متوالی نام برده شده بود.در این روش که برای نورد گرم مفتول بهکار میرفت، سرعت هر یک از غلتکها با توجه به خواص دلخواه در محصول نهایی، قابل تغییر است.

سرآغاز نورد پیشرفته در سال 1783 بود که جهشی در فرآیند نورد اتفاق افتاد. در این سال با تلاشهای هنری کورت در کارخانه فاتلی آیرن از غلتکهای شیاردار برای نورد کردن شمش استفاده شد. این طراحی جدید سبب شد میزان تولید کارخانههای نورد تا 15 برابر افزایش یابد. با این که کورت نخستین کسی نبود که از غلتک شیاردار استفاده کرد، اما اولین کسی بود که از این فرآیند برای تولید و شکلدهی قطعات آهنی مختلف کمک گرفت؛ به همین دلیل، به او لقب «پدر نورد مدرن» دادند.

در 1820 نخستین کارخانه تولید ریل راهآهن با استفاده از نورد، توسط جان بریکنشا ساخته شد. وی توانست ریلهایی به طول 4.5 تا 5.5 متر تولید کند. با پیشرفت تکنولوژی نورد، اندازه غلتکها و محصولاتی که تحت نورد قرار میگرفتند، به سرعت افزایش یافت بهطوری که در 1853، نورد 3 غلتکی، برای مقاطع سنگین به کار رفت.

انواع نورد

با توجه به دمای قطعه در حال نورد، این فرآیند به 2 دسته کلی گرم و سرد تقسیم میشود:

در نورد گرم، دمای قطعه بالاتر از دمای تبلور مجدد فلز است. طی این فرآیند، دانهها که درطول فرآیند نورد تغییر شکل میدهند، دچار تبلور مجدد نیز میشوند و همین موضوع از سخت شدن فلز جلوگیری میکند. قطعهای که تحت نورد گرم قرار میگیرد، تنش پسماند کمی دارد.

دمای فرآیند نورد سرد کمتر از دمای تبلور ماده است. بهطور معمول، نورد سرد در دمای اتاق انجام میشود. هدف از انجام آن، علاوه بر شکلدهی قطعه، افزایش استحکام و سختی آن است.

قرارگیری فولاد مبارکه در مسیر اتخاذ استراتژیهای رقابتی مدرن

توقف یک ماهه عرضه گندله در بورس کالا

کاهش ۴ درصدی حجم صادرات آهن و فولاد ایران/ جزئیات تحلیلی صادرات زنجیره فولاد در بهار امسال

دبیر ستاد تسهیل و رفع موانع تولید کشور منصوب شد

آگهی تجدید مناقصه عمومی دو مرحلهای "خرید ۳.۰۰۰ (سه هزار) تن فروسیلیکومنگنز شرکت جهان فولاد سیرجان" - شماره مناقصه: ۵۲-۰۴-ک-م

آگهی مناقصه عمومی دو مرحلهای "خرید ۲۰۰۰ (دو هزار) تن فروسیلیسیوم شرکت جهان فولاد سیرجان" - شماره مناقصه: ۴۷-۰۴-ک-م

معارفه مدیران جدید سازمان زمینشناسی و اکتشافات معدنی کشور

برگزاری جلسه توجیهی مناقصه عمومی پروژه احداث نیروگاه خورشیدی ۴۰ مگاواتی در شرکت آهن و فولاد ارفع

گامی بلند در توسعه انرژیهای پاک/ پیشتاز در اجرای پروژههای کلان ملی

تأمینکنندگان برتر میلگرد در ۴ ماهه ابتدایی سال ۱۴۰۴/ هر شرکت چقدر از نیاز داخلی به میلگرد را تامین کرده است؟

سواد دیجیتال: قلب تپنده روابط عمومی مدرن

معدن؛ پیشران توسعه و ضامن ثبات اقتصادی کشور

نجات در کانادا، مرگ در بغلان

صعود معدنیها در سراشیبی صنعت

زنگ هشدار دوباره برای فولاد اروپا

جهش بزرگ روی نقشه زمینشناسی

سود فولاد آب رفت؛ زنگ خطر سرمایهگذاری

برنامه عراق برای ساخت کارخانههای سیمان در نینوا

«میدکو» به دنبال طلای پنهان در باطلههای مس

تقریبا تمام واحدهای فولادی تعطیل شدهاند؛ جلوی قطعی برق سبز گرفته شد

ایران در تله کمآبی مدرن؛ از قناتهای باستانی تا بحران منابع آب

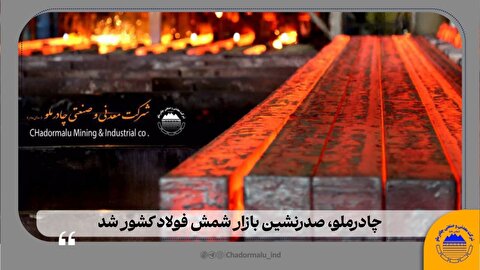

چادرملو صدرنشین بازار شمش فولاد کشور شد

صادرات ۵۰۰ هزار تنی فولاد مبارکه تا تیرماه ۱۴۰۴

صعود معدنیها در سراشیبی صنعت

برنامه عراق برای ساخت کارخانههای سیمان در نینوا

«میدکو» به دنبال طلای پنهان در باطلههای مس

نصب چهار ایستگاه پایش کیفی هوا در چهار شهر استان کرمان توسط شرکت ملی مس

بازار سرمایه در چنبره بیاعتمادی و ریسکهای سیاسی/ هفتمین روز پیاپی منفی بورس با خروج گسترده نقدینگی حقیقی