فناوریهای نو چقدر آب صرفهجویی میکنند؟

به گزارش می متالز، در این باره چندی پیش همایشی با عنوان «مدیریت ارتباط انرژی، محیطزیست و آب در صنعت فولاد با رویکرد توسعه پایدار، تولید پاک و بدون ضایعات» از سوی دانشگاه صنعتی شریف برگزار شد.

رویکرد واترژی

احمد حسیننژاد، پژوهشگر حوزه فولاد در یکی از کارگاههای تخصصی این همایش با عنوان «ارزیابی راهکارهای کاربردی حاصل از اجرای مدل یکپارچه آب و انرژی در صنعت فولاد با رویکرد واترژی» با ارائه مدلی به راهکارهایی برای کاهش مصرف آب پرداخت. حسیننژاد در این کارگاه تخصصی عنوان کرد: در رویکرد واترژی، با اندکی افزایش مصرف انرژی میتوان مصرف آب را در صنعت فولاد کاهش داد. وی در ادامه توضیح داد: برخی واحدهای فولادی برای صرفهجویی در آب فرآیندی را طی میکنند که سبب افزایش مصرف انرژی میشود در حالی که باید به گونهای این روند را مدیریت کرد که همزمان مصرف آب و انرژی به یک نسبت کاهش یابد چراکه بین مصرف آب و انرژی رابطه مستقیمی وجود دارد، به عبارت دیگر هر اندازه میزان تولید انرژی بالا برود میزان مصرف آب نیز بالا میرود. این پژوهشگر حوزه فولاد در ادامه تاکید کرد: البته موضوع این است که باید بهدنبال جایگزینی رفت که بتوان مصرف آب و انرژی را کاهش داد. این پژوهشگر حوزه فولاد خاطرنشان کرد: با تغییر فناوری در روند تولید میتوان میزان مصرف انرژی را کاهش داد. در این راستا باید سرمایهگذاریهای لازم انجام شود و تا حدی هم مصرف انرژی را افزایش داد تا بتوان به میزان قابل توجهی مصرف آب را کاهش داد. حسیننژاد با اشاره به ذخیره انرژی و آب در کنار همدیگر که با فناوریهای جدید امکانپذیر است، عنوان کرد: برای نمونه اگر قرار است ۱۰درصد آب ذخیره شود ۱۰درصد انرژی هم باید ذخیره شود.

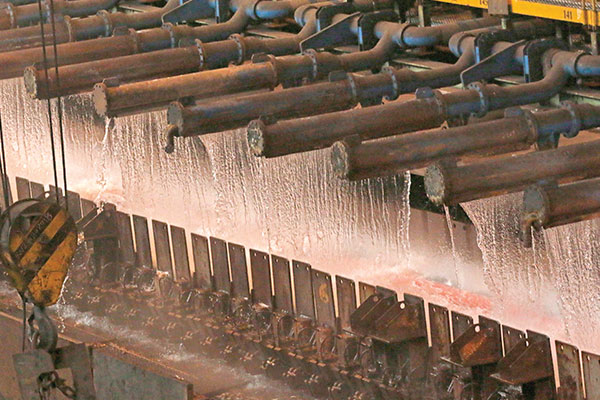

وی در ادامه خاطرنشان کرد: در نهایت میزان مصرف آب و انرژی در واحدهای نهایی باید مورد توجه قرار گیرد. روشی که در این زمینه مورد استفاده قرار گرفته، «مدل مفهومی بهینهسازی مصرف آب و انرژی» است. این مدل و روش در حقیقت روشی است که کشوری مانند چین از آن استفاده میکند و دستاوردهای خوبی نیز داشته است. این پژوهشگر حوزه فولاد در ادامه توضیح داد: رویکرد واترژی به دو زیرشاخه مهم آب و انرژی تقسیم میشود که در تمام زنجیره قابل تعریف است چراکه زنجیره فولاد از سنگ آهن در معدن آغاز میشود و پس از آن واحد کنسانتره را طی میکند و واحدهای گندلهسازی و احیای مستقیم را پشتسر میگذارد، در نهایت به واحدهای نورد و محصول نهایی میرسد. حسیننژاد همچنین در ادامه عنوان کرد: در دنیا شرکتهای موفق از مدلهای مشخصی استفاده میکنند و به مراتب از شرکتهایی که بدون مدل و بهصورت تجربی پیش میروند، موفقتر هستند اما مدلهایی که با آنها کار میکنیم پارادایمهای خودشان را دارند. حسیننژاد اضافه کرد: این مدل بر اساس سنایورهای مختلف اجرا شده است تا بتوانیم تحلیل کنیم که در شرایط مختلف چه اتفاقی روی میدهد. نخستین سناریوی پایه، برگرفته شده از نمونه شرکت فولاد مبارکه است که درصدی از خوراک کوره قوس را از قراضه در نظر گرفتهایم. حدود ۱۰درصد پیشفرض مورد نظر است و بحث بازیابی از فاضلاب خروجی برخی واحدها و استفاده از آن در واحدهای دیگر مطرح است. وی در ادامه افزود: برای این سناریو حالت پایه با مقدار مصارف جریانهای مختلف، در مدت یک سال مورد ارزیابی قرار گرفته که در یک سال بیشترین مصرف، مربوط به واحدی با ۳۰ میلیون مترمکعب آب است. مصارف دیگر مثل سنگ آهن، گاز، سنگ آهک یا کربن نیز مورد استفاده قرار گرفتهاند اما موضوع این است که میزان آب مصرفی قابل توجهی را به خود اختصاص دادهاند و وابستگی این صنعت به آب را پررنگتر نشان میدهند. این پژوهشگر حوزه فولاد با اشاره به شاخصهای مصرف در این سناریو عنوان کرد: شاخصهای مصرف آب از ابتدای تولید سنگ آهن تا انتهای تولید فولاد ۶ مترمکعب آب را به خود اختصاص دادهاند. به عبارت دیگر برای تولید یک تن فولاد از ابتدا تا انتها به ۶ مترمکعب آب نیاز است. برای یک تن فولاد نیز به ۷۰۰ مترمکعب گاز نیاز است. در این مدل پایه بیشترین مصرف گاز مربوط به واحد احیای مستقیم است. برق در واحد قوس، بیشترین مصرف را به خود اختصاص داده و در مصرف آب، واحد قوس در بیشترین مقدار خود قرار دارد. حسیننژاد با اشاره به طرح جامع فولاد عنوان کرد: موضوع دیگر، بهینهسازی مصرف انرژی است که در سناریوی پایه، مصرف ۴دهم تن گاز مصرفی به کمتر از ۴ دهم تن مصرف گاز و در برق نیز به کمتر از هزار کیلووات ساعت برسانیم.

وی ادامه داد: نکته بعدی، استفاده از فناوریهایی هستند که در بهینهسازی مصرف آب و انرژی تاثیرگذارند. در این راستا سناریوی «تحول فناوری» را مطرح کردهایم. در این سناریو در یک دوره زمانی ۵ مرحلهای برای نرخ برق افزایش دو برابر حالت فعلی در نظر گرفته شده است. برای گاز افزایش چشمگیری را در نظر نگرفتهایم. این پژوهشگر حوزه فولاد ادامه داد: موضوع دیگر، جایگزینی انرژی نو و خورشیدی است که در صنعت فولاد بیشتر مورد بررسی و توجه قرار گیرد تا بتوان چنین انرژیهایی را جایگزین انرژیهای رایج کرد. موضوع دیگر نیز جایگزینی سیستمهای «خشک» بهجای سیستمهای «تر» است. وی همچنین تصریح کرد: موضوع دیگر نیز بازیابی آب تبخیر شده در واحدهای نورد است که باید مورد توجه قرار گیرد. تمام این موارد باید بررسی شوند که آیا اقتصادی هستند و جایی برای سرمایهگذاری دارند یا خیر؟حسیننژاد همچنین خاطرنشان کرد: ۸۵درصد مصرف آب در صنعت فولاد به شبکه خنککننده در فرآیند تولید اختصاص مییابد. از این رو باید به شبکههای خنککننده توجه بیشتری کرد. شبکههای خشک میتوانند در این زمینه کاربرد داشته باشند و مناسب هستند اما در اوج گرمای محیط باعث کندی کار میشوند از این رو استفاده از شبکههای ترکیبی پیشنهاد میشود.با تغییر فناوری در روند تولید میتوان میزان مصرف انرژی را کاهش داد. در این راستا باید سرمایهگذاریهای لازم انجام شود و تا حدی هم مصرف انرژی را افزایش داد تا به میزان قابل توجهی مصرف آب کاهش یابد

قرارگیری فولاد مبارکه در مسیر اتخاذ استراتژیهای رقابتی مدرن

توقف یک ماهه عرضه گندله در بورس کالا

کاهش ۴ درصدی حجم صادرات آهن و فولاد ایران/ جزئیات تحلیلی صادرات زنجیره فولاد در بهار امسال

دبیر ستاد تسهیل و رفع موانع تولید کشور منصوب شد

آگهی تجدید مناقصه عمومی دو مرحلهای "خرید ۳.۰۰۰ (سه هزار) تن فروسیلیکومنگنز شرکت جهان فولاد سیرجان" - شماره مناقصه: ۵۲-۰۴-ک-م

آگهی مناقصه عمومی دو مرحلهای "خرید ۲۰۰۰ (دو هزار) تن فروسیلیسیوم شرکت جهان فولاد سیرجان" - شماره مناقصه: ۴۷-۰۴-ک-م

معارفه مدیران جدید سازمان زمینشناسی و اکتشافات معدنی کشور

برگزاری جلسه توجیهی مناقصه عمومی پروژه احداث نیروگاه خورشیدی ۴۰ مگاواتی در شرکت آهن و فولاد ارفع

گامی بلند در توسعه انرژیهای پاک/ پیشتاز در اجرای پروژههای کلان ملی

تأمینکنندگان برتر میلگرد در ۴ ماهه ابتدایی سال ۱۴۰۴/ هر شرکت چقدر از نیاز داخلی به میلگرد را تامین کرده است؟

سواد دیجیتال: قلب تپنده روابط عمومی مدرن

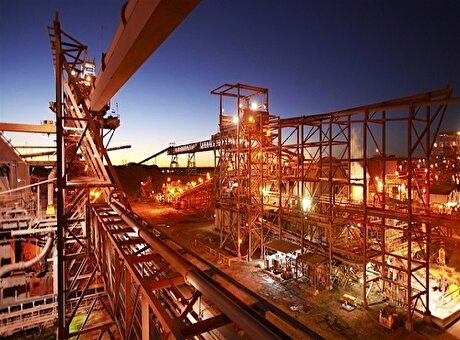

معدن؛ پیشران توسعه و ضامن ثبات اقتصادی کشور

نجات در کانادا، مرگ در بغلان

صعود معدنیها در سراشیبی صنعت

زنگ هشدار دوباره برای فولاد اروپا

جهش بزرگ روی نقشه زمینشناسی

سود فولاد آب رفت؛ زنگ خطر سرمایهگذاری

برنامه عراق برای ساخت کارخانههای سیمان در نینوا

«میدکو» به دنبال طلای پنهان در باطلههای مس

تقریبا تمام واحدهای فولادی تعطیل شدهاند؛ جلوی قطعی برق سبز گرفته شد

ایران در تله کمآبی مدرن؛ از قناتهای باستانی تا بحران منابع آب

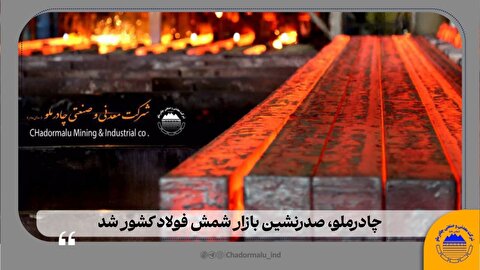

چادرملو صدرنشین بازار شمش فولاد کشور شد

صادرات ۵۰۰ هزار تنی فولاد مبارکه تا تیرماه ۱۴۰۴

صعود معدنیها در سراشیبی صنعت

برنامه عراق برای ساخت کارخانههای سیمان در نینوا

«میدکو» به دنبال طلای پنهان در باطلههای مس

نصب چهار ایستگاه پایش کیفی هوا در چهار شهر استان کرمان توسط شرکت ملی مس

بازار سرمایه در چنبره بیاعتمادی و ریسکهای سیاسی/ هفتمین روز پیاپی منفی بورس با خروج گسترده نقدینگی حقیقی