گندله، فراورده میانی ازمعدن تا کوره

به گزارش می متالز، از آنجایی که کنسانتره که محصول کارخانه کانه آرائی است به صورت کانه های آهن دانه ریزی میباشد که به این شکل فیزیکی قابل مصرف نیستند و این نرمهها، تراوایی گاز را در بار کوره بلند به صورت ناموزون کاهش میدهند و عملکرد کوره بلند را مختل میکنند، همین طور در کارخانه احیا مستقیم نیز اشکالاتی را ایجاد مینمایند، بنابراین نرمههای آهن را به صورت گندله در میآورند که به عنوان فراورده میانی ازمعدن تا کورههای تولید آهن و فولاد در نظر گرفته میشود.

گندله از مهمترین خوراکهای کورههای بلند فولادسازی

از آنجائیکه گندلهها ماده اولیه به شمار میآیند، لذا باید درکورههای احیا ویژگی مکانیکی، شیمیایی و حرارتی مطلوبی را داشته باشند. گندلهها، گویهایی تولید شده از کنسانترهها و کانههای طبیعی آهن هستند که با ترکیبات کانیشناختی و شیمیایی متفاوتاند. درواقع هدف واحد گندله سازی تبدیل کنسانتره آهن به گندله آهنی با هندسه و تخلخل. یکنواخت است.

گندله بهعنوان یکی از مهمترین خوراکهای کورههای بلند فولادسازی، تقاضای رو به رشدی دارد. گندلهسازی فرآیندی است که طی آن، سنگ آهن ریزدانه، به گلوله سختی تبدیل میشود که قابل شارژ کردن در کورهبلند فولادسازی است.

فاز نخست تولید گندله در سوئد و آلمان

تقاضای گندله، تا سال 2021، حدود 25 درصد نسبت به سال 2016 افزایش خواهد یافت. در گندلهسازی، گلولهای خام (گندله سبز) که از ذرات سنگ آهن تشکیل شده است، پس از حرارت دیدن، سخت شده و به گندله تبدیل میشود. در اوایل پدید آمدن فرآیند زینترینگ، تلاشهایی انجام شد تا کارایی این فرآیند را برای استفاده از سنگ آهنهای بسیار ریز افزایش دهد. این فرآیند که بهعنوان یکی از جایگزینهای مواد زینترشده مطرح شد، گندلهسازی نام گرفت.

در گذشته، در سوئد و آلمان، استفاده زیاد از ذرات ریز در مخلوط تولید مواد زینترشده، بازده تولید را بهشدت تحتالشعاع قرار داده بود. از همین رو، فاز نخست تولید گندله در همین مناطق رخ داد. اولین پتنت در گندلهسازی، در سال 1912 در سوئد، به نام ای.جی اندرسن (AG Andersson) به شماره 35124 ثبت شده است. پتنت مشابهی نیز در سال 1913، به نام سی.ای برکلسبرگ (CA Brackelsberg) در آلمان ثبت شد. در سال 1926، یک کارخانه کوچک با ظرفیت تولید روزانه 120 هزار تن، برای شرکت آلمانی کراپ تأسیس شد که بعدتر در سال 1937، به منظور ایجاد فضا برای توسعه کارخانه زینترینگ، برچیده شد.

فاز دوم توسعه فرآیند گندلهسازی در ایالات متحده آمریکا

فاز دوم توسعه فرآیند گندلهسازی در ایالات متحده آمریکا اتفاق افتاد. پایه اصول اولیه تولید گندله به روش مدرن، در سال 1940 در بخش معدن دانشگاه مینهسوتا نهاده شد. در خلال تحقیقات، دکتر دیویس و اعضای گروه تحقیقاتی وی متوجه شدند که استفاده از سنگ آهن کمعیار ایالت مینهسوتا مشکل است. این سنگهای حاوی آهن که عیار آنها بین 25 تا 30 درصد بود، بسیار سخت و ساینده بودند. این سنگها در اثر اکسیداسیون و فرآیند لیچینگ که به طور طبیعی رخ میدهد، به هماتیت پرعیار تبدیل میشدند. ذرات آهن معدنی استخراج شده مگنتیتی بودند و ابعاد حدود 80 درصد آنها، حدود 44 میکرون (مش 325) بود. کنسانتره حاصل از آنها حاوی 65 درصد آهن و 8 درصد سیلیسیوم بود.

این تحقیقات ادامه یافت تا جایی که در سال 1945، علاوه بر یافتن روشی نوین برای تغلیظ سنگ آهن کمعیار، امکان استفاده از کنسانتره نیز در کورههای فولادسازی فراهم شد. روش به این صورت بود که کنسانتره خیس، داخل یک دیسک چرخنده ریخته میشد و گلولههایی بین 15 تا 25 میلیمتر تولید میکرد. سپس این گلولهها در کوره مناسبی پخته و سخت میشدند.

این گلولهها که اکنون گندله نام داشتند، قابل استفاده در کوره بلند بودند. به تدریج شرکتهای جدیدی در آمریکا شروع به استفاده و توسعه این روش کردند؛ بهطوری که در سال 1949، تولید گندله از دیسک چرخنده در آمریکا و سوئد کاملا پذیرفته شد، هرچند که درباره دمای پخت گلولهها همچنان نظرات مختلفی وجود داشت. امروزه 3 روش کلی برای حرارت دادن گلولههای سبز خام وجود دارد: کوره شفت عمودی، روش لورگی (Lurgi) و کوره گریت-کیلن (Grate Kiln).

اصلاح محدوده معدنی پتاس خور و بیابانک/ گام راهبردی در مسیر بهرهبرداری اصولی از بزرگترین ذخیره پتاس کشور

آگهی مناقصه عمومی دو مرحلهای "انجام خدمات مهندسی معکوس قطعات و تجهیزات کلیه کارخانجات و پروژههای شرکت جهان فولاد سیرجان" - شماره مناقصه: ۳۸-۰۴-خ-م

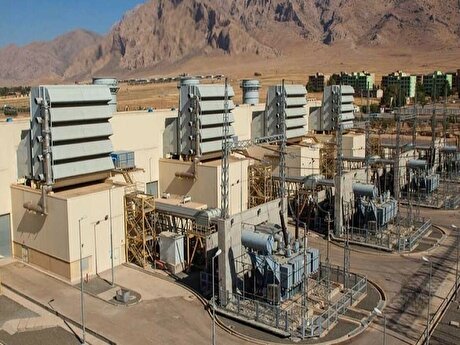

تلاش برای تنوع در سبد انرژی برق کشور

ناترازی انرژی و تعرفههای بالا همچنان معضلاند

مزایده شماره PF۱۴۰۴۰۱ شرکت جهان فولاد سیرجان

آیندهنگری، توسعه صادرات و اتکا به سرمایه انسانی؛ نقشه راه «فولاژ» در عبور از چالشها

رونمایی از چکش هیدرومکانیکی پاوربولت ایرانی با حضور مدیرعامل شرکت ملی مس

آگهی تجدید مناقصه عمومی دو مرحلهای "خرید، نصب، راهاندازی و گارانتی ۲ (دو) عدد الکترود مسی آبگرد (Water Cooled Copper Electrode for EAF Slag Door) شرکت جهان فولاد سیرجان" - شماره مناقصه: ۵۳-۰۴-ک-م

بازدید معاون وزیر صمت از پروژه اکتشافی زمینشناسی در ورزقان/ اکتشاف ۱۲ هزار کیلومتر مربع در آذربایجان شرقی؛ ۲۵۰۰ کیلومتر سهم ورزقان

خبر خوب دولت دربارۀ سهام عدالت

فراهم شدن امکان دریافت جزئیات ردیفهای اظهارنامه مالیات بر ارزش افزوده در سامانه مؤدیان

تاخیر چندین ساله در اجرای طرح جامع مسکن/ مجلس ورود کرد

جذب سرمایهگذاران خارجی به بازار سرمایه

بازگشایی نماد "بزاگرس" تا ساعت ۱۰:۱۵

تاکید بر نقش بخش خصوصی برای تولید انرژیهای تجدیدپذیر در رفع ناترازی برق

"شیران" نقل مکان کرد

بیتکوین افزایش جدید را آغاز کرد

زمان عرضه خودروهای وارداتی در بورس کالا چه زمانی است؟

"وتجارت" سهام میفروشد

آقاجانلو: اجرای طرحهای ملی اولویت یابد

سرمست: پیگیر بازگشت درآمدهای مالیاتی مس سونگون به استان هستیم

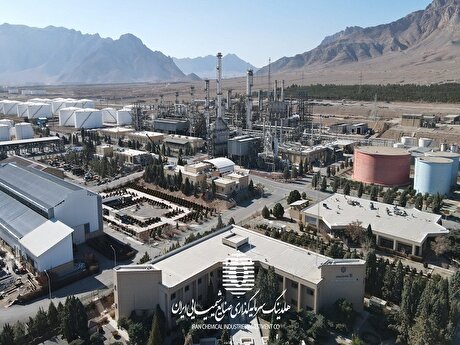

تابآوری تولید و جهش درآمدی «ارفع» در تیرماه، با وجود چالش ناترازی برق

شرکتهای فولادی حیاط خلوت سیاسیون نیست

تحقق هدفگذاری فروش «ارفع»/ ضرورت نظارت بر اجرای مصوبات بخش تولید

رشد ۱۳ درصدی حجم صادرات آهن و فولاد ایران در ۴ ماهه نخست امسال/ جزئیات تحلیلی حجم و ارزش صادرات محصولات زنجیره فولاد

آغاز تحولات اکتشافی با مشارکت بخش خصوصی/ حرکت از اقتصاد منبعمحور به دانشمحور

فروش ۹۵۶ هزار تن بریکت گرم و درآمد ۱۷.۷ همتی در نیمه دوم ۱۴۰۴

انجام ۷۶ میلیون تن عملیات معدنی در معدن جانجا/ بزرگترین هیپ لیچینگ خاورمیانه در حال احداث