در مس سونگون چه میگذرد؟

به گزارش می متالز، کنسانتره مس نیز از جمله کلمات ملموسی است که اهالی رسانه بارها در اخبار مربوط به معدن مس سونگون آن را نوشتهاند، اما کنسانتره نیز به رنگ مسی نیست و تنها 25 درصد از مس را شامل میشود.

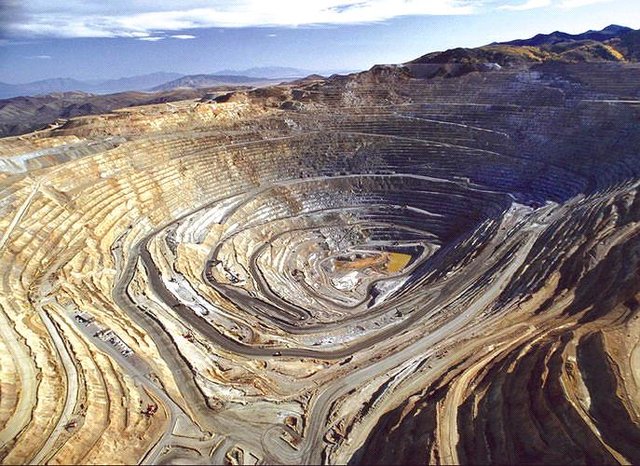

گزارش زیر بخشی از سفری هیجانانگیز به کارخانه تغلیظ مجتمع مس سونگون ورزقان است که مراحل تغلیظ کانی مس را نشان میدهد، مجتمع مس سونگون در 100 کیلومتری شمال شرق تبریز و 25 کیلومتری ورزقان و در همسایگی جمهوری آذربایجان و ارمنستان قرار دارد، کانسار مس سونگون در منطقهای کوهستانی با ارتفاع متوسط 2000 متر بالای سطح دریا و در بخشی از رشته کوههای قرهداغ واقع شده و حداکثر ارتفاع محدوده معدن از سطح دریا 2700 متر است.

جاده «خواجه - ورزقان» نزدیکترین راه دسترسی به این منطقه است، منطقهای گم شده در مه با تابستانهایی بسیار خنک، از همان ورودی شهر طلا و مس، تابلوهای راهنما ما را به سمت معدنی هدایت میکنند که میتوانست راه توسعه این شهرستان باشد.

آسفالت جاده منتهی به مجتمع مس سونگون، در حال بهسازی بوده و وضعیت بهتری از جادههای دیگر قسمتهای شهر دارد و در هر چند قدمی، چندین دستگاه ماشین و تعدادی کارگر مشغول کار هستند. تابلوی سبز رنگ «به مجتمع مس سونگون، خوش آمدید» از دل مه خودنمایی میکند و از همان ورودی مجتمع تابلوهای ایمنی نصب شدهاند.

کارخانه تغلیظ 1 و 2 یا کارخانه فرآوری مس از اصلیترین بخشهای این مجتمع است که کار جداسازی و غلیظ سازی کانی مس در آن انجام میشود، رئیس عملیات کارخانه تغلیظ 1 و 2 مجتمع مس سونگون با ارائه توضیحاتی در این خصوص میگوید: سه معدن اصلی مس در کشور وجودا دارد که شامل معادن سرچشمه، میدوک و سونگون بوده و معدن مس سونگون در حال حاضر، به لحاظ بزرگی، ظرفیت و تناژ تولیدی دومین قطب مس در کشور است.

علی نبوی میافزاید: دو فاز کارخانهی تغلیظ مس سونگون هر یک ظرفیت تولید 150 هزار تن کنسانتره مس را دارند، فاز یک این کارخانه در سال 85 و فاز دوم در سال 93 افتتاح شده است، تکنولوژیهای مورد استفاده در این دو فاز سوئدی و اتریشی هستند.

او ادامه میدهد: ظرفیت تناژ بارکشی این دو واحد حدود 7000 تن است. پس از انجام عملیات آتشباری و حفاری در معدن، مرحله خرد آیش توسط سنگ شکن ثانویه انجام شده و سنگهای سایز بزرگ و اوور سایز به ابعاد زیر 25 سانت تبدیل شده و با قرار گرفتن در انبار نیمه درشت (استوک پایل) در محوطه بیرونی توسط نوار اصلی وارد کارخانه میشود.

به گفته رئیس عملیات کارخانه تغلیظ1 و 2 مجتمع مس سونگون، ظرفیت بارکشی کارخانجات مجتمع مس سونگون، 900 الی 1000 تن در ساعت بوده و پس از ورود بار به داخل کارخانه، سه مرحله برای دستیابی به محصول نهایی، یعنی کنسانتره با عیار 25 درصد انجام میدهیم، مرحله اول شامل عملیات خردایش، طبقه بندی و آمادهسازی، مرحله دوم شامل فلوتاسیون و مرحله سوم هم شامل آبگیری است.

او میگوید: مرحله خردایش توسط آسیاب اصلی سگ میل و دو عدد بال میل انجام میشود، با ورودی نوار اصلی در ابتدا وارد آسیاب سگ میل شده و آب و شیرآهک پس از التقاط با این مخلوط وارد سَرَند شده و ذرات درشت مجددا پس از انجام طبقهبندی به همین آسیاب برگردانده میشوند.

او خاطرنشان میکند: 80 درصد از ذرات ورودی به سلول رافل باید حدود 100 میکرون باشند، پس از طبقهبندی و دانه بندی در سیکلونها، ذرات با عبور از لولههایی که به سلولهای فلوتاسیون راه داشته و اُور فلو نام دارند، توسط تهریزها یا لولههای پایینی نیز در بال میلها (آسیابهای گلولهای) محددا خرد میشود.

نبوی متذکر میشود: آزادسازی کانی با ارزش از کانی بیارزش مهم بوده و طبقه بندی نیز به همین دلیل اهمیت دارد، اگر این مرحله به درستی انجام نشود، نمیتوان مس را شناور و جداسازی کرد. فلوتاسیون نیز بر اساس خاصیت شیمی فیزیک سطح کانیها انجام میشود.

او میافزاید: ذرات مس چسبیده به سنگ را بر اساس خواص شیمی فیزیک و طی فرآیندی تر، آبران میکنیم تا به آب نچسبد، سپس مس به حبابهای ایجاد شده از هوای تزریق شده به سلولها چسبیده و روی آب میآید و مس بر اساس فرآیند انتقال جرم استحصال میشود.

او میگوید: رنگ مس استحصال شده به نوع کانی همراه آن، اعم از کالکوسیت و کالکوپریت بستگی دارد، در این فرآیند هر محصولی که بر سطح آب قرار دارد، به درد بخور بوده و ته نشین شدهها بیفایده هستند، مواد باطله از طریق پمپ خانه به TTS و در نهایت به سد باطله منتقل میشود. مواد باطله معمولا شامل سیلیکاتها و اکسید آهن هستند که کاربردی ندارند، استفاده از مواد باطله توجیه اقتصادی ندارد.

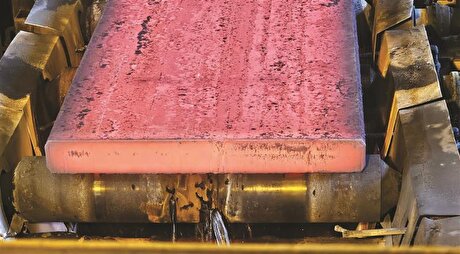

به گفته رئیس عملیات کارخانه تغلیظ 1 و 2 مجتمع مس سونگون، عیار ذرات پس از جمع آوری و چندین مرحله شست و شو با ادامه فرآیندهای تخصصی و شستوشوهای مکرر در نهایت از 0.6 به 25 درصد میرسد و غلظت آن تا 40 درصد افزایش پیدا میکند. افزایش غلظت ذرات جامد نیز توسط تیکنر مس انجام شده و به این ترتیب غلظت ذرات جامد 20 درصد به 60 الی 70 درصد میرسد تا دوغاب باقیمانده قابلیت فیلتر کردن را داشته باشد.

او، فیلترپرسها را از دیگر تجهیزات مهم در فرآیند تهیه کنسانتره مس عنوان کرده و میگوید: پس از آب گیری و فیلتر، رطوبت محصول به هفت الی 10 درصد رسیده و آماده ارسال به بازار فروش میرسد. عیار خوراکهای ورودی و خروجی معدن نقاط مختلف دنیا با هم متفاوت است.

آیا مس سونگون، طلا هم دارد؟

او در ادامه با بیان اینکه معدن مس مانند چاههای نفت است، اظهار میکند: تعدادی از چاههای نفت با گاز ترش یا گاز شیرین و محصولات دیگری مانند گوگرد همراه هستند، در معادن مس هم مس در برخی موارد با محصولات جانبی مانند طلا یا مولیبدن همراه هستند که در معدن پروفیلی مس سونگون، مولیبدن را هم داریم که در صنایع هوا فضا و موشک سازی مورد استفاده قرار میگیرد.

نبوی میافزاید: فرآوری مولیبدن نیز در کارخانه پایین انجام میشود، اما مولیبدن هم همراه با مس استحصال میشود، اما طلایی که استخراج و استحصال آن توجیه اقتصادی داشته باشد، در معدن مس سونگون نیست، شاید طلا و نقره هم در حد چند پی پی ام موجود باشد که استحصال نمیشود.

او خاطرنشان میکند: کانی مولیبدن به دلیل خاصیت روغنیاش، آبران بوده و پس از چسبیدن به حباب به کارخانه جداسازی «مس - مولیبدن» ارسال میشود و این بار عکس فرآیند جداسازی مس انجام شده و مس آب دوست میشود تا با ته نشیدن شدن آن، مولیبدنهای آب گریز که به حبابها چسبیدهاند، جداسازی شوند و سپس همین فرآورده به تیکنر مس بازمیگردد تا مس آن نیز جداسازی شود.

سرپرست پروژه کاتد مجتمع مس سونگون نیز در ادامه این بازدید با ارائه توضیحاتی در خصوص آخرین وضعیت پروژه ذوب مجتمع مس سونگون به خبرنگاران میگوید: برای احداث پروژه ذوب، پنج پکیج احداث میشود که شامل کارخانه ذوب، پالایشگاه، فلوتاسیون، بخش یوتیلیتی و پلنت تولید اسید سولفوریک و پلنت اکسیژن بوده که در نهایت منجر به تولید 100 هزار تن کاتد مس در آذربایجان میشود.

محمد صالح مرادی ادامه میدهد: زمین در نظر گرفته شده به این منظور حدود 60 هکتار بوده و عملیات خاکبرداری در حجم حدود هفت میلیون متر مکعب انجام شده است، این زمین دارای دو بخش بوده که یک بخش آن در مساحتی نزدیک به 62 هزار متر مربع به فعالیتهای زیربنایی سایت توسعه شامل انبار، کلینیک و آتشنشانی و ...اختصاص دارد.

وی ادامه داد: 25 هزار متر مربع از این زمین به پالایشگاهی اختصاص دارد که ظرفیت تولید آن 200 هزار تن کاتد مس در سال است، احداث اسکلت فلزی به اتمام رسیده و حدود 320 خط لوله برای تبدیل مس آند به کاتد نصب شده، جرثقیلهای هشت تنی نیز از منابع خارجی تامین و نصب شدهاند، در مجموع حدود 140 ملیارد تومان و 57 ملیون یورو برای کل پروژهها هزینه شده است.

وی با بیان اینکه فعلا تجهیزاتی برای ذوب مس خریداری نشده است، گفت: تجهیزات خریداری شده در سال گذشته مربوط به فاز سوم تغلیظ و شامل تجهیزات مرحله خردایش، سنگ شکن اولیه، سیکلون، سگ میل و بال میل بودند و هیچ ارتباطی به ذوب پالایش نداشتند. تجهیزات خریداری شده مربوط به شش پروژه از معادن مس کشور در انبار مس رفسنجان دپو شده بود که پس از شروع جبهه کاری سونگون، تجهیزات ما نیز ارسال شد.

لغو قرارداد پروژه کاتد مس سونگون توسط شرکت چینی به دنبال اعمال تحریم

مرادی با اشاره به عقدقرارداد با تعدادی از شرکتهای خارجی برای تجهیز و راه اندازی واحد ذوب پالایش مجتمع مس سونگون، گفت: علاوه بر عقد قرارداد شرکت ملی صنایع مس ایران با شرکت هَچ به عنوان ناظر، شرکت NF چین نیز در مناقصه بینالمللی برنده شد و دانشگاه تبریز نیز آن را از جنبههای فنی، اقتصادی و زیست محیطی تایید کرد، مقرر بود این شرکت با روش اس کا اس، کار کند که شرکت به دلیل اعمال تحریمها علیه ایران قراردادش را لغو کرد.

وی ادامه داد: با برگزاری مناقصه داخلی و ارزیابی فنی داخلی شرکتها در اسفند ماه سال گذشته، 37 شرکت داخلی در این مناقصه شرکت کردند که 11 شرکت حائز شرایط دریافت اسناد مناقصه شدند، اسناد تهیه و بین پیمانکاران توزیع شد که پس از مشخص کردن جوینت خارجی توسط پیمانکاران، عقد قرارداد انجام میشود.

مرادی، زمان پیش بینی شده برای اجرایی شدن این پروژه و عقد قرارداد را سه الی چهار ماه عنوان کرد و گفت: ظرفیت تولید مس کاتد در کشور حدود 250 تن در سال است که با ایجاد این واحد در مجتمع مس سونگون، مس پس از ریختهگری به کاتد تبدیل خواهد شد.

وی از پیش بینی هزینه 265 میلیون یورو برای احداث کارخانه ذوب مجتمع مس سونگون که از منابع داخلی تامین میشود، خبر داد و متذکر شد: این پروژه تا چهار سال آینده احداث و به بهرهبرداری میرسد و مجوزها و خطوط انتقال آب، برق و گاز آن نیز آماده است.

مدیر مجتمع مس آذربایجان نیز گفت: در آینده نزدیک، گزارشهایی از وجود ذخایر بسیار خوب در حول و حوش سونگون، اهر و آذربایجان غربی خواهید شنید. خبرهای خوبی را بر اساس اکتشافات جدید شرکت ملی مس ایران داریم که بعد از قطعی شدن، اعلام میشود، بر همین اساس منطقه آذربایجان و شمالغرب کشور به قطب مس کشور تبدیل خواهد شد.

علی بیات ماکو با بیان اینکه طرحهای توسعهای بسیار خوبی را در مجموعه مس سونگون در آیندهای نزدیک در دست اجرا داریم، اظهار کرد: در حال حاضر ۳۰۰ هزار تن کنسانتره در دو فاز در مس سونگون تولید میشود. فاز سوم توسعه تغلیظ نیز در دست اجرا بوده و ایجاد فاز چهارم به تصویب رسیده است.

وی از تولید سالانه ۳۰۰۰ تن مس کاتد از سنگهای کم عیار این مجتمع از سال آینده با به بهرهبرداری رسیدن مجموعهای جدید خبر داد. طرح توسعهای ذوب و پالایش طبق برنامه سال ۱۴۰۴ به بهرهبرداری خواهد رسید.

۱۰۰۰ میلیارد تومان از حسابهای مس سونگون در بانکهای آذربایجانشرقی است

استاندار آذربایجانشرقی گفت: در حال حاضر ۱۰۰۰ میلیارد تومان از حسابهای بانکی مس در بانکهای استان رسوب سرمایه دارد.

محمدرضا پورمحمدی با تاکید بر اینکه حسابهای بانکی مس سونگون باید در استان باشد، اظهار کرد: از ابتدا نیز بر این موضع تاکید کرده و به صراحت گفتیم که اگر حسابهای مس به استان بازنگردد، جلوی صدور کنسانتره را خواهیم گرفت که خوشبختانه درحالحاضر ۱۰۰۰ میلیارد تومان از حسابهای بانکی مس در بانکهای استان قرار دارد.

وی با اشاره به اینکه صنایع پایین دستی مس هم باید در استان راه اندازی شود، افزود: در جلسهای که با سرپرست وزارت صمت داشتیم دو نامه در مورد بازگرداندن ۱۵ درصد حقوق دولتی و یک درصد حقوق محیط زیست معادن به استان، تحویل دادیم.

وی با بیان اینکه آینده مبتنی بر معدن یکی از چشماندازهایی است باید برای استان ترسیم کنیم، افزود: معادن زمینهساز اشتغال، درآمد و رفاه برای استان هستند، چراکه آذربایجانشرقی در اکثر معادن در رتبه اول یا دوم کشور قرار داشته و یک درصد مس دنیا را دارد.

استاندار آذربایجانشرقی با اشاره به اینکه معدن مس سونگون از نظر خلوص و حجم معادن مکشوفه نیز جلوتر از کرمان و در رتبه اول قرار دارد، گفت: امسال استراتژی توسعه معادن استان را تهیه کردهایم و یک سری از معادن روی کاغذ که طی سالهای سال حبس ماندهاند را خلع ید میکنیم.

وی با تاکید بر اینکه تلاش میکنیم تا بهرهبرداری از معادن در جهت توسعه استان باشد، اظهار کرد: نفع چندانی از خام فروشی نبردهایم و نخواهیم برد؛ از اینرو اولین سازوکار پیشرو، تبدیل ماده اولیه معادن به محصول، محصول نهایی و صنایع پایین دستی است.

حضور قدرتمند گروه فولاد مبارکه در هفدهمین نمایشگاه بینالمللی متالکس

اولویت اول ما، تامین مواد معدنی است/ طراحی بستههای اکتشافی برای اولین بار در کشور/ دولت حمایت یارانهای را از بخش زغال سنگ داشته باشد

برنامهریزی برای تولید حداکثری گاز در زمستان

در مسیر افزایش تولید و توسعه زیرساخت معادن، استوار هستیم

توسعه صنعت گوهرسنگها راهبردی برای اشتغالزایی، صادرات و هویتبخشی به گوهرسنگهای ایرانی

معاون نوآوری BHP آینده معدنکاری را بازطراحی میکند

با ساختار و نگاه سنتی امکان رقابت در عرصه بینالمللی دشوار خواهد بود/ در حوزه آموزش معدن بایستی علاوه بر مباحث تئوری به کسب تجربه نیز توجه شود

اثر تناقضات قانونی بر سودآوری معادن

قیمت طلا ۱۸ عیار - ۰۸ شهریور ۱۴۰۴

افزایش قیمت میلگرد چین به دلیل هزینههای تولید بالاتر

ایجاد ظرفیت تخلیه ۴ میلیون تن کنسانتره آهن در فولاد مبارکه

به صفر رسیدن توقفات بوجی دیفرانسیل حمل کویل و صرفهجویی اقتصادی ۸۰۰ میلیارد ریالی در واحد باکسآنیلینگ

کاهش قیمت مقاطع داخلی ترکیه

افزایش قیمت ورق گرم چین با وجود کاهش تقاضا

چرا قیمت طلا به رکوردهای جدید رسیده است؟

«حس خوب» با همکاران

تولید تختال هشتوجهی در فولاد مبارکه

قیمت برق و گاز صنایع کشور در برخی ماهها بالاتر از نرخ جهانی است/ مصرف برق فولاد مبارکه پایینتر از میانگین جهانی

آب دریا جایگزین استفاده از آب زایندهرود در پالایشگاه اصفهان شد

جهش هزینهها صنعت فولاد را تهدید میکند

۳ محور شکست شکنندگی در فولاد

جزئیات همایش تابآوری در زنجیره آهن و فولاد کشور/ مشروح سخنرانیها

اصفهان قلب تپنده فولاد ایران است/ بحران انرژی و کاهش بهرهوری صنعت به مرز هشدار رسیده است

کارنامه درخشان جهان فولاد سیرجان در پنجماهه نخست سال ۱۴۰۴

آغاز بارگیری بیش از ۸۳ هزار تن گندله آهن در بندر شهید رجایی

نبرد غولهای فولادی/ چادرملو بالاتر از کاوه و فخوز

بازگشت شاخص کل به کانال ۲.۵ میلیون/ وضعیت بازار ارز و طلا و ارتباط آن با بورس

نقدینگی جامعه از مسیر گواهی سپرده کالایی راهی تولید میشود/ بورس کالا میتواند به هاب بزرگ منطقه تبدیل شود