تولید تختال هشتوجهی در فولاد مبارکه

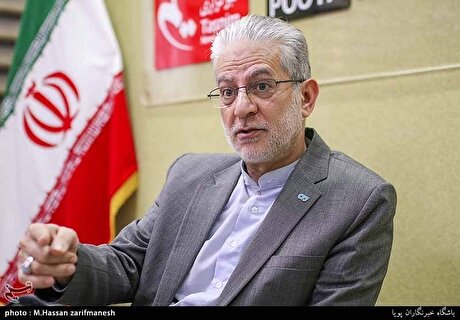

به گزارش میمتالز، عباس محمدی گفت: فولاد مبارکه موفق شد برای نخستین بار تختال هشتوجهی (Chamfered Slab Chamfered Slab) را در کشور تولید کند؛ محصولی که با طراحی ویژه و کیفیت و دوام بیشتر، نقشی کلیدی در خودکفایی صنایع نفت، گاز و انرژی کشور خواهد داشت.

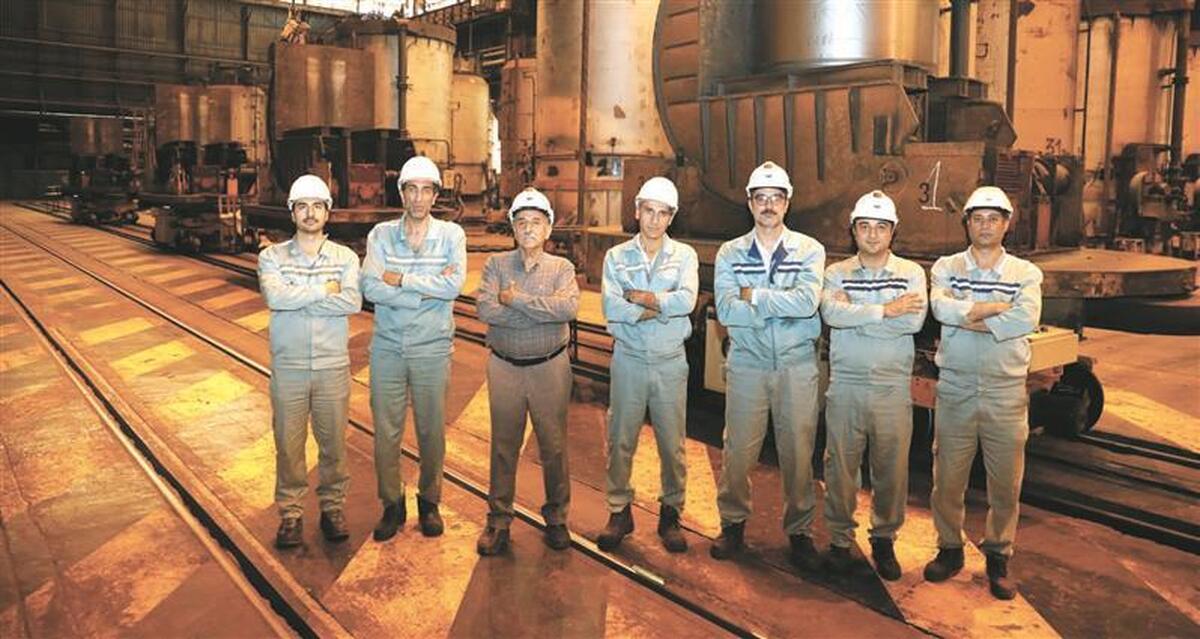

وی کسب این موفقیت را حاصل رهبری نوآورانه سازمان و تلاش شبانهروزی کارکنان متخصص و متعهد شرکت دانست و گفت: بار دیگر تلاشهای تیمهای مجرب، مسیر پیچیده تولید محصولی پیشرفته را هموار کرد و قدردانی از این تلاشها نمایانگر اهمیت سرمایه انسانی در تحقق ایدههای بزرگ صنعتی است.

وی از افزایش بهرهوری تولید و کاهش هدررفت مواد اولیه که منجر به کاهش هزینهها حدود ۱۰ تا ۱۵ درصدی نسبت به تختال و ورق معمولی میشود، ارزشافزوده بیشتر در صنایع پاییندستی فولاد و بازار صادرات، افزایش سود نسبت به محصولات مشابه، کاهش نیاز به واردات و تقویت اقتصاد دانشبنیان کشور را از مهمترین مزایای تولید این محصول برشمرد.

به گفته مدیر ناحیه فولادسازی و ریختهگری فولاد مبارکه، تولید تختال هشتوجهی نمادی از ایمان به توان داخلی و اقتصاد دانشبنیان است؛ مسیری که از یک ایده ساده آغاز شد و امروز به ثمر نشسته است. این دستاورد حاکی از آن است که وقتی دانش، فناوری، رهبری نوآور و همدلی در کنار هم قرار گیرند، هیچ مانعی سد راه پیشرفت نخواهد بود.

کامران مرادی، مدیر ریختهگری مداوم: یکی از راههای کاهش عیوب، تولید تختال هشتوجهی است

تولید محصولات ویژه و گریدهای میکروآلیاژی جزو اهداف راهبردی در فولاد مبارکه است. تختال بهعنوان محصول صادراتی و همچنین محصولی پرکاربرد در پروژههای نفت و گاز داخل کشور، نقش مهمی در سبد تولیدات شرکت دارد؛ بنابراین دستیابی به محصولی عاری از عیب میتواند به پایداری بازار این محصول کمک شایانی کند.

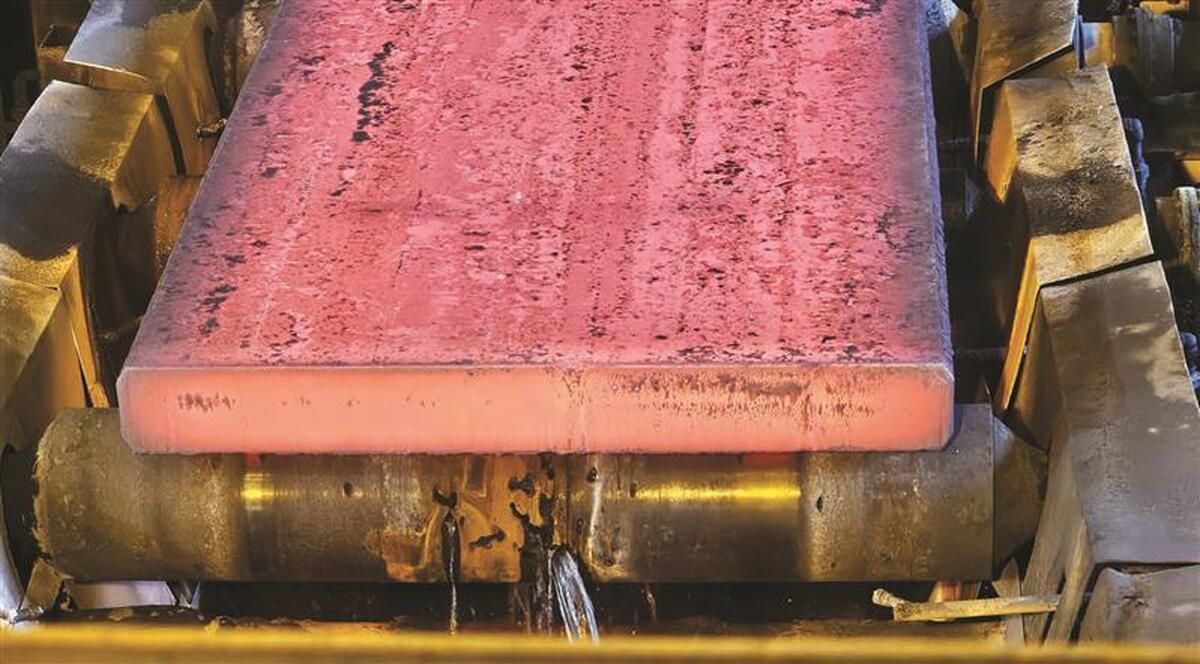

در فرآیند ریختهگری مداوم، پوسته تختال در مجاورت صفحات مسی قالب تشکیل میشود. به دلیل خنککاری مضاعف، انتقال حرارت در گوشههای تختال شدیدتر است. سرد شدن بیشازحد این نقطه و در ادامه فرآیند خنککاری ثانویه باعث ایجاد ترکهای ریزی میشود و در ادامه به دلیل تنشهای کششی در پوسته، ترکهای عمیقتر در لبه تختال پدیدار میگردد. این ترکها در فرآیند نورد باعث عیب ترک لبهای در ورق میشود که مثلاً در ورقهای تولیدی برای لولههای API ممکن است باعث مشکل در فرآیند جوشکاری و رد کیفی محصول شود.

از سوی دیگر تنشهای کششی پوسته تختال حین خنککاری شمش بهخصوص در ضخامتهای بالاتر از ۲۰۰ میلیمتر باعث ایجاد عیوب شکلی مثل عیوب مقعری، محدبی یا ذوزنقهای خواهد شد. یکی از راههای کاهش این عیوب حذف کنارههای تختال با ایجاد پخ (Chamfer) در گوشههای تختال و تولید یک تختال هشتوجهی است. پخدار کردن تختال باعث افزایش قابلتوجه پروفیل دمایی در گوشههای تختال و اصلاح تنش و کرنشهای این منطقه خواهد شد.

با توجه به اینکه این نوع تختال تا کنون در فولاد مبارکه تولید نشده بود، گردآوری دانش، امکانسنجی و در نهایت آمادهسازی یکی از ماشینهای ریختهگری در دستور کار قرار گرفت و به همین منظور قالب مسی تولید تختال هشتوجهی طراحی و با مشارکت شرکتهای داخلی بهصورت محصول بومی ساخته شد.

با ساخت قالب مسی و آمادهسازیهای دیگر ماشینها، برای تولید تختال با عرض ۱۸۵۰ میلیمتر در ماشین شماره ۵ ریختهگری در هفته اول شهریورماه برنامهریزی و نهایتاً محصول اسلب هشتوجهی یا پخدار با موفقیت ریختهگری شد.

تولید این محصول را به همکارانی که در گردآوری دانش و عملیاتی کردن آن نقش داشتند و همچنین به کلیه همکاران و شرکای کسبوکار و مدیریت ارشد سازمان تبریک میگویم.

مجتبی افشاری، رئیس تعمیرات و سرویسهای جنبی ریختهگری مداوم: محصول تولیدی، بسیار با کیفیت و فاقد بسیاری از عیوب هندسی و کنارهها

با توجه به رویکرد مهم فولاد مبارکه طی سالهای اخیر مبنی بر بهبود کیفیت محصولات تولیدی در ناحیه فولادسازی و ریختهگری مداوم، مجموعه مدیریت و تیمهای کارشناسی واحد ریختهگری مداوم ضمن تمرکز بر این اصل مهم و دستهبندی عیوب محصولات، بررسیهای زیادی را در قالب اهداف و برنامههای موردنظر دنبال کردند. یکی از این اهداف بر طراحی قالب ریختهگری جهت کاهش عیوب متمرکز بود. ایدههای متفاوتی در این زمینه مطرح شد. در این خصوص، راهکار تغییر شکل قالب ریختهگری از ۴ وجه به ۸ وجه از طریق پخدار شدن گوشههای قالب ریختهگری جهت کاهش تنشهای حرارتی ناشی از فرآیند انجماد، تشکیل فازهای مختلف فولادی و خنککاری شمش در گوشههای اسلب دنبال شد. با بررسی و طراحی جدید صفحات مسی عرضی قالب و تهیه نقشههای آن، سفارش ساخت آنها به یکی شرکتهای داخلی داده شد.

پس از تهیه صفحات مسی عرضی جدید قالب و اضافه شدن پخ به دو طرف، این صفحات در واحد تعمیرگاه ریختهگری بر روی قالبهای ماشین شماره ۵ ریختهگری مونتاژ و تنظیم شد. قالب هشتوجهی دریکی از سکوئنسهای ماشین ۵ به کار گرفته شد و همانطور که انتظار میرفت محصول تولیدی در کنارهها فاقد بسیاری از عیوب مورداشاره خصوصاً عیوب سطحی Surface Defect درکنارهها و عیوب هندسی Profile Defect بود و بسیار باکیفیت تولید شد.

این دستاورد بسیار ارزشمند که با پیگیریهای مجموعه مدیریت ناحیه فولادسازی و ریختهگری مداوم و همت و تلاش کارکنان واحد ریختهگری مداوم حاصل شد تأثیر زیادی در کاهش عیوب اسلبهای تولیدی و افزایش راندمان ناحیه فولادسازی و ریختهگری مداوم خواهد داشت.

محمد فخری، رئیس تولید ریختهگری مداوم: تولید محصول جدید علیرغم شدت ریسک بسیار بالا و خطرات بالقوه در فرآیند ریختهگری مداوم

در زمانی که پروژههای مختلف را در خصوص تختالهای API با شرکت فولاد اکسین انجام میدادیم عیوبی که بعضاً درگیر آن بودیم عیوب ترک لبهای، پروفیلی، تحدب و تقعر در کنار تختال بود. علت اصلی عیب ترک لبهای در ورقهای نورد گرم اغلب شدت خنکسازی در لبههای تختال است.

تنظیمات زیادی بر روی آب ثانویه در ماشینهای ریختهگری صورت پذیرفت و شدت عیوب یادشده کم شد، ولی ریشه عیب همچنان پابرجا بود؛ بنابراین با بررسیهای فراوان و تبادلنظرهای کارشناسی، در نهایت علیرغم خطرات زیاد و بالقوهای که در فرآیند ریختهگری مداوم وجود داشت، تصمیم به تغییر در طراحی قالب ریختهگری گرفتیم و همانگونه که اشاره شد، این مهم به نتیجه رسید و با لطف خداوند متعال اسلب پخدار با موفقیت تولید شد.

بهنوبه خود این موفقیت را خدمت همه عزیزان تبریک میگویم و از زحمات کلیه همکاران در ناحیه فولادسازی و ریختهگری مداوم قدردانی میکنم.

سیدمحمدمهدی مرندی، رئیس کنترل کیفی فولادسازی و ریختهگری مداوم: تلاش برای افزایش کیفیت و عرضه محصولات قابلرقابت بیشتر در بازارهای جهانی

تختالها معمولاً به شکل موازیالسطوح مستطیلی (چهاروجهی) تولید میشوند؛ اما بسته به شرایط تولید یا طراحی قالب، تختالهایی با مقطع خاص مثل شش یا هشتوجهی نیز وجود دارد.

تختال هشتوجهی در واقع یک مقطع مستطیل با گوشههای بریده یا پخدار است.

مزایای تختال هشتوجهی عبارت است از:

- کاهش عیوب گوشهای: عیوبی مثل Corner Crack و Corner Break که در تختالهای چهارگوش شایع است در این تختالها کمتر رخ میدهد.

- بهبود انتقال حرارت در خنککاری: به دلیل کاهش ضخامت در گوشهها، فرآیند سرد شدن یکنواختتر میشود. با توجه به اینکه خطر تمرکز تنش در گوشهها کمتر است، خطر ترکهای حرارتی در گوشهها کمتر میشود.

- سهولت نورد و کاهش سایش غلتکها: گوشههای پخدار در تماس با غلتکهای نورد، فشار کمتری ایجاد میکند. استهلاک غلتکها و نیروهای غیرمتقارن کاهش پیدا میکند.

- ایمنی بالاتر در حمل و جابهجایی: با توجه به اینکه لبههای تیز و برنده کمتر است، آسیب کمتری به تجهیزات وارد میشود.

برخی از مزایا و آثار تختال هشتوجهی در کیفیت نورد نیز عبارتاند از:

- کیفیت سطح محصول نهایی: به خاطر اینکه ترک گوشهای و عیوب لبهای در تختال هشتوجهی کمتر است کیفیت سطح ورق نهایی بهتر میشود.

- پایداری در حین نورد: گوشههای پخدار باعث میشوند نیرو بر روی غلتکها متعادلتر پخش شود، بنابراین احتمال شکست یا لب پر شدن گوشههای تختال در قفسههای ابتدایی نورد کاهش مییابد.

- کاهش سایش غلتکها:، چون لبه تیز وجود ندارد، تنش نقطهای به غلتک کمتر است که سبب افزایش طول عمر غلتک میگردد.

- بهبود جریان فلز در قفسههای نورد: هندسه نرمتر (پخدار) باعث میشود فلز راحتتر پخش شود و تغییر شکل یکنواختتر باشد.

محصولاتی که از طریق تختال هشتوجهی به شکل بهتری تولید میشوند عبارتاند از:

- فولادهای با حساسیت بالا به ترک گوشهای مانند فولادهای میکروآلیاژی (حاوی Ti,Nb,V) و فولادهای با استحکام بالا (HSLA).

- فولادهای زنگنزن (Stainless Steel) که مستعد ترک گرم در گوشهها هستند.

- فولادهای API (خطوط لولههای انتقال نفت و گاز) که به کیفیت سطح و یکپارچگی متالورژیکی بالا نیاز دارند.

- ورقهای کیفی و عریض (Wide Plates) که چنانچه ترک گوشهای داشته باشند در مرحله نهایی مشکلات زیادی ایجاد میکند.

- خودروسازی:، چون ورقهای بدنه خودرو باید سطحی بدون عیب داشته باشند.

- ورقهای قلعاندود و پوششدار:، چون کوچکترین عیب سطحی بعداً در پوششدهی مشکلدار میشود.

بهطورکلی تختال هشتوجهی برای محصولاتی که در آنها کیفیت بالای سطح و کاهش ترکهای گوشهای حیاتی است کاملاً مناسب است، ولی برای محصولات عمومی مثل ورق ساختمانی معمولی، میلگرد یا تیرآهن ضرورتی ندارد و صرفاً هزینه تولید را افزایش میدهد.

تختالهای آزمایشی تولیدشده در فولاد مبارکه توسط واحد کنترل کیفی فولادسازی و ریختهگری مداوم مورد بازرسی قرار گرفت و غیر از دو تختال اول که دارای ترک خطی مرکزی (CenterLine Crack) در حد خفیف بودند بر روی سایر تختالها عیب خاصی مشاهده نشد.

ضمن تشکر از تمامی همکارانی که به نحوی در تولید این تختالها نقش داشتند، امیدوارم تختالهای آزمایشی تولیدشده عملیات نورد را در خط نورد گرم فولاد مبارکه نیز با موفقیت پشت سر بگذارند و مورد تأیید نهایی قرار گیرند. در ادامه این فرآیند نیز تلاش خواهیم کرد تختالهایی باکیفیتی تولید و به بازارهای داخلی و جهانی عرضه کنیم و از این طریق موجبات افزایش رضایت مشتریان فولاد مبارکه را فراهم آوریم.

محمد معظم، سرپرست برنامهریزی و قطعات یدکی ریختهگری مداوم: محصولی با کیفیت بالاتر و عملکرد مکانیکی بهینه

برای نخستین بار در کشور، تختال با لبههای پخدار در فولاد مبارکه تولید شد. این دستاورد حاصل تلاش و همدلی متخصصان داخلی است و بار دیگر نشان داد که میتوانیم با اتکا به دانش و تجربه همکارانمان، گامهای بزرگی در مسیر نوآوری برداریم.

مسیر کار ما تنها با یک تصویر ساده از یک تختال پخدار خارجی آغاز شد؛ اما همین تصویر، جرقهای شد برای شکلگیری یک دستاورد ملی. همکاران ما با تکیه بر توان بومی و پشتکار مثالزدنی، توانستند طراحی و ساخت صفحه مسی ویژه قالب را بهطور کامل در داخل کشور به سرانجام برسانند.

طراحی اولیه این صفحه توسط کارشناسان فولاد مبارکه انجام و با همکاری واحد بومیسازی توسط یک شرکت داخلی نهایی و ساخته شد. در این فرآیند، علاوه بر تحلیلهای ابعادی، بررسیهای دقیق حرارتی نیز انجام گرفت و تمامی شبیهسازیها در محیط ANSYS Fluent با دقت بالا اجرا شد.

لبههای تختال پخدار از نظر یکنواختی و کیفیت بهمراتب بهتر از تختالهای معمولی با گوشههای ۹۰ درجه هستند. این طراحی موجب کاهش تمرکز تنش در نواحی گوشهها، کاهش احتمال ترکهای سطحی و بهبود جریان فلز در مراحل بعدی نورد میشود. نتیجه نهایی، محصولی با کیفیت بالاتر و عملکرد مکانیکی بهینه است. این دستاورد نمادی از همدلی و توان بالای فولاد مبارکه در توسعه محصولات جدید است.

امیر گرجی، کارشناس فرآیند فولادسازی و ریختهگری مداوم: تولید محصولات ویژه و گریدهای میکروآلیاژی یکی از اهداف استراتژیک فولاد مبارکه

در فرآیند ریختهگری پیوسته، با ورود مذاب به قالب، حرارت از طریق قالب مسی به آب منتقل و پوسته جامدی در مجاورت دیواره قالب تشکیل میشود. در گوشههای تختال بهدلیل خنککاری دوبعدی، شدت خنککاری شدیدتر است و به دنبال آن در خنککاری ثانویه نیز این موضوع تشدید میشود. در هنگام عبور شمش از قوس ماشین ریختهگری و در حین مستقیم شدن تختال، میکروترکهای ایجادشده در اثر تمرکز تنش کششی گسترش مییابد و سبب ایجاد ترکهای لبهای تختال میگردد. تکنولوژی پخدار کردن با هدف کاهش شدت خنککاری دوبعدی در لبه تختال، یکی از بهترین راهحلها برای جلوگیری از بروز ترکهای تشکیلشده در لبههای تختال است. تولید محصولات ویژه و گریدهای میکروآلیاژی یکی از اهداف استراتژیک شرکت فولاد مبارکه است که پخدار کردن لبهها کمک شایانی به یکنواختی گرادیان دمایی و کاهش عیوب تختال در ریختهگری و در نهایت عدم ایجاد شیارهای طولی در کنارههای ورق میگردد.

پخدار کردن گوشههای تختال در ریختهگری پیوسته، پروفیل دمایی گوشهها را تا ۱۰۰ درجه سانتیگراد افزایش میدهد و این موضوع سبب افزایش میزان داکتیلیتی گرم و اصلاح تنش و کرنش در گوشههای تختال میشود.

یکنواختی دما و گرادیان تنش و کرنش سبب کاهش عیوب در لبههای تختال میگردد. از طرفی پخدار کردن سبب بهبود عیوب شکلی کنارهها میگردد که بهنوبه خود در بهبود کیفیت مؤثر خواهد بود.

تکنولوژی پخدار کردن با پیچیدگیهای زیادی در نحوه خنککاری قالب، اندازه و زوایای پخ، عمر قالب و ارتباط آن با پارامترهای عملیاتی همراه است که تا به امروز، پژوهشهایی برای بهینهسازی آن در دنیا در حال انجام است. این مهم با لطف و عنایت خداوند و در سایه تجارب نهادینهشده در ناحیه فولادسازی و ریختهگری مداوم و دانش فنی همکاران سختکوش این ناحیه حاصل شد.

منبع: فولاد مبارکه اصفهان

حضور قدرتمند گروه فولاد مبارکه در هفدهمین نمایشگاه بینالمللی متالکس

اولویت اول ما، تامین مواد معدنی است/ طراحی بستههای اکتشافی برای اولین بار در کشور/ دولت حمایت یارانهای را از بخش زغال سنگ داشته باشد

برنامهریزی برای تولید حداکثری گاز در زمستان

در مسیر افزایش تولید و توسعه زیرساخت معادن، استوار هستیم

توسعه صنعت گوهرسنگها راهبردی برای اشتغالزایی، صادرات و هویتبخشی به گوهرسنگهای ایرانی

معاون نوآوری BHP آینده معدنکاری را بازطراحی میکند

با ساختار و نگاه سنتی امکان رقابت در عرصه بینالمللی دشوار خواهد بود/ در حوزه آموزش معدن بایستی علاوه بر مباحث تئوری به کسب تجربه نیز توجه شود

اثر تناقضات قانونی بر سودآوری معادن

قیمت طلا ۱۸ عیار - ۰۸ شهریور ۱۴۰۴

۸۸۱ پروژه ملی منتظر انتخاب مؤدیان است

انتقاد تند وزارت صمت از قطع برق صنایع/ شیخ: به وزارت نیرو دیگر اعتماد نداریم

اعلام قیمت خودرو در سامانه ۱۲۴ الزامی شد

توقفهای ناگهانی بزرگترین ریسک بورس است/ نرخ بهره ۳۵% تهدیدی جدیتر از مکانیزم ماشه

قیمت طلا، قیمت دلار، قیمت سکه و قیمت ارز ۱۴۰۴/۰۶/۱۵

مدیرکل حراست گمرک ایران منصوب شد

افزایش ۲.۲ برابری صادرات ایران به آفریقا در ۴ ماهه نخست امسال

کاهش ۲۵ درصدی تولید از نیمه دوم سال

سقف وام خرید خودرو خانواده شهدا و جانبازان ۳۲۰ میلیون تومان شد

نقش اوراق قرضه اقلیمی در گذار منصفانه و پایدار صنایع سنگین؛ تمرکز بر صنعت فولاد

جهش هزینهها صنعت فولاد را تهدید میکند

۳ محور شکست شکنندگی در فولاد

جزئیات همایش تابآوری در زنجیره آهن و فولاد کشور/ مشروح سخنرانیها

اصفهان قلب تپنده فولاد ایران است/ بحران انرژی و کاهش بهرهوری صنعت به مرز هشدار رسیده است

کارنامه درخشان جهان فولاد سیرجان در پنجماهه نخست سال ۱۴۰۴

آغاز بارگیری بیش از ۸۳ هزار تن گندله آهن در بندر شهید رجایی

نبرد غولهای فولادی/ چادرملو بالاتر از کاوه و فخوز

بازگشت شاخص کل به کانال ۲.۵ میلیون/ وضعیت بازار ارز و طلا و ارتباط آن با بورس

نقدینگی جامعه از مسیر گواهی سپرده کالایی راهی تولید میشود/ بورس کالا میتواند به هاب بزرگ منطقه تبدیل شود