چرخش به سمت واسطههای فولادی

به گزارش می متالز، ساختوساز و خودروسازی دو صنعتی هستند که بیشترین مصرف فولاد را دارند و حیات این صنعت را تضمین میکنند. پیشبینیها در سطح بینالملل نشان میدهند تا سال ۲۰۵۰ مصرف فولاد در دنیا ۵/ ۱ برابر نسبت به حال حاضر افزایش خواهد یافت.

روشهای تولید فولاد

فولاد خام به طورکلی از دو روش اصلی به دست میآید. تهیه آهن خام یا چدن مذاب در کوره بلند (BF) این روش در کشورما توسط شرکت ذوب آهن اصفهان به کار گرفته میشود و احیای مستقیم با استفاده از کورههای الکتریکی از قبیل قوس الکتریکی (EAF) که این روش مورد استفاده فولاد خوزستان، فولاد مبارکه اصفهان، فولاد کاوه جنوب کیش و ... است. حدود ۳۰ درصد از تولید فولاد در دنیا به روش قوس الکتریکی انجام میشود و بهدلیل اثرات مخرب کمتری که این روش برای محیطزیست دارد؛ استفاده از آن در حال شایع شدن است.

تفاوتهای تولید فولاد در دو روش نامبرده

ماده اولیه برای تولید فولاد «سنگ آهن» است. در روش استفاده از کوره بلند سنگ آهن پس از فرآوری به همراه کک و آهک وارد کوره میشود و آهن مذاب به دست میآید و در مرحله بعدی چدن به فولاد خام تبدیل میشود. به دلیل استفاده از کک در این روش، داغ کردن کوره انرژی کمتری را به خود اختصاص میدهد. از این رو ۶۷ درصد از تولید فولاد خام جهان در کورهبلند انجام میشود.

در روش استفاده از کوره الکتریکی دو ماده اصلی اولیه قراضه و آهن اسفنجی هستند. خواص فیزیکی قراضه در عملیات ذوب کورههای قوس الکتریکی اثر مهمی دارد و عدم انتخاب صحیح در نوع قراضه میتواند منجر به شکستن الکترودهای گرافیتی و انفجار شود؛ به همین دلیل از انواع مختلفی قراضه در کوره استفاده میشود تا معایب آن به حداقل برسد.

اثرات مثبت استفاده از کوره قوس الکتریکی

با وجود آنکه تهیه فولاد با استفاده از کوره قوس الکتریکی بهدلیل نیاز به الکترود گرافیتی پرهزینهتر به نظر میآید؛ اما در واقع اینگونه نیست؛ چرا که این روش مزیتهای قابل توجهی دارد که به چند نمونه از آنها اشاره خواهیم کرد: مصرف ۴۵ تا ۸۵ درصد انرژی کمتر، ۹۰ درصد مواد خام کمتر و ۵۲ درصد آب کمتر،کاهش ۷۶ درصدی آلودگی آب و ۸۶ درصدی آلودگی هوا و کاهش ۵۸ درصدی انتشار گاز دیاکسید کربن بهدلیل استفاده از قراضه کمتر.

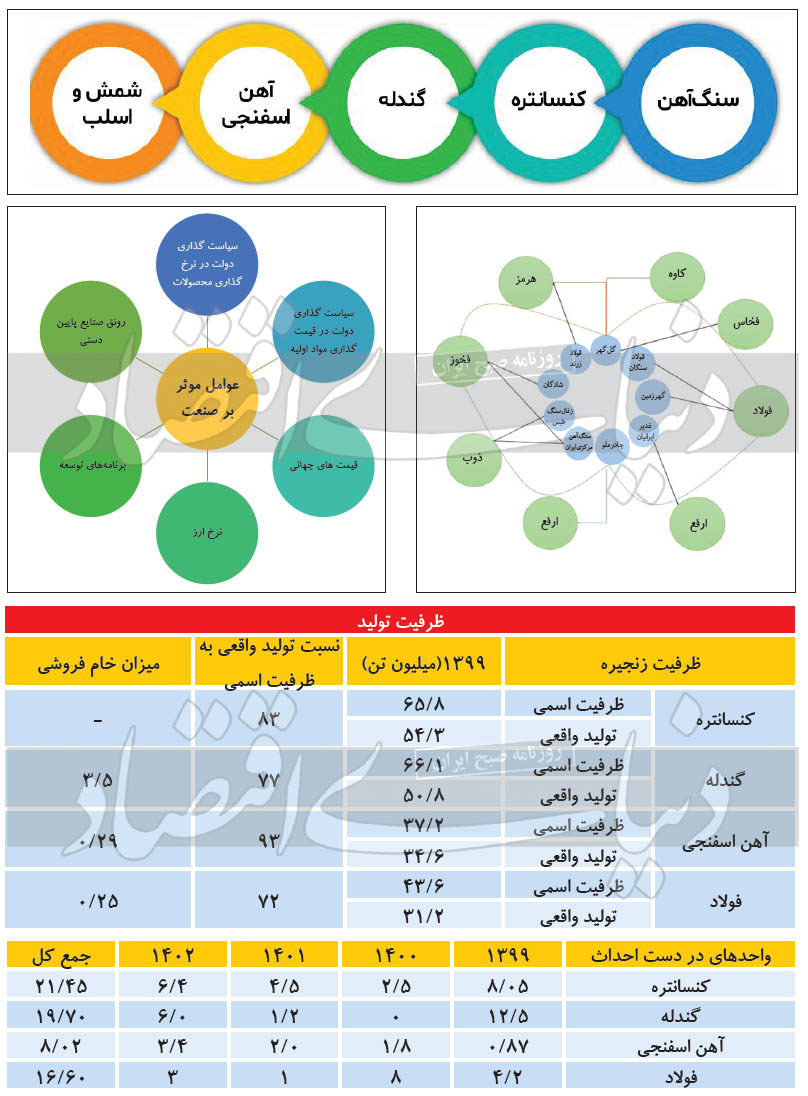

زنجیره تولید فولاد

برای استفاده بهینه و تکمیل زنجیره فولاد از داخل معدن تا تولید فولاد رعایت چند نکته الزامی است. ایران با توجه به معادن سنگآهن و انرژی فراوانی که در اختیار دارد؛ ظرفیت این را دارد که به یکی از کانونهای اصلی تولید فولاد در جهان تبدیل شود. مراحل مختلف تکمیل زنجیره تولید فولاد پس از سنگآهن شامل تبدیل سنگآهن به کنسانتره، گندله، آهن اسفنجی، شمش و محصولات فولادی است. با توجه به مراحل نامبرده بهرهگیری کامل از این زنجیره میتواند بیشترین میزان ارزشدهی را برای یک واحد فولادی داشته باشد.

شمش (Ingot)

شمشها سطح مقطع ذوزنقهای، مربع یا دایرهای دارند که طول هر شاخه آن حداکثر ۲ متر است. شکل ظاهری و سایز بزرگ این شمشها حمل و نقل آنها را راحت میکند. شمش فولاد اولین محصول خروجی از کورههای بلند ذوبآهن است و شکل ظاهری مرسوم آنها همان مکعب مستطیل است.

شمشال یا بیلت (Billet)

این محصول طول بیشتری نسبت به شمش دارد. سطح مقطع آن دایرهای یا بهصورت مربع است بهعبارتی سطح مقطعی کوچکتر از ۲۳۰ سانتیمتر مربع دارد وعرض آن کمتر از ۱۵ سانتیمتر است. از بیلت برای تولید میلگرد، سیم و کلاف استفاده میشود.

شمشه یا بلوم (Bloom)

شکل ظاهری این محصول شبیه بیلت است. اگر عرض بیلت بیشتر از ۱۵ سانتیمتر باشد یا بهعبارتی دیگر سطح مقطع آن بیش از ۲۳۰ سانتیمتر مربع باشد، به آن بلوم فولاد میگویند. از بلوم برای ساخت تیرآهن، ریل، قوطی و... استفاده میشود.

تختال یا اسلب (Slab)

این محصول یک قطعه فولادی به شکل مکعب مستطیل است که ضخامتی به اندازه ۲۳۰ میلیمتر دارد. طول اسلب ۱۲ متر و عرض آن برابر با ۲۵/ ۱ متر است. از این محصول برای تولید ورقههای فولادی، تسمه و لولههای جوشی و... استفاده میشود. اسلب بهطور مستقیم از اینگت یا بلوم ساخته میشود. با توجه به دادهها بیشترین ظرفیت خالی در فولاد و گندله است .برای بررسی بیشتر باید به ظرفیتهای در حال افتتاح آتی نگاه بیاندازیم. همانگونه که مشاهده میشود فاصله موجود در صنعت فولاد تا سال ۱۴۰۲ نه تنها کم نمیشود، بلکه بیشتر میشود و واحدهای فولادسازی با کمبود مواد اولیه مواجه میشوند که با توجه به جمیع مطالب فوق میتوان نتیجه گرفت در سالهای آتی بازار به سمت واسطههای فولادی مخصوصا گندله و آهن اسفنجی چرخش میکند.

سعید عمادی/ کارشناس بازار سرمایه

«علی امرایی» مدیرعامل گهرزمین شد

سرپرست دفتر نظارت بر معادن وزارت صمت منصوب شد

مزایده شماره ۱۴۰۴۰۸د (نوبت اول) شرکت جهان فولاد سیرجان

انتصاب مدیرعامل جدید شرکت فولاد سیرجان ایرانیان

تلاش برای تنوع در سبد انرژی برق کشور

اصلاح محدوده معدنی پتاس خور و بیابانک/ گام راهبردی در مسیر بهرهبرداری اصولی از بزرگترین ذخیره پتاس کشور

مزایده شماره PF۱۴۰۴۰۱ شرکت جهان فولاد سیرجان

ناترازی انرژی و تعرفههای بالا همچنان معضلاند

آگهی مناقصه عمومی دو مرحلهای "انجام خدمات مهندسی معکوس قطعات و تجهیزات کلیه کارخانجات و پروژههای شرکت جهان فولاد سیرجان" - شماره مناقصه: ۳۸-۰۴-خ-م

تقویت سرمایهگذاری برای تولید با مشارکت مردم در تعیین محل مصرف مالیات

افزایش اعتماد مودیان به نظام مالیاتی با هوشمندسازی اخذ مالیات ارزش افزوده

همراه کردن مردم با نظام مالیاتی، محصول طرح نشاندار کردن مالیاتها

تعیین محل مصرف مالیات توسط مودیان زمینهساز تکمیل پروژههای نیمهتمام عمرانی

رفع ناترازیها در بخش انرژی با کدام ساز و کار ممکن میشود؟

ضرورت مقابله جدی با سوءاستفاده از ارز ترجیحی واردات نهادهها و کالای اساسی

حذف یارانه ۳ دهک در شهریور/ ۲۵ میلیون نفر از لیست یارانه خط میخورند

استقرار خودپردازهای سیار بانک ملت در مناطق مرزی با کشور عراق

تسهیل وکالتی کردن حساب برای خرید محصولات شرکت سایپا در بانک صادرات ایران

پیشفروش محصولات سایپا با حساب وکالتی بانک ملی ایران

«علی امرایی» مدیرعامل گهرزمین شد

تابآوری تولید و جهش درآمدی «ارفع» در تیرماه، با وجود چالش ناترازی برق

فروش ۹۵۶ هزار تن بریکت گرم و درآمد ۱۷.۷ همتی در نیمه دوم ۱۴۰۴

انجام ۷۶ میلیون تن عملیات معدنی در معدن جانجا/ بزرگترین هیپ لیچینگ خاورمیانه در حال احداث

سرپرست دفتر نظارت بر معادن وزارت صمت منصوب شد

برگزاری موفق مجمع عمومی سالیانه ایریتک با حضور فعال سهامداران و مدیران ارشد

آیا غرب میتواند سلطه چین بر بازار جهانی گرافیت را کاهش دهد؟

نخستین نمایشگاه بینالمللی معدن و صنایع معدنی در همدان برگزار میشود

کشف منابع معدنی طلا توسط «فزر»