روشن شدن کوره جدید «سرو»

به گزارش میمتالز، در ساخت کوره دمای بالا، سرو میتواند بر اساس واحد تولید کاتالیست، به ساخت این تجهیزات پیشرفته بپردازد و همچنین قابلیت ارائه خدمات این حوزه برای سایر صنایع را دارد. در صنایع مختلف کورهها مصارف متعددی دارند، اما در صنعت کاتالیست میتوان گفت تنها کورههای دمای بالا ساخت داخل از سوی این شرکت طراحی، ساخت و اجرا شده است. محمد شعاعیراد، مدیر ساخت شرکت نفت و گاز سرو درباره مهندسی ساخت و آجرهای نسوز بهکار رفته در این کوره به خبرنگار «دنیایاقتصاد» گفت: به دلیل ساختار تخصصی کوره دمای بالا که در صنعت کاتالیست بهکار میرود «سرو» حتی بر نحوه ساخت و ترکیبات نسوزها نیز نظارت مستقیم داشته و برای سفارش آنها دقت لازم شده است.

وی درباره ساخت کوره جدید و تمایز آن با کوره قبلی سرو یادآور شد: در صنایع مختلف تجربه نشان داده است که با وجود تحریمها تجهیزات با نمونه خارجی تطبیق داده شده و مشابه آن ساخته میشود، اما در صنعت کاتالیست به دلیل عمر کوتاه آن در داخل کشور مجبور شدیم از صفر تا صد آن را برنامهریزی و طراحی کرده و بسازیم. این کار سبب شد که اولین کوره سرو در سال ۹۲ روشن شود که البته تفاوتهایی به لحاظ کیفیت خروجی با کوره جدید که از تجربه کوره قبلی برداشت شده است، دارد. وی درباره کوره جدید بر این باور است که خطای کوره در بهعمل آوردن محصول در مسیر تونلی طور کوره بسیار کاسته شده و کیفیت محصول خروجی در سراسر مسیر تونلی کوره یکسان است. این مساله از نگاه مدیران مصرفکننده کاتالیست بسیار حائزاهمیت است، چراکه یکنواختی کیفیت کاتالیست به دلیل حجم بالای مصرف آن در صنایع از مهمترین نکات مدنظر تولیدکنندگان و مصرفکنندگان این کالای استراتژیک بهشمار میرود. مدیر ساخت شرکت نفت و گاز سرو، خطای پیشرو برای کوره دمای بالا در پخت محصول را کمتر از یک درصد دانست و در اینباره اظهار کرد: با روشن شدن کوره جدید ظرفیت تولید روزانه محصولات سرو به ۵ هزار تن افزایش مییابد. کوره نسل قدیم ساخته شده توسط این شرکت ۵/ ۴ سال است که خاموش نشده و کوره فعلی که در حال ساخت است، به نوعی کوره بهینه شده از مدل قبلی است.

وی درباره بهرهگیری از توانمندی موجود در شرکت سرو خاطرنشان کرد: تمام بخشهای سرو در حال توسعه است و هماهنگی میان واحد تولید و فروش، ساخت و بازرگانی کار سادهای نیست چراکه ضعف یا بیدقتی در هر بخش، زمان زیادی برای جبران در واحد موازی همکار با ما را تلف میکند.

وی درباره وضعیت ساخت تجهیزات تصریح کرد: بسیاری از تجهیزات مورد نیاز سرو در کشور موجود نبودند یا تحتلیسانس شرکتهای خارجی هستند، اما با همراهی جمعی به این مهم دستیافتیم که خط تولید را در کارخانه جدید از نو بسازیم.

وی افزود: کوره حرف اول را در تولید کاتالیست میزند و اگر کسی بگوید که من کاتالیستساز هستم، ولی کوره نداشته باشد عملا یعنی «هیچ». در واقع برای کاتالیستساز خوب در بحث خطوط تولیدی، کوره از مهمترین تجهیزات بهحساب میآید.

وی در ادامه توضیح داد: کاتالیست صنعت جوانی است و مانند صنایع دیگر هیچ الگویی برای آن در کشور وجود ندارد.

بهطور مثال در صنعت کاشی اگر سرمایهگذاری ورود کند به دلیل قدمت ۵۰ سالهای که این صنعت در کشور دارد بهراحتی خطوط تولید قابل استناد هستند و میتواند مشابه یکی از کارخانهها را بسازد؛ اما بحث منحصربهفرد بودن صنعت کاتالیست، دشواری کار را بیشتر میکند.

شعاعیراد در ادامه یادآور شد: کوره دمای بالای جدید سرو کاملا با شرایط پخت کاتالیستها ساخته شده و کاملا مطابق با حساسیتهای مورد نظر ما است، به همین دلیل کیفیت قطعات را به شدت بالا برده و از این بابت بیش از ۳۰ نوع نسوز ویژه که در داخل ایران ساخته شده، استفاده کردیم. شعاعیراد گفت: نسوزهای دما بالا نیز سفارشیساز بوده و طراحی و ساخت آنها توسط خود سرو انجام شده است.

وی تاکید کرد: اگر این کوره را از خارجیها که از سابقه ۱۰۰ ساله در این عرصه برخوردارند، تهیه میکردیم، قیمت تمام شدهای بیش از ۴ تا ۵ برابر ساخت داخل را به ما تحمیل میکردند و نهتنها بحث خروج ارز از کشور را داشتیم بلکه هر وقت درهای مملکت بسته میشد، دوباره با مشکل مواجه میشدیم.

آنچه به واقعیت پیوست

مدیر ساخت نفت و گاز سرو با اشاره به این مطلب که این شرکت دانش بنیان در زمینه دانش فنی کاتالیست نیز کار کرده است، افزود: وقتی سرو وارد فاز آزمایشگاهی شد تجهیزات تولید را نداشت، اما همزمان در فاز آزمایشگاهی تولید کاتالیست باید به فکر تجهیزات فنی و ساخت آنها نیز میافتاد.

وی راهکار خروج از این مرحله را دستیابی به دانش فنی برای تولید کاتالیست اعلام کرد و گفت: لازمه انجام این کار تشکیل تیم فنی بود تا تجهیزات مورد نیاز ساخت کاتالیست را بسازد. زمانی که تیم فنی در سرو تشکیل شد، حاصل آن ساخت بالغ بر ۸۰ درصد تجهیزات در داخل شرکت و بهرهبرداری از آنها بود.

وی با اشاره به اینکه خط تولید سرو نوآوری دارد و تنها در دنیا سه شرکت توان این مدل تولید را دارند تصریح کرد: فراتر از ساخت تجهیزات گام برداشته و در حقیقت خط تولید را از نو ساختیم و قبل از شروع به ساختن باید تمامی تجهیزات را بررسی و خطای آنها را شناسایی میکردیم؛ بنابراین طبق نقشههای دوبعدی و سه بعدی، واحد تحقیقات نیازها را چک و با واحد تولید ریچک کردیم.

وی گفت: از زمانی که نظر مشترک میان تیم فنی ایجاد شد خط را طراحی و پس از آن به فاز ساخت انتقال دادیم. در بخش پایلوت که پل ارتباطی میان آزمایشگاه و خط تولید است خطاها و نواقصی را که ممکن بود در خط تولید رخ دهد پیش از ورود به خط اصلی در آن واحد پایلوت مشخص میکردیم، باگهای طراحی تجهیزات تولیدی را حذف و به لحاظ اقتصادی پیشفرض را در نظر گرفته و کاهش هزینه را مدنظر قرار دادیم.

وی بر این باور است که در حال حاضر برای تولید کاتالیست از تکنولوژی روز دنیا در داخل کشور استفاده میکنیم و تجهیزاتی که میسازیم کاملا بهروز هستند. علاوه بر این از سیستمهای اتوماسیون به دلیل دقت بالا بهره گرفتیم.

شعاعیراد یادآور شد: این در حالی است که خطوط جدید تولید کارخانه سرو کاملا اتوماسیون بوده که باعث میشود ضمن افزایش نرخ تولید، خطای انسانی نیز کاهش پیدا کند. وی در ادامه افزود: در۶ ماه اول امسال چند خط تولید راهاندازی شده و تمامی آنها به شکل اتوماسیون هدایت میشوند بهطوری که در اجرا نیز شاهد کاهش درصد خطا و افزایش دقت بودیم که در کیفیت کاتالیست تولیدی تاثیرگذار بوده و سبب بهبود ظرفیت تولید شده است. وی گفت: سرو سالانه ۳ تا ۴ نوع کاتالیست به سبد کاتالیست خود اضافه میکند که نیازمند خط تولید است و از اینرو هر ساله باید خطوط تولید جدیدی ایجاد کنیم.

وی گفت: نکته حائزاهمیت در طراحی کوره جدید، افزایش ظرفیت پخت به دوبرابر است که این افزایش ظرفیت برای کوره قبلی نیز در حالی رخ داد که کوره روشن و در حال کار بود. وی گفت: بهطور کلی در نسل جدید کوره دمای بالا ظرفیت آن به میزان ۱۰۰ درصد افزایش پیدا کرده است. مدیر واحد ساخت نفت و گاز سرو در پایان خاطرنشان کرد: تا کنون هیچگونه مشکلی با وجود تراکم سفارشهای کاتالیست در طراحی و راهاندازی خط تولید جدید نداشتیم و با برنامهریزی و زمانبندی دقیق نیاز کاتالیست صنایع را که تامین آن یک امر مهم ملی تلقی میشود بدون ایراد وخطایی محقق کردیم.

منبع: دنبای اقتصاد

حضور قدرتمند گروه فولاد مبارکه در هفدهمین نمایشگاه بینالمللی متالکس

اولویت اول ما، تامین مواد معدنی است/ طراحی بستههای اکتشافی برای اولین بار در کشور/ دولت حمایت یارانهای را از بخش زغال سنگ داشته باشد

برنامهریزی برای تولید حداکثری گاز در زمستان

در مسیر افزایش تولید و توسعه زیرساخت معادن، استوار هستیم

توسعه صنعت گوهرسنگها راهبردی برای اشتغالزایی، صادرات و هویتبخشی به گوهرسنگهای ایرانی

معاون نوآوری BHP آینده معدنکاری را بازطراحی میکند

با ساختار و نگاه سنتی امکان رقابت در عرصه بینالمللی دشوار خواهد بود/ در حوزه آموزش معدن بایستی علاوه بر مباحث تئوری به کسب تجربه نیز توجه شود

اثر تناقضات قانونی بر سودآوری معادن

قیمت طلا ۱۸ عیار - ۰۸ شهریور ۱۴۰۴

۸۸۱ پروژه ملی منتظر انتخاب مؤدیان است

انتقاد تند وزارت صمت از قطع برق صنایع/ شیخ: به وزارت نیرو دیگر اعتماد نداریم

اعلام قیمت خودرو در سامانه ۱۲۴ الزامی شد

توقفهای ناگهانی بزرگترین ریسک بورس است/ نرخ بهره ۳۵% تهدیدی جدیتر از مکانیزم ماشه

قیمت طلا، قیمت دلار، قیمت سکه و قیمت ارز ۱۴۰۴/۰۶/۱۵

مدیرکل حراست گمرک ایران منصوب شد

افزایش ۲.۲ برابری صادرات ایران به آفریقا در ۴ ماهه نخست امسال

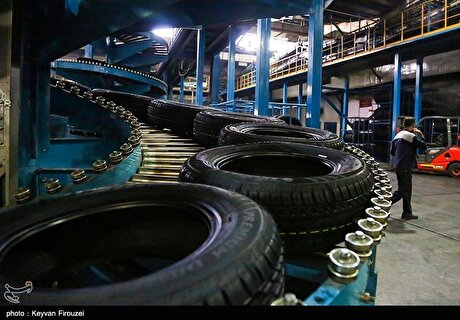

کاهش ۲۵ درصدی تولید از نیمه دوم سال

سقف وام خرید خودرو خانواده شهدا و جانبازان ۳۲۰ میلیون تومان شد

نقش اوراق قرضه اقلیمی در گذار منصفانه و پایدار صنایع سنگین؛ تمرکز بر صنعت فولاد

جهش هزینهها صنعت فولاد را تهدید میکند

۳ محور شکست شکنندگی در فولاد

جزئیات همایش تابآوری در زنجیره آهن و فولاد کشور/ مشروح سخنرانیها

اصفهان قلب تپنده فولاد ایران است/ بحران انرژی و کاهش بهرهوری صنعت به مرز هشدار رسیده است

کارنامه درخشان جهان فولاد سیرجان در پنجماهه نخست سال ۱۴۰۴

آغاز بارگیری بیش از ۸۳ هزار تن گندله آهن در بندر شهید رجایی

نبرد غولهای فولادی/ چادرملو بالاتر از کاوه و فخوز

بازگشت شاخص کل به کانال ۲.۵ میلیون/ وضعیت بازار ارز و طلا و ارتباط آن با بورس

نقدینگی جامعه از مسیر گواهی سپرده کالایی راهی تولید میشود/ بورس کالا میتواند به هاب بزرگ منطقه تبدیل شود