بررسی میزان مصرف الکترود گرافیتی در کوره های قوس الکتریکی

مقدمه:

متوسط کیلوگرم مصرف الکترود در هر تن فولاد اندازه گیری می شود و دارای طیف گسترده ای از کمتر از ۱ تا ۵ کیلوگرم و در موارد خاصی تا ۱۰ کیلوگرم به ازای هر تن فولاد است.

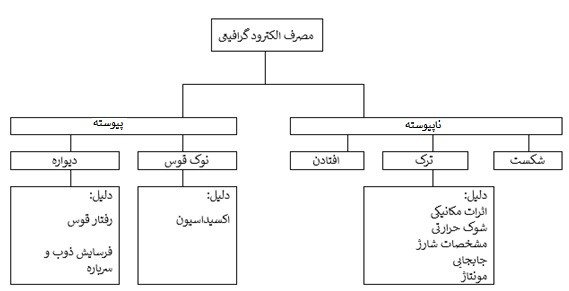

با فرض مصرف ۱ تا ۲ کیلوگرم در هر تن تولید فولاد جهان، تقاضا برای الکترود حداقل ۶۰۰ هزار تن در سال است و تولید الکترود گرافیتی بازار بزرگی در حوزه تامین مواد مصرفی فولاد سازی با کوره های قوس الکتریکی دارد. با توجه به مشکلات اخیر در تامین و تولید جهانی الکترود گرافیتی بخصوص در ایران، تمرکز بیشتر بر روی مکانیزم مصرف الکترود گرافیتی و استفاده از راهکارهای موثر در راستای کاهش مصارف اهمین روز افزونی داشته است. مکانیزم مصرف الکترود گرافیت به دو دسته اصلی تقسیم بندی می شود:

- مصرف پیوسته

- مصرف نا پیوسته

مصرف پیوسته بیشتر بدلیل تصعید ناشی از فرو بردن نوک الکترود و اکسیداسیون دیواره الکترود می باشد و در مصرف ناپیوسته بیشترین میزان مصرف مربوط به شکستگی و افتادن الکترود می باشد.

شکل ۱- طبقه بندی مصرف الکترود گرافیتی

تصعید نوک الکترود گرافیت:

تصعید در نوک الکترود گرافیت در دماهای بالای ۳۰۰۰ درجه سانتیگراد رخ می دهد. در زمانی که قوس وجود دارد در ظرف چندین ثانیه پس از پایان قوس عملیات تصعید متوقف می شود. در طی فرایند تصعید، گرافیت به طور مستقیم از فاز جامد به گاز مونو اکسید کربن تبدیل می شود بدون اینکه به حالت مایع تبدیل شود.

عوامل متعددی بر میزان تصعید الکترود گرافیتی تاثیر گذار هستند:

- میزان یا اندازه جریانی که در هنگام قوس از الکترود گرافیتی عبور می کند.

- قطر مقطع نقطه قوس در نوک الکترود گرافیتی

- مدت زمانی که جریان از طریق الکترود عبور می کند (Tap To Tap Time)

- مقاومت ویژه الکترود گرافیت

- پایداری قوس (پایداری قوس برای عملیات مناسب در کوره قوس الکتریکی ضروری است)

با استفاده از ولتاژ بالاتر و جریان پایین (عملیات قوس طولانی) تلفات ناشی از تصعید الکترود کاهش می یابد و همچنین بهبود در عملیات ذوب نیز حاصل می شود. زمانیکه به صورت مداوم عملیات قوس صورت می گیرد قوس مخروطی منطقه وسیعتری را تحت تاثیر قرار می دهد.

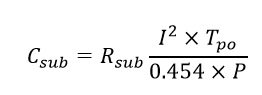

محاسبه مصرف الکترود گرافیتی ناشی از تصعید:

در فرمول بالا میزان تصعید الکترود گرافیتی (lbs/ton)، نرخ تصعید الکترود گرافیتی (Kg-hr/KA2)، و I جریان هر فاز (KA)، زمانی که جریان از الکترود میگذرد یا همان Power On Time و در نهایت p بهره وری (tons/heat) می باشد.

اکسیداسیون دیواره الکترود:

عوامل متعددی بر میزان اکسیداسیون دیواره الکترود گرافیتی تاثیر گذار هستند:

- چگالی و مقاومت ویژه الکترود گرافیتی

- مدت زمانی که جریان از طریق الکترود عبور می کند (Tap To Tap Time)

- جریان قوس و دما

- پارامترهای جریان گازهای درون کوره قوس الکتریکی

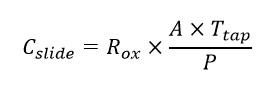

محاسبه مصرف الکترود گرافیتی ناشی از اکسیداسیون:

در فرمول بالا میزان اکسیداسیون الکترود گرافیتی (lbs/ton) و Rox میانگین نرخ اکسیداسیون الکترود گرافیتی lbs/ft2-hr و A سطح الکترود های اکسید شونده (ft2) و Tpo زمانی که جریان از الکترود میگذرد یا همان Power On Time و در نهایت p بهره وری (tons/heat) می باشد.

به طور معمول، هنگامی که اکسیداسیون الکترود صورت می گیرد، گاز مونو اکسید کربن (CO) آزاد می شود. لایه مونو الکسید کربن در اطراف الکترود ایجاد می شود و تاثیر حمله اکسیژن بر گرافیت را کاهش می دهد. هر عاملی که بر این لایه محافظ تاثیر گذارد باعث ایجاد اکسیداسیون و افزیش آن می شود.

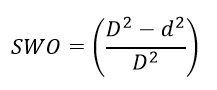

محاسبه مصرف الکترود گرافیتی ناشی از اکسیداسیون دیواره:

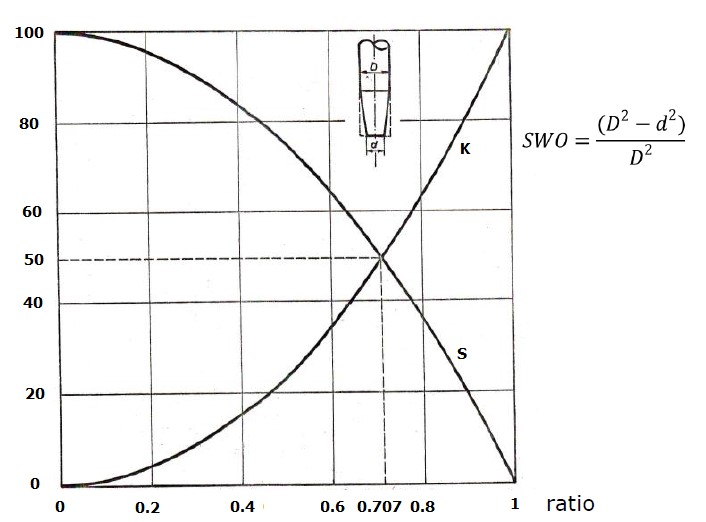

در فرمول بالا swo اکسیداسیون الکترود گرافیتی (lbs) و D2 اندازه قطر اصلی الکترود و d2 اندازه قطر الکترود گرافیتی پس از مصرف می باشد.

عوامل بسیاری در اکسیداسیون دیواره الکترود گرافیتی تاثیر گذار هستند که بیشترین سهم را واکنش اکسیژن موجود در کوره یا اکسیژن تزریق شده به کوره دارد. لازم به ذکر است گروه پاترون با اشراف بر موضوعات مطروحه اقدام به تولید پوششی در جهت محافظت الکترود در برابر اکسیداسیون یا به تاخیر انداختن آن کرده کرد. الکوپات نام تجاری محصول گروه پاترون است که به منظور کاهش میزان اکسیداسیون در الکترود های گرافیتی و بر اساس شرایط هر کارخانه طراحی می شود.

خوردگی الکترود گرافیتی از بالای سقف کوره با دمای حدود ۵۰۰ درجه ی سانتی گراد شروع می شود و هر چه به سمت سقف کوره که دارای دمای حدودی ۱۰۰۰ درجه سانتیگراد می باشد نرخ آن افزایش می یابد. در زیر سقف کوره بدون افزایش نرخ خوردگی، دمای کاری افزایش می یابد. در ناحیه بالای سقف کوره (زیر دلتا) که در تماس با ذوب نمی باشد، هیچ گونه محافظتی جهت جلوگیری از اکسیداسیون الکترود گرافیتی صورت نمی گیرد.

الکوپات با تشکیل یک لایه ی محافظ با چسبندگی بالا به ضخامت ۴۰۰ تا ۶۰۰ میکرون بر روی الکترود های گرافیتی، با محافظت از سطح الکترود در برابر اکسیداسیون، منجر به کاهش ضریب مصرف و تعویق خوردگی الکترود می شود. وجود نانو ذرات و ترکیبات منحصر به فرد الکوپات منجر به دستیابی کاهش ضریب مصرف الکترود به طور متوسط ۱۰ الی ۱۵ درصد در اغلب کارخانجات شده است.

نسبت تصعید نوک الکترود گرافیت به اکسیداسیون دیواره:

مصرف ناپیوسته الکترود گرافیتی شامل انواع مختلف شکستگی، افتادن نیپل، شکستن گیره، بدنه و پوسته شدن می باشد. یکی از شایعترین دلایل خسارت ناشی از شکستگی یا رها شدن الکترود بدیل شیوه نامناسب مونتاژ الکترود می باشد.

دومین علت شایع در شکستگی و رها شدن الکترود گرافیتی شارژ نامناسب قراضه و آهن اسفنجی است.

در یک کارخانه که روش نامناسب شارژ و مونتاژ الکترود به خوبی انجام نمی شود مصرف مداوم تقریبا ۹۵% و مصرف نا پیوسته برای ۵% کل مصرف الکترود گرافیت می باشد.

مثال هایی برای مصارف الکترود گرافیت:

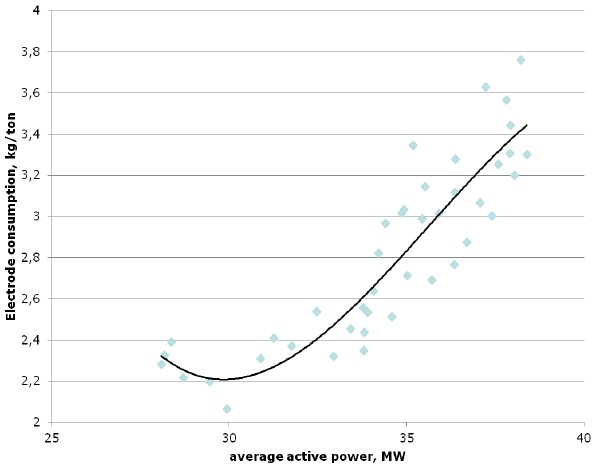

- نمودار زیر ارتباط بین توان اکتیو و تاثیر آن بر روی میزان مصرف الکترود را نشان می دهد. بدین ترتیب که هر چقدر میانگین توان اکتیو افزایش پیدا کند میزان مصرف الکترود گرافیتی نیز افزایش پیدا می کند.

ارتباط بین توان اکتیو و تاثیر آن بر روی میزان مصرف الکترود

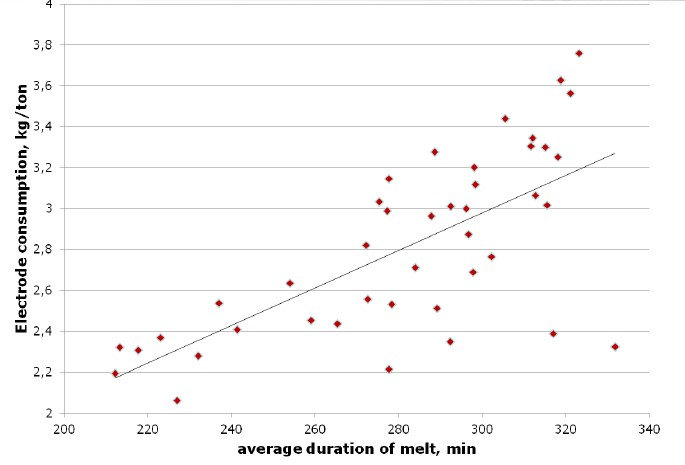

- نمودار زیر ارتباط بین مدت زمان متوسط ذوب و تاثیر آن بر روی میزان مصرف الکترود را نشان می دهد. بدین ترتیب که با افزایش زمان ذوب، مصرف الکترود گرافیتی نیز افزایش پیدا می کند.

ارتباط بین مدت زمان متوسط ذوب و تاثیر آن بر روی میزان مصرف الکترود

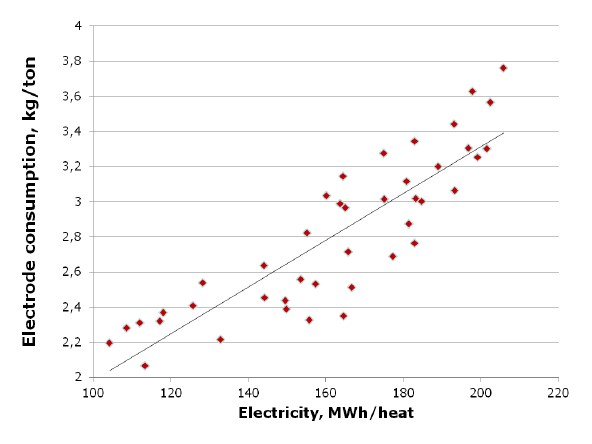

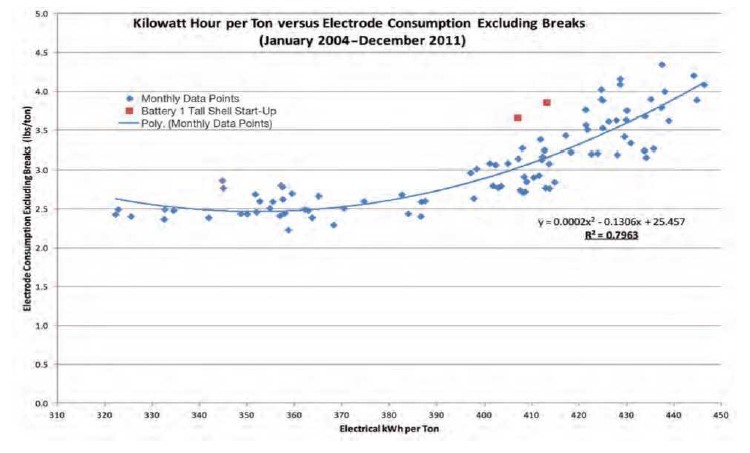

- نمودار زیر ارتباط بین مصرف برق و تاثیر آن بر روی میزان مصرف الکترود را نشان می دهد. بدین ترتیب که با افزایش میزان مصرف برق، مصرف الکترود گرافتیتی نیز افزایش پیدا می کند.

ارتباط بین مصرف برق و تاثیر آن بر روی میزان مصرف الکترود

- نمودار زیر ارتباط بین مصرف انرژی و تاثیر آن بر روی میزان مصرف الکترود را نشان می دهد. بدین ترتیب که با افزایش میزان مصرف انرژی، مصرف الکترود گرافیتی نیز افزایش پیدا می کند.

بین مصرف انرژی و تاثیر آن بر روی میزان مصرف الکترود

- امیدواریم مطالعه این مقاله برای صنعت فولاد کشور مفید بوده باشد. گروه دانش بنیان پاترون همیشه با اشتیاق پذیرای نقطه نظرات متخصصین صنعت فولاد کشور است.

ترجمه و تالیف: امیر حسین یوسف بیگی

کارشناس مهندسی فروش گروه پاترون

با استفاده از مقاله ای از دپارتمان علم و تکنولوژی دانشگاه AGH آلمان

برنامهریزی برای تولید حداکثری گاز در زمستان

در مسیر افزایش تولید و توسعه زیرساخت معادن، استوار هستیم

توسعه صنعت گوهرسنگها راهبردی برای اشتغالزایی، صادرات و هویتبخشی به گوهرسنگهای ایرانی

معاون نوآوری BHP آینده معدنکاری را بازطراحی میکند

اثر تناقضات قانونی بر سودآوری معادن

آینده دنیا، آینده فلزات استراتژیک است/ بانک مرکزی همه کاره شده است/ کشور فاقد استراتژی توسعه صنعتی است

تنشهای اقلیمی، چگونه آینده سرمایهگذاری در خاورمیانه را با مخاطره روبهرو میسازد؟

ارائه برنامه مشوقهای سرمایهگذاری برای فعالسازی معادن کوچکمقیاس

آشفتگی ارزی؛ فشار مضاعف بر تولید و مردم

خلاصه تصویری اخبار «ومعادن» در هفتهای که گذشت

ارزش معاملات در اوج ۵۰ روزه؛ سیگنال امید یا صرفاً نوسان؟

ارتقای کیفیت صنایع با حمایت سازمان استاندارد/ قوانین استاندارد در چارچوب تابآوری صنایع ابلاغ شود

تولید ورق گالوانیزه با عرض ۷۰۰ میلیمتر در کارخانه شماره ۲ شرکت ورق خودرو

بازارهای جهانی فولاد به کدام سو حرکت کردند؟

دادوستد ۱۲۵ هزار تن محصول در بورس کالا

آخرین وضعیت مشارکت «تجلی» در تولید ورقهای الکتریکی

معماری یک زنجیره پایدار: استراتژی، اجرا و نتیجه

«شاملا» فاتح مناقصه بزرگ کود سولفات پتاسیم گرانوله شد

اقتصاد انرژی فولاد: از بنبست سیاست دستوری تا نقشه راه سودآوری پایدار

جهش هزینهها صنعت فولاد را تهدید میکند

۳ محور شکست شکنندگی در فولاد

جزئیات همایش تابآوری در زنجیره آهن و فولاد کشور/ مشروح سخنرانیها

اصفهان قلب تپنده فولاد ایران است/ بحران انرژی و کاهش بهرهوری صنعت به مرز هشدار رسیده است

کارنامه درخشان جهان فولاد سیرجان در پنجماهه نخست سال ۱۴۰۴

آغاز بارگیری بیش از ۸۳ هزار تن گندله آهن در بندر شهید رجایی

بازگشت شاخص کل به کانال ۲.۵ میلیون/ وضعیت بازار ارز و طلا و ارتباط آن با بورس

نقدینگی جامعه از مسیر گواهی سپرده کالایی راهی تولید میشود/ بورس کالا میتواند به هاب بزرگ منطقه تبدیل شود

تولید در فولاد سنگان از مرز ۲ میلیون تن گذشت