بررسی وضعیت نرخ مصرف مواد نسوز در یک دهه گذشته در شرکت فولاد خوزستان

به گزارش میمتالز، طرح این شرکت در سال ۱۳۵۴ در شهر اهواز مطرح گردید، ولی بعد از انقلاب شکوهمند اسلامی و جنگ تحمیلی، در سال ۱۳۶۷ به بهرهبرداری کامل رسید. همانگونه که واضح است در جهان رقابتی امروز، افزایش بهرهوری و کاهش هزینهها و قیمت تمام شده، نقطه مشترک تمام صنایع میباشد که مسلماً صنعت فولاد نیز از این قاعده مستثنی نمیباشد؛ لذا همواره در واحد نسوز شرکت فولاد خوزستان کاهش هزینه یکی از دغدغههای مدیران و روسا و کارکنان بوده است. از این رو در این مقاله بر آن شدیم تا با بررسی آماری-تحلیلی نرخ مصارف نسوز در یک دهه گذشته علاوه بر مطالعه روند نرخ مصرف نسوز و علل آن، چالشهای آینده را نیز گوشزد نماییم.

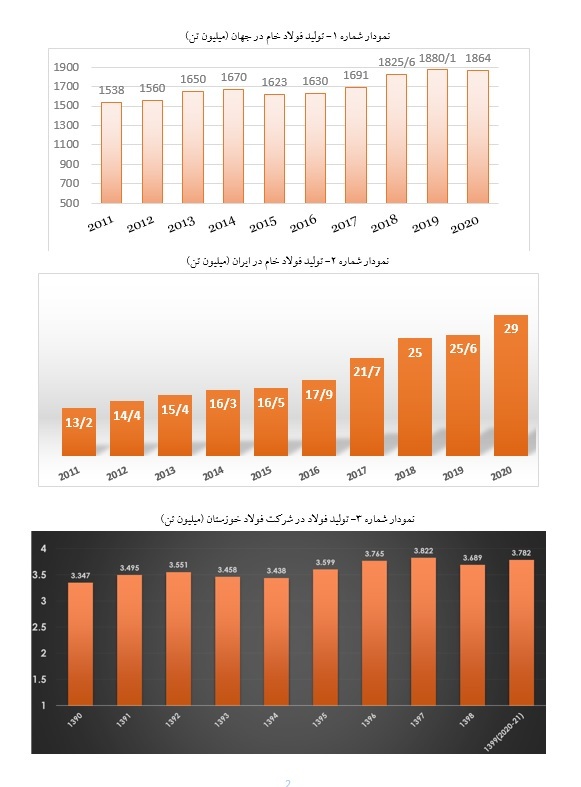

در ابتدا با نگاهی به روند تولید فولاد خام در جهان، ایران و شرکت فولاد خوزستان که در نمودارهای زیر آمده است به بررسی موقعیت شرکت فولاد خوزستان در مقایسه با روند تولید فولاد در جهان و ایران پرداخته میشود. نمودارهای شماره ۱، ۲ و ۳ تولید فولاد در دهه گذشته را به ترتیب در جهان، ایران و شرکت فولاد خوزستان را نمایش میدهند. همانطور که از نمودارها پیداست در هر سه نمودار روند تولید افزایشی بوده است. در مقیاس جهانی تولید فولاد خام در فاصله سالهای ۲۰۱۱ تا ۲۰۲۰ رشد ۲۱ درصد بوده است. این میزان در کشور عزیزمان ایران ۱۲۰ درصد و در شرکت فولاد خوزستان ۱۶ درصد بوده است.

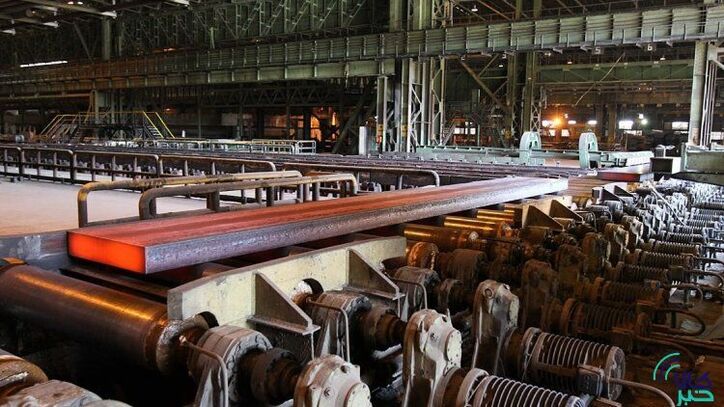

عمده دلیل افزایش تصاعدی تولید در کشور نصب و راه اندازی کارخانجات فولادی جدید بوده است؛ ولی شرکت فولاد خوزستان با وجود عدم راه اندازی پروژه افزایش ظرفیت خاصی و تنها با افزایش بهره وری توانسته است از این قافله عقب نمانده و با پیگیری طرحهایی نظیر کاهش توقفات و بهبود کیفیت اسفنجی، به رشد ۱۶ درصدی در دهه گذشته دست یابد و با تولید نزدیک به ۳.۸ میلیون تن در سال گذشته، با حفظ جایگاه خود را در رتبه دوم در کشور، ۱۳ درصد تولید فولاد خام کشور را نیز تولید کند.

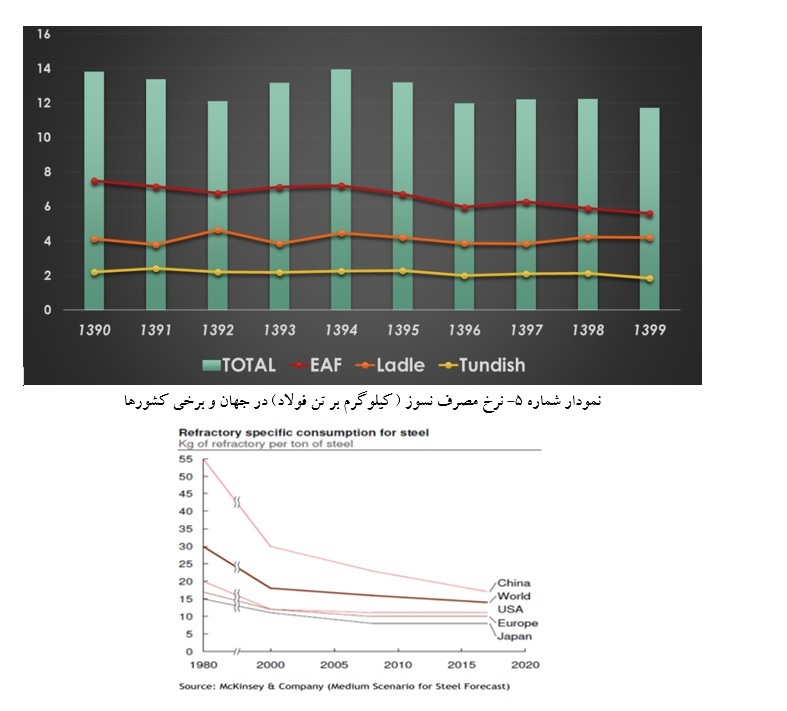

در بخش نسوز که یکی از پارامترهای مهم تاثیرگذار بر هزینههای تولید و قیمت تمام شده میباشد روند کاهشی طبق نمودار شماره ۴ میباشد. همان گونه که در این نمودار پیداست، درصد کاهش مصرف نسوز در یک دهه گذشته ۱۵ درصد بوده است. با نگاهی به نمودار شماره ۵ که روند میانگین نرخ مصرف نسوز جهان را به همراه کشورهای صاحب نامی همچون چین، آمریکا، ژاپن و منطقه اروپا نشان میدهد؛ میانگین مصرف جهانی نسوز در حدود ۱۵ کیلوگرم بر تن دیده میشود که این عدد در شرکت فولاد خوزستان و با وجود تمام موانع از جمله نو نبودن تکنولوژی به کار رفته، تحریمهای ظالمانه و کمبود قطعات یدکی، توانسته در ادامه مسیر کاهشی خود به عدد ۱۱.۷ کیلوگرم بر تن در سال ۱۳۹۹ دست یابد. این عدد علاوه بر اینکه کمترین میزان نرخ مصرف سالیانه مواد نسوز در تمام سالهای بعد از راهاندازی شرکت میباشد؛ حدود ۲۰ درصد از میانگین مصرف جهانی نیز پایینتر است.

شایان ذکر است که همزمان با کاهش مصارف نسوز و در تعاملی سازنده با تامین کنندگان داخلی، فولاد خوزستان توانست با اتکا و اعتماد به توان داخلی، محصولات ساخت داخل را در طیف متنوعی که تا پیش از این تنها از خارج تامین میشد؛ در ابتدا تست و در نهایت با موفقیت بکار گیرد. شماری از این اقلام به قرار زیر است:

- آجرهای عایق کم آهن در گریدهای ۲۳ و ۲۶

- جرم گانینگ کم آهن کوره احیا در دو نوع عایق و دنس

- آجرهای کربن-منیزیتی کورههای قوس الکتریکی

- جرم تعمیر سرد کورههای قوس الکتریکی

- جرم تعمیر گرم مگدولومیتی کورههای قوس الکتریکی

- صفحه و نازلهای پاتیل در هر دو تایپ NYPH و CS۸۰

- مکانیسم دریچه کشویی پاتیل تایپ CS۸۰

- شرود پاتیل

- استوپر تاندیش اسلب

- نازل غوطه ور تاندیش اسلب

- نازلهای بالا و پایین سیستم تیوب چنجر

در ضمن نسوز کوره احیا زمزم ۱ و سیستم تیوب چنجر ماشین اسلب ۲ بدون حضور کارشناسان خارجی با موفقیت کامل نصب، راه اندازی و به بهرهبرداری رسیدند.

عواملی که در تحقق این کاهش چشمگیر موثر بوده است به قرار زیر میباشد:

- تغییراتی در نقشه فلزی و نسوزی کوره، پاتیل و تاندیشها با هدف افزایش ظرفیت و افزایش ایمنی

- افزایش تولید شمش فولادی با اجرای طرحهای موضعی نظیر سیستم تزریق اکسیژن-کک-آهک در کورههای ۱ و ۲

- نصب و راهاندازی کوره پاتیلی جدید شماره ۴

- بهبود کیفی قراضه و به ویژه آهن اسفنجی تولیدی با روش تزریق گاز طبیعی

- نصب و راهاندازی سیستم نازل چنجر در هر دو ماشین اسلب و افزایش ذوب بر تاندیش

همانگونه که از عوامل متنوع و موثر پیداست، دستیابی به این هدف بدون تلاش و همکاری تنگاتنگ همه واحدهای مجموعه فولاد خوزستان؛ از واحد خرید گرفته تا واحدهای تولید و نت بخشهای مواد اولیه، احیا و فولادسازی ممکن نبوده است.

چالشهای پیش روی واحد نسوز به قرار زیر است:

- بازنشستگی و کمبود سرمایه انسانی در تمام ردههای سازمانی و عدم امکان جانشین پروری

- خروج نیروی انسانی از واحد نسوز به دلیل فشردگی و سختی طبیعت کار

- نوسان کیفی مواد نسوز ناشی از نوسانات قیمت ارز و عدم دسترسی تامین کنندگان به مواد مناسب

- اجرای عملیاتهای نسوزکاری در سایت تولیدی و در شرایط پر استرس به دلیل نبود سایت مجزا

- عدم وجود پرهیترهای کافی و با تکنولوژی روز جهت گرم آرایی پاتیلها و تاندیشها

منابع:

- کاتالوگ معرفی شرکت فولاد خوزستان

- آمارها از سایت worldsteel.com

- Global Refractories Market – Magmin ۲۰۱۵

علی اکبر میزانی

رئیس دفتر فنی نسوز، دانش آموخته کارشناسی مواد - سرامیک از دانشگاه علم صنعت ایران

منبع: فولاد خوزستان

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

کاشت نهال یادبود توسط وزیر علوم، تحقیقات و فناوری در فولاد مبارکه

کارخانه کک طبس، موتور محرکه اشتغالزایی در منطقه

کلنگزنی "مدرسه روستای شکاره" با حمایت فولاد اکسین خوزستان و حضور استاندار در هفته دولت

استقبال چشمگیر خبرنگاران و نمایندگان خبرگزاریها از نشست مدیرعامل فولاد اکسین خوزستان

فولاد اکسین الگویی در توجه به رسانه و مسوولیتهای اجتماعی است

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه

آقاجانلو: آمادگی بخش معدن ایران برای توسعه صادرات و ارایه خدمات فنی به ازبکستان/ توجیمیرزایوا: تمایل اُزبکها برای واردات محصولات فولادی از ایران