تامینکنندگان سنگ آهن فراخوانده شدند

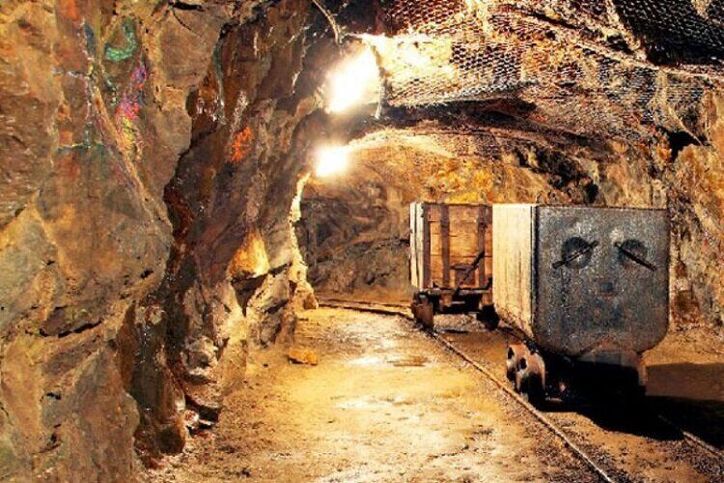

به گزارش میمتالز، در این راستا مدیر بازرگانی شرکت معدنی و صنعتی چادرملو با اشاره به اینکه برای تامین مواد اولیه مورد نیاز تولید از چند روش بهره میگیریم، گفت: امسال با توجه به کاهش ذخایر معدن فعلی چادرملو، با فراخوانهای عمومی از تمامی تامینکنندگان سنگآهن بومی و خارج از استان و همچنین معادن کوچک مقیاس برای تامین نیاز خود کمک میگیریم.

حسین اطمینان به عمر کوتاه معدن فعلی چادرملو اشاره کرد و افزود: در خوش بینانهترین حالت ممکن عمر معدن چادرملو ۵ سال و از دیدگاه کارشناسی به مدت ۳ سال ذخیره سنگآهن دارد و میتواند نیاز این شرکت را تامین کند.

وی خاطرنشان کرد: بنابراین ناچار هستیم برای افزایش طول عمر معدن چادرملو در کنار عملیات استخراج، ۳۰ تا ۴۰ درصد از سنگآهن مورد نیاز را خریداری کنیم.

وی با اشاره به این مطلب که برای حل این معضل تامینکنندگان استان یزد را شناسایی کردهایم، یادآور شد: دو تامینکننده در استان یزد و دو تامینکننده دیگر از خارج از استان در سال گذشته به یاری ما آمدند و ما ۳۳ درصد از نیاز سنگآهن خود را از این ۴ تامینکننده سنگآهن خریداری کردیم؛ که عدد قابل ملاحظهای است.

وی در خصوص عیار سنگآهنهای خریداری شده به «دنیایاقتصاد» گفت: با توجه به آنالیز خطوط، کلاسبندی لازم انجام شد و به صورت ترکیبی از سنگآهنهای خریداری شده استفاده کردیم. وی به دیگر راهکار تامین مواد اولیه موردنیاز چادرملو که بحث اکتشافات معدنی است اشاره کرد و تصریح کرد: چادرملو با در اختیار داشتن دستگاههای جدید حفاری، اکتشافات جدیدی را به ویژه در معدن D ۱۹ در پیش خواهد داشت و با توجه به اینکه ذخایر این معدن قطعی است بهرهبرداری از آن به زودی محقق میشود.

رکوردهای تولید

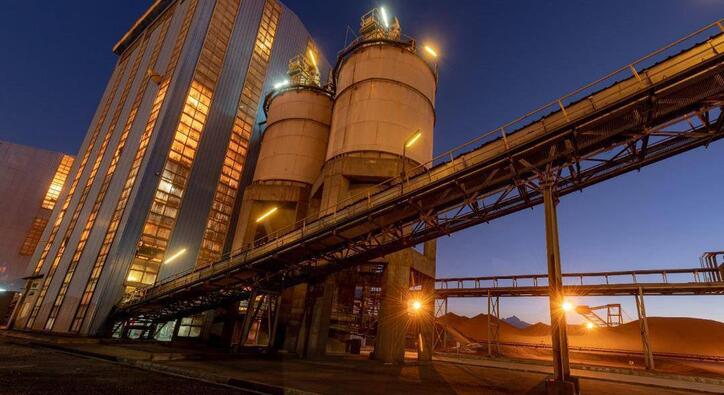

شرکت معدنی و صنعتی چادرملو در سال ۱۴۰۰ توانست بیش از ۱۲ میلیون تن کنسانتره به تولید برساند. همچنین در کارخانه گندلهسازی چادرملو رکورد تولید ۳ میلیون و ۸۰۰ هزار تن گندله به ثبت رسید. این در حالی است که چادرملو در کارخانه شمش فولاد خود بیش از یک میلیون و ۵۰ هزار تن شمش فولادی تولید کرد.

عدم توقف برنامه صادراتی فولاد

شرکت معدنی و صنعتی چادرملو در نظر دارد ۱۵۰ هزار تن بیلت در سال ۱۴۰۱ صادر کند. این شرکت با وجود برنامه وضع عوارض صادراتی از سوی وزارت صمت، برای تامین ارز مورد نیاز طرحهای توسعهای خود این اقدام را صورت میدهد که با محاسبات صورت داده شده از سوی چادرملو، رقم ۲۶۰ میلیارد تومان عوارض صادراتی را باید پرداخت کند و این رقم به هزینههای شرکت اضافه خواهد شد. این شرکت طی اطلاعیهای به سازمان بورس اعلام کرده است که در صورت پرداخت چنین رقمی، با توجه به حجم عملکرد چادرملو، رقم عوارض اثر چندانی بر عملکرد شرکت نخواهد گذاشت.

قراردادهای روی میز مدیرعامل

شرکت معدنی و صنعتی چادرملو از پیشگامان ورود به عرصه بومیسازی در فرآیند تولید از معدن تا فولاد و از نخستین شرکتهایی است که در سالهای اخیر، داخلیسازی قطعات و تجهیزات مورد نیاز خود را با تکیه بر خلاقیت و توانمندی صنعتگران داخلی و شرکتهای دانشبنیان به طور جدی دنبال کرده و در این راستا سرمایهگذاریهای عظیمی نیز انجام داده است.

به تازگی مدیر عامل چادرملو از انعقاد قرارداد با شرکت فولاد اسفراین، برای بومیسازی رولرهای تجهیز HPGR که در واحد خردایش کنسانتره مورد استفاده قرار میگیرند و نیازمند برخورداری از دانش بالایی است را از جمله گامهای عملی در جهت بهرهگیری از دانش فنی داخلی خبر داد.

یکی دیگر از قراردادهای مهم چادرملو در سال گذشته با شرکت صنایع مس باهنر جهت ساخت باس تیوبهای مسی است که در ترانسفورماتور کوره قوس الکتریک و کوره پاتیلی فولادسازی از آن استفاده میشود و ساخت این قطعه در این سایز برای اولین بار در کشور انجام میشود. بیش از ۳۰ هزار قطعه صنعتی در چادرملو بومیسازی شده است به طوریکه در بخش کنسانترهسازی بالای ۹۰درصد قطعات و تجهیزات ساخت داخل است، در کارخانه گندلهسازی بالای ۹۵ درصد بومیسازی شده است، در کارخانه فولادسازی بالای ۸۰ درصد قطعات بومیسازی شده و در کارخانه احیای مستقیم که هنوز نوپا است و دو سال است که بهرهبرداری از آن آغاز شده حدود ۷۰ درصد قطعات و تجهیزات آن بومیسازی شده است.

چادرملو در بخش مکانیکال نیز نزدیک به ۸۵ درصد از قطعات و تجهیزات را بومیسازی کرده است که پیشرفت قابل قبولی است و میتوان گفت که در کارخانه کنسانتره و گندلهسازی به صورت انگشت شمار قطعاتی هستند که هنوز داخلیسازی نشدهاند.

این رویکرد زیر بنایی علاوه بر جلوگیری از خروج و صرفهجویی ۲۰ میلیون یورو ارز، زمینه ارتقای دانش فنی متخصصان داخلی را نیز فراهم کرده است.

منبع: دنیای اقتصاد

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

کاشت نهال یادبود توسط وزیر علوم، تحقیقات و فناوری در فولاد مبارکه

کارخانه کک طبس، موتور محرکه اشتغالزایی در منطقه

کلنگزنی "مدرسه روستای شکاره" با حمایت فولاد اکسین خوزستان و حضور استاندار در هفته دولت

استقبال چشمگیر خبرنگاران و نمایندگان خبرگزاریها از نشست مدیرعامل فولاد اکسین خوزستان

فولاد اکسین الگویی در توجه به رسانه و مسوولیتهای اجتماعی است

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه

آقاجانلو: آمادگی بخش معدن ایران برای توسعه صادرات و ارایه خدمات فنی به ازبکستان/ توجیمیرزایوا: تمایل اُزبکها برای واردات محصولات فولادی از ایران