بومیسازی به یاری «چشم اسفندیار» فولاد میآید

به گزارش می متالز، شرکتهای فولادساز مانند فولاد مبارکه، ذوب آهن اصفهان، فولاد خوزستان، فولاد هرمزگان، فولاد خراسان، فولاد چادرملو و... با تیم بزرگی حضور یافته بودند تا از این فرصت بهره ببرند. شرکتهای دانشبنیان نیز که در بهار توجه قرار دارند، سعی در نمایش و معرفی توانمندیهای خود در این دورهمی جدی فولادی داشتند. در این میان بازار رسانههای مکتوب و غیرمکتوب و رسانههای مجازی نیز که با گروهی ۱۴۰ نفره، این رویداد بزرگ فولادی را پوشش میدادند هیچ چیز را از چشم تیزبین خود دور نداشته و مذاکرهها و قراردادهای دو طرفه شرکتها را زیر نظر داشته و در این باره مصاحبههای زیادی با مدیران آنها داشتند.

در این زمینه، با محمدرضا بنائیان مدیر ناحیه فولادسازی و ریختهگری مداوم شرکت فولاد مبارکه گفتوگویی انجام دادیم تا رویکرد این واحد بزرگ ملی فولادی را در زمینه بومیسازی جویا شویم.

نظرتان را درباره این جشنواره و تفاوت آن را با سایر جشنوارهها و همایشهای با موضوع فولاد بفرمایید.

برگزاری این جشنواره برخلاف سایر جشنوارهها، برای فولادسازان فرصتی را ایجاد کرد که تامینکنندگان خود را در داخل بشناسند و از تامینکنندگان خارجی به تامینکنندگان داخلی سوئیچ کنند. این اتفاق مهمی است که به ما کمک بسیار میکند. از طرف دیگر به تامینکنندگان هم فرصتی میدهد تا زمینههای کاری خودشان را بشناسند و فعالیتهای خود را در آن توسعه دهند.

فولاد مبارکه مانند دیگر شرکتهای بزرگ، «وندرلیست» خودشان را دارند و قطعات مورد نیاز را از این فهرست تهیه میکنند. راه یافتن شرکتهای تامینکننده به این وندرلیست کار سختی است. پس از این جشنواره، تا چه حد این کار برای آنها تسهیل میشود و به چه چیزهایی بستگی دارد؟

حضور شرکتهای داخلی در وندرلیست فولاد مبارکه، به کیفیت کار شرکتهای داخلی بستگی دارد. البته من به عنوان مسئول ناحیه فولادسازی همواره به دنبال این بودم که قطعات، تجهیزات و مواد مصرفی کارخانه را از شرکتهای داخلی تامین کنم اما بایدها و الزامهایی را برای آنها تعریف کردیم که باید برای حفظ خط تولید فولاد مبارکه و کیفیت محصولات فولادی رعایت شود یعنی اینطور نیست که شرکتی ادعا کند کاری را میتواند انجام دهد و ما با آنها قرارداد ببندیم بلکه تلاش ما این است که کیفیت کار آنها را ارتقا دهیم حتی بالاتر از شرکتهای خارجی. نمونههایی هم داشتیم که کمک کردند محصولی که از داخل خریداری کردیم، عمر طولانیتر و کیفیت و بازدهی بیشتری نسبت به نمونه خارجی داشته باشد، مثل لانس اکسیژن. نمونههای خارجی لانس اکسیژن مورد نیاز فولاد مبارکه، عمری برابر با ۸۰ تا ۱۲۰ ذوب دارد اما در نمونه ایرانیاش تا ۵۰۰ذوب هم داشتیم. یعنی بهرهوری قطعه خارجی حدود ۳۰ تا ۴۰ درصد اما بهرهوری نمونه داخلی ۷۰ تا ۸۰ درصد بوده است. شرکتهای داخلی متعددی هستند که با ما کار میکنند و از آنها راضی هم هستیم.

از این شرکتها حمایت کردید؟

بله، آقایان فقط بیس ساخت را داشتند و وقتی با کارشناسان داخلی شریک شدند و آنچه که نیاز فولاد بود را دنبال کردند، به نتیجه رسیدند. در این جشنواره مطرح میشود که شرکتهای تامینکننده داخلی از ابتدای راه حمایت شرکتهای فولادی را داشته باشند.

خوشبختانه مدیرعامل فولاد مبارکه نظرشان این است که ما باید از ابتدا در کنار تامینکنندگان باشیم حتی حمایتهای مالی شود و ریسک انجام کار درست را بپذیریم. این نگاهی است که فولاد مبارکه دارد و فکر میکنم درست است؛ امیدوارم تامینکنندگان نیز از این فرصت در کنار فولاد مبارکه استفاده کنند تا آنچه که تا به حال نتوانستیم به تامینکننده داخلی سوئیچ کنیم، از این پس عملیاتی شود.

فولاد مبارکه به طور عمده در چه قطعاتی بومیسازی دارد و میتوان به ساخت آن از سوی شرکتهای داخلی امیدوار بود؟

اگر بخواهیم دستهبندی کنیم، نیازهای فولاد مبارکه در ۲ دسته قرار میگیرد؛ یک دسته قطعات و تجهیزات الکتریکی، مکانیکی و اتوماسیون کارخانه است و دسته دیگر تامین قطعات مصرفی فولاد مبارکه مثل الکترود، آلیاژها و...

درباره تولید الکترود گرافیتی نتوانستهایم به جایی برسیم. در این زمینه چه کارهایی انجام شده است؟

خوشبختانه یکی دو کارخانه داخلی ادعا کردهاند که میتوانند الکترود گرافیتی را تولید کنند و ما هم با آنها مذاکره کردیم حتی بر اساس دستور آقای عظیمیان، مبالغی هم پیشپرداخت کردیم تا بتوانند کار خود را شروع کرده و حرکت کنند که امیدواریم کارشان به نتیجه برسد.

الکترود گرافیتی اردکان که فولاد مبارکه نیز در آن سهم دارد، به کجا رسید؟

ما شرکت توباکربن را داریم که با این پروژه شریک است و تایلت آن ساخت الکترود گرافیتی است. سازندههایی هم ادعا کردند در این زمینه به جایی رسیدهاند که با آنها تا حدی جلو رفتهایم تا الکترود بومیسازی شود. به این نتیجه نزدیکیم. الکترود گرافیتی، پاشنه آشیل صنعت فولاد است و با توجه به اینکه بیشتر فولادسازان کشور با روش قوس الکتریکی تولید میکنند، به این ماده بسیار وابسته هستند.

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

مسیر تازه توسعه کشور با شعار «صنعت پیشران، معدن ارزشآفرین و تجارت هوشمند»

وزیر علوم، تحقیقات و فناوری وارد فولاد مبارکه شد

دومین محموله بینالمللی تجهیزات معدنی به پروده ۴ طبس رسید/ فاز دیگری از توسعه معدنی طبس محقق شد

بازدید وزیر علوم از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه

بازدید میدانی مدیرعامل فولاد مبارکه از روند پیشرفت پروژههای توسعه آهنسازی این شرکت

حضور مجتمع مس شهربابک در دومین نمایشگاه بینالمللی گوهرسنگها

گامهای استوار در مسیر آموزش، توسعه اکتشاف و همافزایی سازمانی

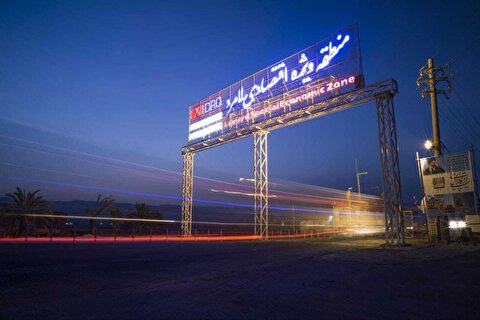

بهبود مستمر ارزش های سازمانی نتیجه ارزیابی بهرهوری در منطقه ویژه لامرد

گزارش تصویری از بازدید وزیر علوم از مرکز نوآوری فولاد مبارکه در دانشگاه صنعتی اصفهان

بازدید وزیر علوم از مرکز نوآوری فولاد مبارکه در دانشگاه صنعتی اصفهان

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه

آقاجانلو: آمادگی بخش معدن ایران برای توسعه صادرات و ارایه خدمات فنی به ازبکستان/ توجیمیرزایوا: تمایل اُزبکها برای واردات محصولات فولادی از ایران