مغفول ماندن بازارهای صادراتی آلومینیوم

به گزارش میمتالز، مرتضی ساریانی بیان کرد: انواع تیغه کرکرههای اتوماتیک آلومینیومی در شرکت کوتوال تولید میشود. در تولید این محصول، از شمش و بیلت آلومینیومی به منظور ذوب در کورههای DC استفاده میکنیم که نوسان قیمت مواد اولیه در سطح بازار، شرایط تولید را بیش از پیش دشوار ساخته است.

وی افزود: قطعی برق، یکی از مهمترین معضلاتی است که در حال حاضر با آن مواجه هستیم. روزهای شنبه و یکشنبه، برق مجموعه قطع میشود و این مسئله منجر به کاهش تولید طی چند هفته اخیر شده است. البته اطلاعرسانی لازم در این زمینه انجام شده و ما روز یکشنبه به طور کامل تولید خود را متوقف میکنیم. از سوی دیگر، قیمت حاملهای انرژی طی یک سال اخیر، به شدت رشد پیدا کرده است و اکثر تولیدکنندگان کوچکمقیاس، با کمبود نقدینگی برای پرداخت هزینههای انرژی مواجه شدهاند. افزایش قیمت گاز و برق، شرایط ادامه فعالیت واحدهای تولیدی را در هالهای از ابهام قرار داده است و مشخص نیست که بتوانند در چنین شرایطی به فعالیت خود ادامه دهند یا ناچار به توقف تولید خواهند شد.

مدیرعامل شرکت کوتوال عنوان کرد: در حالی که حقوق نیروی انسانی در سال جاری بیش از ۵۰ درصد افزایش یافته است، شاهد رشد بیش از ۱۰۰ درصدی هزینههای تولید هستیم و بر همین اساس میتوان گفت سود چندانی عاید تولیدکنندگان نمیشود. نیروی انسانی پس از فعالیت کوتاهمدت در یک واحد تولیدی، انگیزه خود را از دست میدهد و به دنبال اشتغال در بخشهای غیر مولد خواهد رفت. در حال حاضر، قیمت یک کنتاکتور معمولی برق، به بیش از ۴۵۰ هزار تومان رسیده است و زمانی که برق مجموعه به یک باره قطع میشود، باید نسبت به تعویض آن اقدام کنیم. همچنین این معضل باعث آسیب به مبدلهای برق کارخانه و ضرر ۸۰ میلیون تومانی برای مجموعه شده است که رقم بسیار بالایی تنها برای یک مبدل در خط تولید است.

عرضه قالبهای فولادی تقلبی در بازار

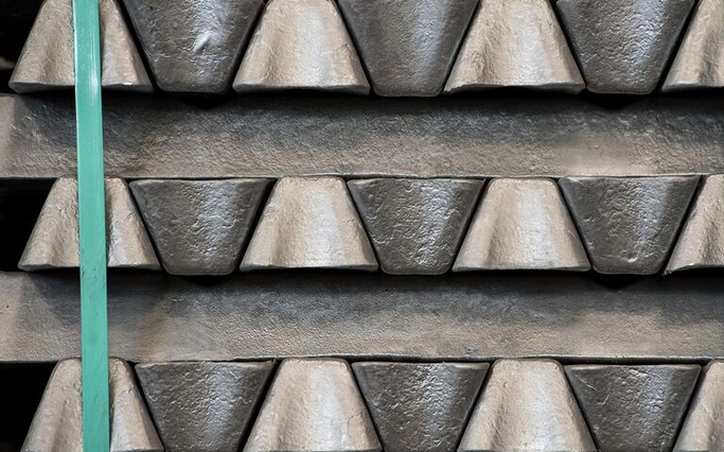

ساربانی در ادامه به فرایند تولید تیغه کرکرههای آلومینیومی اشاره کرد و گفت: شمش آلومینیومی پس از ریختهگری در کوره DC به بیلت تبدیل میشود. در واقع ما نیازمند بیلت برای تولید پروفیل آلومینیومی هستیم تا بتوانیم در ادامه آن را به تیغه کرکره تبدیل کنیم. به منظور تولید بیلت، DC فلز مذاب درون کوره از طریق فیلترهای انتقال و توزیع مذاب که با آسترهای نسوزی که در قسمتهای مختلف سیستم به کار رفتهاند، به واحدهای گاز زدایی، فیلتراسیون و در نهایت انجماد با استفاده از مبردهای مستقیم عمودی انتقال پیدا میکند. اگر به هر دلیل موفق به تولید بیلت نشویم، این محصول را از شرکتهای معتبر داخلی خریداری میکنیم. سپس بیلت به دست آمده در دمای ۴۵۰ درجه سانتی گراد حرارت داده میشود و در ادامه قالبگیری با استفاده از قالبهای فولادی که قیمت آنها نیز به شدت رشد پیدا کرده است، صورت میپذیرد. قیمت هر قالب در حدود ۱۰ تا ۱۴ میلیون تومان است و اگر عملیات قالبگیری با خطا همراه شود، ناچار به استفاده از قالب جدید خواهیم شد. متاسفانه انواع قالب با برندهای تقلبی در سطح بازار فروخته میشود که ممکن است تولید پروفیل را با مشکل همراه کند.

وی اضافه کرد: در ادامه بیلت آلومینیوم به کرایدل دستگاه اکستروژن متصل میشود و رام با فشار بیلت را به جلو حرکت میدهد تا بیلت وارد کانتینر با دمای ۴۵۰ درجه سانتی گراد شود. در اثر فشار وارد شده، دما افزایش پیدا میکند و مواد نیمهمذاب و خمیری مانند از داخل قالب عبور کرده و پروفیل را میسازد. در ادامه وجود نیروهای اصطکاکی، به میزان قابل توجهی باعث افزایش فشار دستگاه پرس شده و پروفیل اکسترود شده به صورت دستی و یا اتوماتیک از آن خارج میشود. این کار فشار را به شدت کاهش میدهد و به تولید پروفیل کمک شایانی میکند. اگر این مهم به صورت اتوماتیک صورت پذیرد، به وسیله دستگاه پولر انجام میشود و این دستگاه، پروفیل آلومینیومی را به طور یک دست و با قدرت یکسان بیرون میکشد و روی ریلهای مقابل دستگاه قرار میدهد. در ادامه محصول مورد نظر به میز خنککننده منتقل و بعد از خنک شدن پروفیلهای آلومینیومی، روی استریج هدایت میشود. سپس عملیات ایجینگ پروفیل (پیرسختی) انجام میشود و در نهایت پس از برشکاری در مقاطع مختلف، رنگکاری بر اساس سفارش مشتریان صورت میپذیرد و در قالب تیغه کرکره به نقاط مختلف کشور ارسال میشود.

نوسان نرخ ارز به ضرر تولیدکنندگان

مدیرعامل شرکت کوتوال ضمن اشاره به نوسان قیمت آلومینیوم در بازارهای جهانی، تصریح کرد: با توجه به اینکه قیمتگذاری آلومینیوم بر اساس بورس فلزات لندن انجام میشود و قیمت این فلز تا مرز دو هزار و ۳۰۰ دلار به ازای هر تن کاهش یافته است، بنابراین تعدادی از تولیدکنندگان داخلی اقدام به خرید حجم بالایی از شمش از بورس کالای ایران و دپوی آن در انبار خود میکنند که این مسئله، منجر به افزایش قیمت مواد اولیه در بازار میشود. در حالی که واحدهای کوچک صنعتی نیازمند حداقل ۵۰ تا ۱۰۰ تن ماده اولیه هستند، باید شمش مورد نیاز خود را با قیمت بیشتری از همین تولیدکنندگان خریداری کنند. از سوی دیگر، تولیدکننده داخلی نمیداند قیمت آلومینیوم در آینده چه خواهد شد و زمانی که با نرخ دلار مشخصی اقدام به خرید شمش میکند، اگر قیمت فلزات در بورس فلزات لندن و نرخ دلار در داخل دچار نوسان شود، بنابراین ممکن است با زیان مالی مواجه شود. ما در حدود سه میلیارد تومان به ازای خرید مواد اولیه در دو سال پیش ضرر کردیم و چارهای جز ادامه فعالیت خود در چنین شرایطی نداشتیم. در حالی که قرارداد صادرات محصولات خود را به کشور عراق منعقد کرده بودیم، اما همزمان با کاهش نرخ دلار و افزایش قیمت شمش، متحمل چنین خسارت سنگینی شدیم.

ساریانی با اشاره به صادرات محصولات این شرکت به کشور عراق، اذعان کرد: در حال حاضر مشغول تولید رادیات آلومینیومی جدید و بازاریابی برای صادرات این محصول به کشورهای همسایه به ویژه عراق و آذربایجان هستیم؛ چراکه از دانش روز و دستگاه مدرن اکستروژن که ساخت کشور چین است، در مجموعه استفاده میکنیم و محصولات با کیفیت عالی تولید میشوند. متاسفانه تیغه کرکرههای بیکیفیت در سطح بازار که با استفاده از ضایعات آلومینیومی تولید شده است، با قیمت کمتر نسبت به نمونههای مشابه فروخته میشود و خریداران نیز دانش و اطلاعات کافی در خصوص نمونههای اصلی این محصول ندارند. رنگ پودری استفاده شده در محصولات ما، از ضمانت ۱۰ ساله برخوردار است؛ در حالی که نمونههای مشابه با کمترین کیفیت در ماده اولیه و رنگ، در سطح بازار فروخته میشود.

اجرای طرح توسعه دشوار شده است

وی با اشاره به تاثیر تحریم، تصریح کرد: افزایش نرخ ارز، مهمترین معضلی است که به دنبال تحریمها در بازار به وجود آمده است. ضمن اینکه تحریمهای داخلی شرایط تولید را دشوار ساخته است و متاسفانه دولت نیز از تولیدکنندگان حمایت نمیکند. ما برای اجرای طرح توسعه، به دنبال دریافت تسهیلات ۳۰ میلیارد تومانی بودیم که پس از یک سال، موفق به دریافت وام نشدیم. بسیاری از واحدهای کوچک تولیدی به دلیل کمبود نقدینگی، ناچار به تعطیلی شدهاند و اگر شرایط به همین شکل ادامه پیدا کند، شاهد تعطیلی روزافزون این واحدها خواهیم بود.

مدیرعامل شرکت کوتوال در پایان یادآور شد: صنعت آلومینیوم از پتانسیل فراوانی برای درخشش در بازارهای بینالمللی برخوردار است و اگر دولت حمایت از تولیدکنندگان را در دستور کار قرار دهد، میتوانیم حضور موفقی در سطح منطقه داشته باشیم.

منبع: فلزات آنلاین

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه