ارائه طرحهای سرمایهگذاری فناورانه شرکتهای دانشبنیان به صنعت

به گزارش میمتالز، دومین رویداد سرمایهگذاری مشترک بین شهرک علمی و تحقیقاتی اصفهان و شرکت پشتیبانی و توسعه فناوری و نوآوری فولاد مبارکه برگزار شد.

در این مراسم پس از تلاوت آیاتی چند از قرآن کریم و پخش سرود ملی جمهوری اسلامی ایران، ۴ شرکت «آریا سنجش آسیا»، «محرکه گستر آرشید»، «پایا مغناطیس پارتاک» و «سهند آهن و فولاد خاورمیانه» به معرفی شرکت و ارائه طرحهای سرمایهپذیر پرداختند.

در ابتدا ابراهیم اسلامی، رئیس هیات مدیره شرکت آریا سنجش آسیا، با اشاره به تأسیس شرکت طی سال ۱۳۹۴ در شهرک علمی و تحقیقاتی اصفهان اظهار کرد: این شرکت که در زمینه ساخت انواع حسگرهای اندازهگیری وزن و نیرو با کلاس دقت C فعال است، به تازگی موفق شد گواهی استاندارد (استاندارد ۶۶۳۵) محصولات خود را از سازمان ملی استاندارد اخذ کند.

وی افزود: این محصولات در صنایع آهن و فولاد و سایر فلزات جهت توزین در بخشهای مختلف و یا صنایع بالادست برای توزینهای غیر متعارف که نیازمند سفارشیسازی است استفاده میشود. به طور کلی این نوع محصول در همه واحدهای تولیدی نیازمند به اندازهگیری نیرو و وزن کاربرد دارد.

اسلامی درباره اهمیت این محصول نیز گفت: حسگرهای اندازهگیری وزن و نیرو همواره مورد نیاز کشور و ساخت آن مستلزم وجود دانشفنی است. این دانش فنی اکنون در دست متخصصان ایرانی قرار دارد.

کارخانه هوشمند با پلتفرم اینترنت اشیا صنعتی

در گام دوم احمد رضا شفیعی، مدیرعامل شرکت محرکه گستر آرشید، در ارائه طرح «پلتفرم اینترنت اشیا صنعتی» با اشاره به تأسیس این شرکت در سال ۱۳۹۵ و پذیرش آن در شهرک علمی و تحقیقاتی اصفهان طی سال ۱۳۹۷، گفت: پلتفرم یاد شده در دو بخش سختافزار و نرمافزار تشکیل شده که بخش سختافزاری آن وظیفه کنترل تجهیزات و فرایندهای صنعتی و همچنین جمع آوری داده را بر عهده دارد و بخش نرمافزاری آن وظیفه واسط کاربری تحت web جهت پیکرهبندی سختافزار، پایش دادهها و اعمال دستورات کنترلی را انجام میدهد.

وی تصریح کرد: این محصول در پایش وضعیت و کنترل تجهیزات و فرآیندهای صنعتی، کارخانه هوشمند، تعمیر و نگهداری هوشمند، مدیریت داراییها، کشاورزی و ساختمان هوشمند، مدیریت انرژی، شبکه هوشمند (توزیع برق) و مواردی از این قبیل کاربرد دارد.

مدیرعامل شرکت محرکه گستر آرشید با بیان اینکه استفاده از چنین محصولاتی هنوز در ایران به رویکرد اصلی صنایع تبدیل نشده است، گفت: در سال ۲۰۲۰ ارزش بازار ۲۰۰ میلیارد دلاری برای این بخش ثبت شده که پیشبینی میشود تا سال ۲۰۳۰ به بیش از یک هزار میلیارد دلار افزایش یابد. همچنین اندازه بازار این محصول در حوزه کشاورزی (گلخانه) ۶۰ هزار میلیارد تومان است.

کاهش مصرف انرژی با استفاده از مگنتهای جرثقیلی

در بخش سوم مسعود باقری، مدیرعامل شرکت پایامغناطیس پارتاک، اظهار کرد: این شرکت در سال ۱۳۹۸ تأسیس و در شهرک علمی و تحقیقاتی اصفهان مستقر شد. اولین میز مگنت صنعتی بر اساس فنّاوری EPN توسط این شرکت ساخته شد. به علاوه موفق به عقد چندین قرارداد مشاوره در حوزه محصولات مختلف همچون جرثقیل مذاببر شدیم.

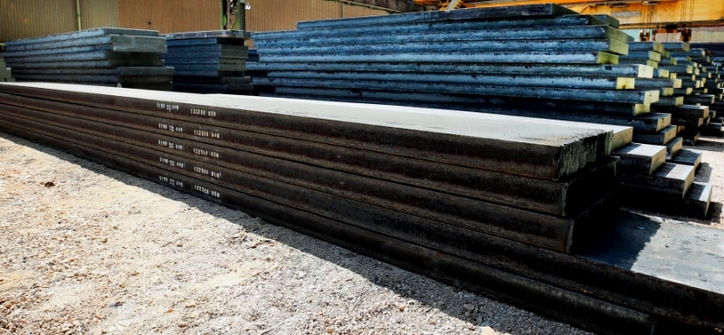

وی افزود: مگنت جرثقیلی یکی از محصولات اصلی شرکت محسوب میشود که در حمل قطعات بزرگ مغناطیسی مثل آهن، فولاد و چدن نقش ویژهای دارد. در نتیجه استفاده از این محصول، فضای انبار به صورت بهینه مورد استفاده قرار گرفته و سرعت بارگیری و تخلیه بار افزایش مییابد.

مدیرعامل شرکت پایامغناطیس پارتاک گفت: فناوری به کار رفته در این محصول، امکان استفاده از آن در صنایع مختلف از جمله صنایع نظامی را فراهم کرده است. به طور کلی میتوان گفت استفاده از مگنت جرثقیلی مصرف برق را کاهش و اتلاف حرارتی را به صفر میرساند که در نهایت ثابت بودن توان باربرداری و کاهش هزینههای تعمیرات را به دنبال دارد. همچنین زمان بارگیری و تخلیه پاتیلها نیز کاهش مییابد.

فناوری ساخت فولاد سبز در ایران

علی اشرفی، مدیرعامل شرکت سهند آهن و فولاد خاورمیانه، نیز در ارائه دو طرح «دستیابی به فناوری و بومیسازی یاتاقانهای لغزشی پایه روی» و «تولید فولاد سبز با استفاده از انرژیهای تجدیدپذیر» اظهار کرد: آلیاژهای سایشی پایه روی که از روی، مس و آلومینیوم تشکیل شده است و با نام برنز سفید شهرت دارد، در این شرکت و در سه رده کیفی ریختگی، عملیات حرارتی شده و عملیات ترمومکانیکی شده تولید شد.

وی افزود: این نوع آلیاژهای لغزشی در مقایسه با برند و سایر آلیاژهای این فلز، مقامت سایشی بالاتر و سازگاری بیشتری با شرایط کاری دارد.

مدیرعامل شرکت سهند آهن و فولاد و خاورمیانه گفت: از این محصول به عنوان یاتاقانهای لغزشی در صنایع سنگین مانند فورج، خودروسازی و حملونقل، سنگ و معدن و حتی تجهیزات صنایع کشاورزی، پوشش محافظ در برابر خوردگی سازههای دریایی و توربینهای بادی، سازههای مقاوم در برابر زلزله، باتریهای یون روی، قالبهای دایکاست و استنتهای زیست تخریبپذیر استفاده میشود.

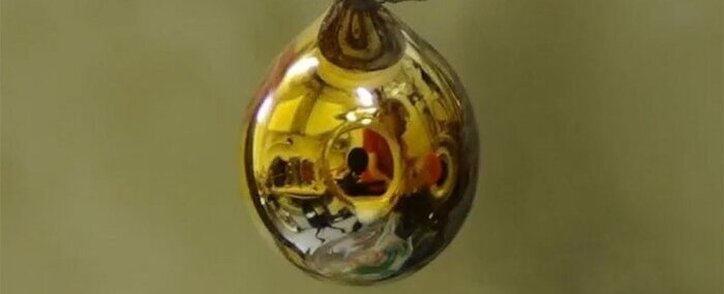

اشرفی درباره طرح «فناوری تولید فولاد سبز با استفاده از انرژیهای تجدیدپذیر» گفت: احیای آهن اسفنجی به وسیله هیدروژن یکی از روشهای جدید تولید فولاد سبز است که برای اولین بار در کشور سوئد اجرا شد.

وی افزود: شرکتی مثل ذوب آهن به ازای هر تن تولید فولاد کربنی، ۱۱۸۰ کیلوگرم و فولاد مبارکه ۹۹۰ کیلوگرم کربن تولید میکند. وقتی تنها از قراضه در فرآیند تولید استفاده شود، تولید کربن به ۴۱۰ کیلوگرم کاهش مییابد.

مدیرعامل شرکت سهند آهن و فولاد خاورمیانه با اشاره به اتلاف انرژی در فرآیند تولید فولاد، اظهار کرد: اگر بتوان جلوی اتلاف این انرژی را گرفت میتوان گفت فولاد سبز تولید شده است. برای این کار میتوان از ژنراتورهای ترموالکتریک استفاده کرد.

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه