بهروز بودن در حوزه تکنولوژی از اولویتهای فولاد مبارکه است

به گزارش میمتالز، افشین خیامیم، مدیر مهندسی صنایع میهمان برنامه رادیو فولاد بود و به سؤالات مجری این برنامه چنین پاسخ داد:

واحد مهندسی صنایع چه بخشهایی دارد؟

این واحد در ساختار سازمانی فعلی ۲۱ نفر پرسنل دارد که ۴ نفر در حوزه سرپرستی و ۱۷ نفر در رده کارشناسی حضور دارند و شامل ۳ بخش مطالعات و ارزیابی تکنولوژی، بهبود عملیات و بهبود روشها و فرایندهاست. هرکدام از این بخشها وظایف خاص خودشان را دارند و خدمات ارائه میدهند.

آیندهنگری در حوزه تکنولوژی و شناسایی شکافهای آن در فولاد مبارکه از وظایف اصلی واحد مهندسی صنایع است. در حال حاضر، چه شکافهایی در تکنولوژی تولید تا تحویل محصول در فولاد مبارکه وجود دارد؟

در مورد مدیریت تکنولوژی، بهصورت عام باید گفت در فولاد مبارکه از زمان راهاندازی تاکنون، بهروز بودن در حوزه تکنولوژی از اولویتهای فولاد مبارکه بوده است و در سی سال اخیر هم رویکردهای مختلفی درخصوص موضوع تکنولوژی اتخاذ کرده است. از حدود سالهای ۹۴ تا ۹۵ متناسب با رویکردهای جدیدی که در حوزه مدیریت تکنولوژی بهصورت تئوریک و آکادمیک وجود داشته است و با استفاده از مشاوران زبده، مفهومی را در قالب سیستم مدیریت تکنولوژی در فولاد مبارکه تعریف کردیم که شامل فرایندها و گردشکارهای مختلفی است و در همین سیستم واحدهای مختلف وظایف متنوعی دارند؛ بهطور مثال، واحدهای مهندسی کارخانه، تحقیق و توسعه (R&D)، دفاتر فنی تولید هرکدام نقش خود را در سیستم مدیریت تکنولوژی ایفا میکنند.

واحد مهندسی صنایع هم بهعنوان بخشی از این سیستم وظایفی بر عهده دارد. ما از ابزاری تحت عنوان ارزیابی تکنولوژی استفاده میکنیم که متناسب با درخت تکنولوژی در زنجیره تولید فولاد مبارکه و درجه و رتبه تکنولوژی خطوط مختلف و با همراهی و همکاری دوستان در واحدهای مختلف ارزیابی و شناسایی میگردد و متناسب با جایگاه هرکدام از این تکنولوژیها در ماتریس ارزیابی، اقدامات متناسب با آن تعریف میشود. در مقایسه با تکنولوژیهای جایگزین، به تکنولوژی فعلی امتیاز میدهیم و ارزیابی میکنیم و متناسب با رتبه و درجهای که کسب میکنند، برنامه عملیاتی تعریف میکنیم. بعضی از تکنولوژیها در جایگاهی قرار دارند که نیازمند جایگزینی هستند و بعضی از تکنولوژیها نیاز به بهبود و بهینهسازی دارند که متناسب با آن پروژه تعریف میشود. پروژههای جایگزین پروژههای سرمایهگذاری بسیار بزرگی هستند، ولی پروژههای بهبود میتواند در قالب TQ انجام شود و آن تکنولوژی بهروز شود و بهبود پیدا کند. در حال حاضر، در مهندسی صنایع به دوستانی کمک میکنیم که جایگاه تکنولوژی را در ماتریس تکنولوژی مشخص کنند و با هماهنگیهای خودشان فعالیتهای موردنظر انجام میشود تا تکنولوژی بهروز شود.

در مهندسی صنایع جمعآوری و تحلیل اطلاعات شرکتهای رقیب هم مهم است. میتوانید با مقایسه شرایط فولاد مبارکه با رقبای خارجی یک ارزیابی نسبی داشته باشید؟

یکی از موضوعاتی که در مهندسی صنایع به آن پرداخته میشود بهینهکاوی یا مقایسه با شاخصها و بنچمارکهای دنیاست. یکی از وظایف ما جمعآوری همین مقادیر بهینه است. ما از رفرنسها و مراجع مختلف این اطلاعات را میگیریم و با شاخصهایی که داریم مقایسه میکنیم؛ بهعنوان مثال، میزان مصرف آب و برق و گاز را در اختیار نواحی تولیدی قرار میدهیم و متناسب با این مقادیر و این بنچ مارکها مقایسههای لازم صورت میگیرد و جایگاه آنها مشخص میشود تا در صورت لزوم، پروژههای بهبود تعریف شود؛ مثلاً در حوزه مصرف آب، ما جزو شرکتهایی هستیم که بالاتر از استانداردهای جهانی هستیم.

در پروسه بهبود فرایندها، چگونه از نیازهای مشتریان باخبر میشوید و آنها را تأمین میکنید؟

این سؤال از دو جنبه قابل پاسخگویی است: یکی موضوع فرایندها که به آن اشاره شد و هماکنون هم پروژههای چابکسازی و بهبود فرایندها را در دست اجرا داریم که متناسب با نیاز سازمان، در فرایند تأمین، خرید و پروژههای سرمایهگذاری انجام میشود. این موارد در فرایندهای فروش جمعآوری میشوند و همکاران مهندسی صنایع با ارتباط مستقیم با دفاتر فنی و دفاتر تولید، از مشتریان بازخوردها، نظرها و پیشنهادهای متعددی میگیرند. این فرایند هدفگذاری شده تا بتوانیم از سال آینده بهبودهای موردنیاز را در راستای افزایش رضایت مشتریان و رفع دغدغههای آنها شروع کنیم. موضوع دوم توسعه سبد محصولات در فولاد مبارکه است که این کار هم در راستای سیستم مدیریت تکنولوژی است. این سیستم از دو محرک اصلی نشئت میگیرد: یکی فشار تکنولوژی و دیگری انتظاراتی که در بازار شکل میگیرد. درخصوص انتظارات بازار و محصولات جدید مورد نظر مشتریان، رویکرد و سندی در قالب نقشه راه تکنولوژی فولاد مبارکه تهیه شده است.

ارزیابیها چگونه انجام میشوند؟

ارزیابی فرایندها در سال جاری برای اولین بار انجام شد و به این نتیجه رسیدیم که فرایندهایی که الآن در فولاد مبارکه در جریان است باید بیشتر مورد توجه قرار بگیرد. تمرکز ما بر اندازهگیری این فرایندهاست. هدف ما این است که نحوه اندازهگیری و شاخصهایی که متناسب با این فرایندها تعریف شده بهصورت روتین ارزیابی شود و اگر در جایی از مقادیر برنامهریزیشده یا بنچ مارکهایی که وجود دارد انحراف وجود دارد مورد بازبینی واقع شود. مثلاً میزان مصارف الکترود یا نسوز میتواند بهعنوان شاخص تعریف شود و بهصورت روتین ارزیابی و اندازهگیری شود و درصورتیکه انحرافاتی وجود داشته باشد، پروژههای بهبود متناسب یا اقدامات اصلاحی متناسب تعریف شود. این کار با کمک همکاران واحد برنامهریزی و تعالی سازمانی انجام میشود. امیدواریم با کیفیت بیشتر در جهت برطرف شدن مشکلات گام برداریم.

درباره معماری سازمانی گروه فولاد مبارکه توضیح دهید.

این پروژه یکی از استراتژیکترین پروژههای فولاد مبارکه است که در معاونت تکنولوژی تعریف شده است و ما هم در مهندسی صنایع مسوولیت پیگیری این پروژه را به عهده داریم. در مفهوم کلی، معماری سازمانی ترسیم وضعیت موجود سازمان در ۴ لایه استراتژیک، فرایندها، ساختارها و سیستمهای اطلاعاتی، ترسیم وضعیت مطلوب این ۴ حوزه و تعریف برنامه گذار از وضعیت موجود به وضعیت مطلوب است. اینها موضوعاتی است که در گروه فولاد مبارکه به دنبال آن هستیم. پیشبینی زمانی برای این پروژه بسیار بزرگ که با همکاری واحدهای سرمایهگذاری و امور شرکتها در حال پیگیری است ۲۱ ماه است و امیدواریم به نتیجه برسد؛ چراکه ما در پی وضعیت مطلوب در گروه فولاد مبارکه و یکپارچگی در موضوعات مطرحشده هستیم.

آیا این نیازسنجی حین اجرای پروژه هم انجام میشود تا درصد انحرافات مشخص گردد؟

اینکه در حین انجام پروژه چه اتفاقاتی رقم میخورد از اهمیت زیادی برخوردار است. در جلساتی که با همکاران حسابداری صنعتی و کنترل مدیریت داشتهایم، یکی از پیشنهادهای مطرحشده همین بود که ما اثربخشی پروژه را در انتهای پروژه اندازهگیری کنیم. در ابتدای پروژه، اهداف و هزینههایی برای آن پیشبینی میشود که ممکن است در انتهای پروژه متفاوت شود و ما این موارد را بررسی میکنیم. باید با همکاری حسابداری صنعتی به جمعبندی برسیم تا در انتهای پروژه بتوانیم شاخصها و اهدافی را که در نیازسنجی و فاز مطالعاتی اولیه دیده شده و در ابتدا تعریف شده رصد و با نتایج کار مقایسه کنیم.

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

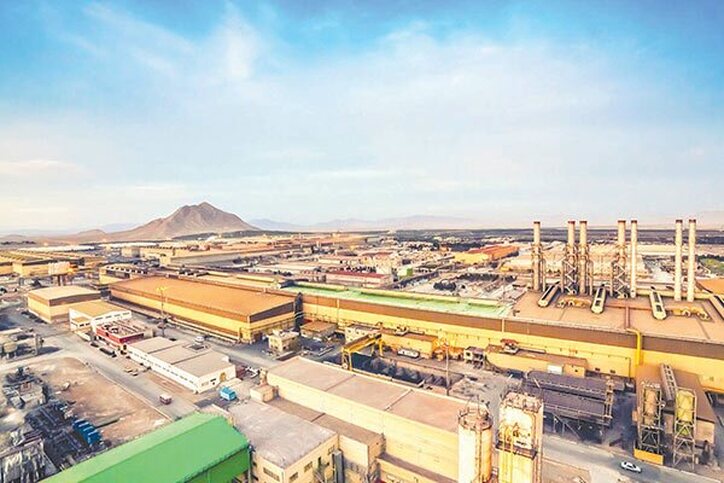

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه