انقلاب صنعتی چهارم؛ دوقلوی دیجیتال (DT)، همزاد هوشمند در صنعت فولاد

به گزارش میمتالز، امروزه با پیشرفت و توسعه چشمگیر فناوریهای ارتباطات و پردازش، تمایل صنعتگران به هوشمندسازی تجهیزات و فضاهای صنعتی روند روبهرشدی داشته و این پدیده، تحت اصطلاح «صنعت ۴،۰ (انقلاب صنعتی چهارم)» وارد ادبیات صنعتی جهان شده است. در صنعت ۴،۰ از فناوریهایی همچون هوش مصنوعی، واقعیت مجازی، دوقلوی دیجیتال و اینترنت اشیا برای بهبود بازده تولید و کاهش مصرف انرژی در صنایع مختلف استفاده میشود. اثبات شده که صنعت فولاد نیز بهعنوان یکی از پایههای اصلی اقتصاد کشورها و تأمینکننده بسیاری از صنایع نظیر صنایع نظامی، نفت و خودروسازی میتواند بهخوبی از مزایای انقلاب صنعتی اخیر برخوردار گردد.

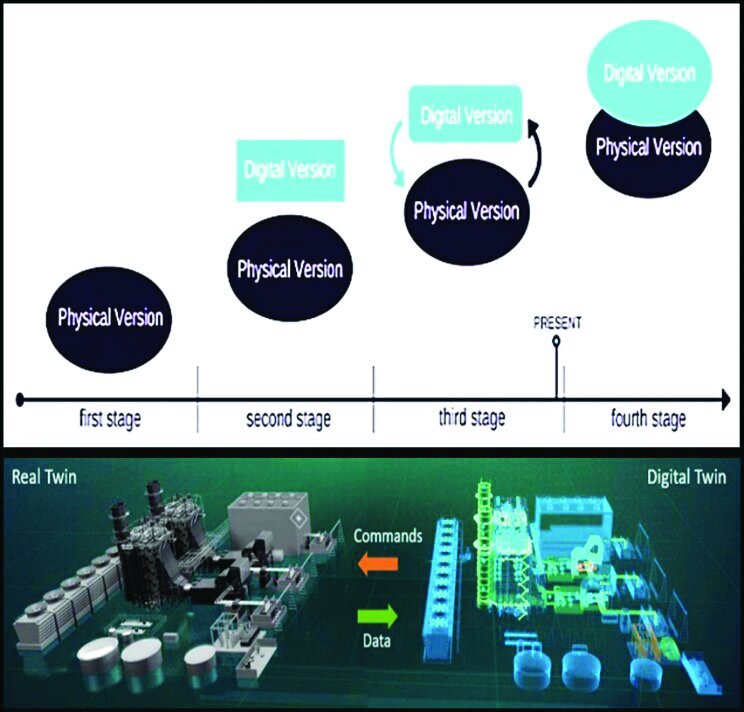

شکل (۱): روند تکامل دوقلوی دیجیتال و طرحی از یک دوقلوی دیجیتال برای کارخانه فولادسازی

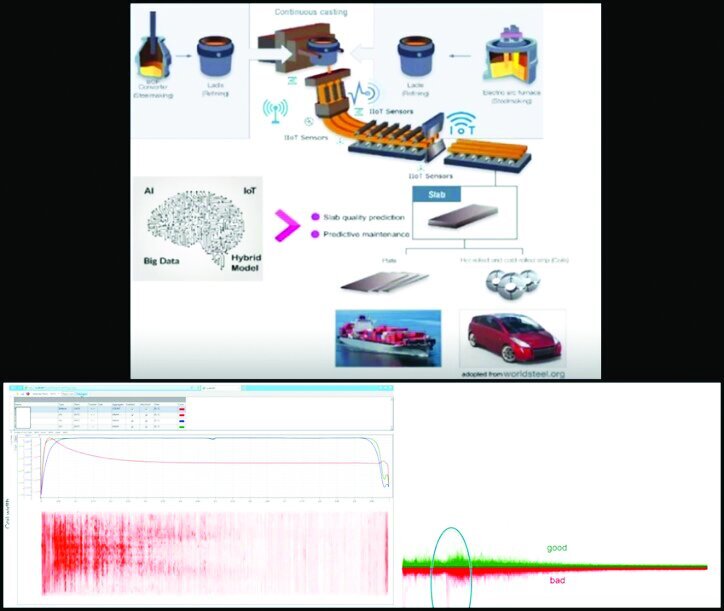

شکل (۱): روند تکامل دوقلوی دیجیتال و طرحی از یک دوقلوی دیجیتال برای کارخانه فولادسازی

به عبارت دیگر، دوقلوی دیجیتال یک مدل تطبیقپذیر و مبتنی بر رخدادهای نسخه فیزیکی است. در این راستا، لازم است از حسگرهای مختلف و سایر منابع داده که مرتبط با نسخه فیزیکی موجود در دنیای واقعی است، استفاده شود. بدین ترتیب میتوان اطلاعات مفیدی را بهمنظور آیندهنگری در اختیار مهندسان قرار داد. مراحل ساخت DT شامل ساخت یک مدل ریاضی ساده از نسخه فیزیکی، آموزش مدل با استفاده از یادگیری ماشین (Machine Learning)، استقرار مدل و ارتباط دادن مدل با نسخه فیزیکی است. در شکل ۱ روند تکامل دوقلوی دیجیتال و نمایی از یک طراحی دوقلوی دیجیتال برای یک کارخانه فولادسازی نشان داده شده است. بهطور ساده، در دوقلوی دیجیتال، تعدادی حسگر روی نسخه واقعی نصب و دادهها جمعآوری میشوند. در نتیجه، نسخه مجازی هر رخدادی را که در نسخه فیزیکی رخ میدهد، تقلید و شبیهسازی میکند و در نهایت، عملکرد و مشکلات احتمالی را به مهندسان گوشزد مینماید. این دوقلو میتواند بهعنوان یک نسخه اولیه برای ارائه بازخورد در مورد محصول استفادهشده یا حتی بهعنوان یک نسخه اولیه برای مدلسازی رخدادهای نسخه فیزیکی هنگام ساخت عمل کند.

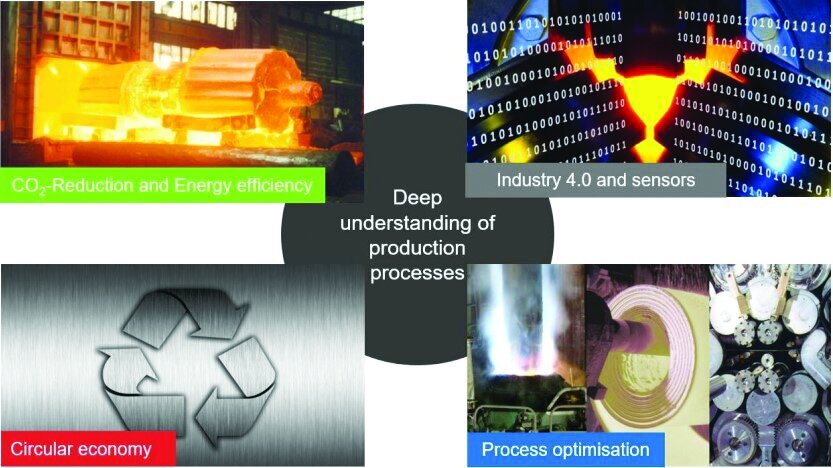

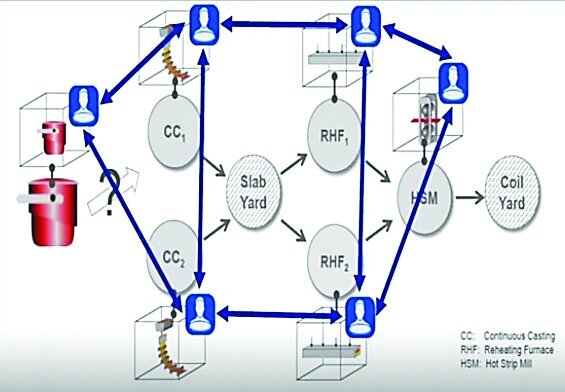

در صنعت فولاد مراحل مختلفی از استخراج سنگآهن تا تولید انواع محصولات فولادی وجود دارد و در هریک از این بخشها میتوان از دوقلوی دیجیتال بهمنظور بهبود کارایی استفاده کرد. در شکل ۲ بخشهایی از صنعت فولاد شامل میزان مصرف انرژی و کاهش انتشار CO ۲، اقتصاد چرخشی و بهینهسازی فناوریها که قابلیت بهرهگیری از دوقلوی دیجیتال را دارند نشان داده شده است. با طراحی دوقلوی دیجیتال برای هریک از این بخشهای صنعت فولاد، میتوان بر عملکرد و بازدهی آنها بهطور دقیق نظارت کرد. بهطورکلی، پیشبینی شده است که مزایای دوقلوی دیجیتال در صنعت فولاد در چهار حوزه بهبود کیفیت محصول، کاهش هزینههای تولید، کاهش زمان خرابی و نمونهسازی قبل از تولید سبب ارتقای این صنعت گردد. در همین زمینه مرکز تحقیقات فولاد آلمان گزارش کرد که کاربرد دوقلوی دیجیتال در واحدهای کوره پیشگرم، ریختهگری مداوم و نورد گرم توانسته است اثرات مثبتی بر بهبود بازدهی تولید داشته باشد (شکل ۳).

شکل (۲): حوزههایی از صنعت فولاد که تخمین زده میشود با دوقلوی دیجیتال بهبود یابند.

شکل (۳): کاربرد دوقلوی دیجیتال در بخشهای کوره پیشگرم، ریختهگری مداوم و نورد گرم فولاد در کشور آلمان

در همین زمینه، شرکت آرسلورمیتال با استفاده از فناوریهای دیجیتال شامل هوش مصنوعی، کلان داده، دوقلوی دیجیتال و... در واحد ریختهگری مداوم تختالهایی با کمترین نقص ایجاد کرده است. استفاده از این فناوریها بهمنظور ردیابی پارامترهای کنترل کیفی تختال و وضعیت سیستمها با بهکارگیری سنسورها انجام شده است. در شکل ۴ بهکارگیری فناوریهای دیجیتال در بخشهای مختلف واحد ریختهگری آرسلورمیتال نشان داده شده است. شرکت فولادسازی تاتااستیل نیز دیگر شرکت فولادسازی بزرگ دنیاست که از دوقلوی دیجیتال در واحد سنگزنی غلتکهای نورد خود بهره گرفته است. آنها با تعمیرات و نگهداری پیشگیرانه با استفاده از دوقلوی دیجیتال توانستند کاهش کیفیت سطحی ورق ناشی از فرسایش و خوردگی غلتکها را به حداقل برسانند.

تخمین زده شده است که اگرچه ممکن است راهاندازی سیستم هوشمند در صنعت فولاد هزینههای اولیه زیادی برای تولیدکنندگان در پی داشته باشد، لیکن این هزینه میتواند یک سرمایهگذاری هوشمندانه برای آنها باشد، بهگونهای که در درازمدت این هزینه میتواند با کاهش میزان توقف کارخانه و افزایش بهرهوری، سودی بهمراتب بیشتر از هزینه راهاندازی به دنبال داشته باشد. در نهایت، میتوان نتیجه گرفت که دوقلوی دیجیتال یک مدل مجازی از یک محصول، فرایند یا خدمات واقعی بوده که میتواند بر عملکرد نسخه واقعی نظارت کند، آن را تجزیهوتحلیل نماید و بهبود بخشد. بر همین اساس، دوقلوی دیجیتال میتواند نقش مهمی در صنعت فولاد برای سوق یافتن به سمت هدف در مسیر انقلاب صنعتی چهارم باشد.

شکل (۴): به کارگیری فناوریهای دیجیتال در بخشهای مختلف واحد ریختهگری مداوم آرسلومیتال/ آلمان

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه