رکوردشکنی زیسکو در ذوب کنورتور با نسوز تولید داخل

به گزارش میمتالز، حسین وطنخواه بیان کرد: مواد نسوز (دیرگداز) مواد سرامیکیای هستند که تحمل دمایی بسیار بالایی دارند. از ویژگیهای کلیدی این دسته از مواد میتوان به تحمل دمایی بالا به خصوص حرارتهای محدودشده در فضایی همچون کوره، پایداری ابعادی کافی در حین و پس از سیکلهای حرارتی تکرارشونده و همچنین حفظ خواص مکانیکی همچون استحکام فشاری در دماهای بالا اشاره کرد.

مصرف بالای نسوز در صنعت فولاد کشور

وی افزود: صنایع مختلفی که با کورههایی با حرارت بالا سروکار دارند، برای افزایش بهرهوری کورههای خود از مواد نسوز (دیرگداز) در قالب پوشش کوره استفاده میکنند. صنایعی از جمله آهن و فولاد، فلزات غیرآهنی، شیشه، سرامیک، سیمان، نفت و گاز، پتروشیمی، بویلر و صنایع غذایی از جمله این صنایع به شمار میآیند. با این حال، بیشترین میزان مصرف نسوز در کشور به صنعت فولاد تعلق دارد؛ به طوری که حدود ۷۰ درصد از مصرف مواد نسوز داخل کشور را به خود اختصاص میدهد. برای تولید هر تن فولاد بسته به تکنولوژی کارخانهها، به طور متوسط ۱۰ تا ۲۰ کیلوگرم نسوز استفاده میشود. البته تکنولوژیهای جدید تولید مواد نسوز، باعث افزایش طول عمر آنها و کاهش میزان مصرف این مواد در صنایع شده است.

مدیر مجتمع فولادسازی شرکت فولاد زرند ایرانیان عنوان کرد: چنانکه پیشتر ذکر شد، مصرف نسوز از الزمات تولید فولاد به شمار میآید. با توجه به میزان مصرف بالای نسوز در صنعت فولاد، دور از انتظار نیست که بخش قابل توجهی از قیمت تمامشده فولاد را هزینه تهیه نسوز تشکیل میدهد. به همین دلیل، افزایش طول عمر نسوز، یکی از راههای موثر در زمینه کاهش هزینههای تولید محسوب میشود. همچنین یکی از راهبردهای شرکتهای فولادی برای کاهش بهای تمامشده، استفاده از نسوز مناسب است. البته باید توجه داشت که هزینه نسوز تنها مربوط به هزینه خرید و قیمت آن نیست و ۶ بخش اصلی یعنی خرید نسوز اصلی، هزینههای لجستیک، نصب و تخریب، تعمیرات، انرژی و تاثیر بر فرایند را شامل میشود. در واقع مجموع هزینههای مالکیت مرتبط با نسوز مورد استفاده از ابتدای فرایند خرید تا فرایند دفع نسوزهای باطله باید در نظر گرفته شود؛ بنابراین تردیدی نیست که انتخاب مواد نسوز باید بر اساس همه این پارامترها و بر مبنای اقتصادیترین گزینه انجام شود؛ چراکه تمامی این موارد در نهایت بر بهای تمامشده فولاد تاثیر میگذارند.

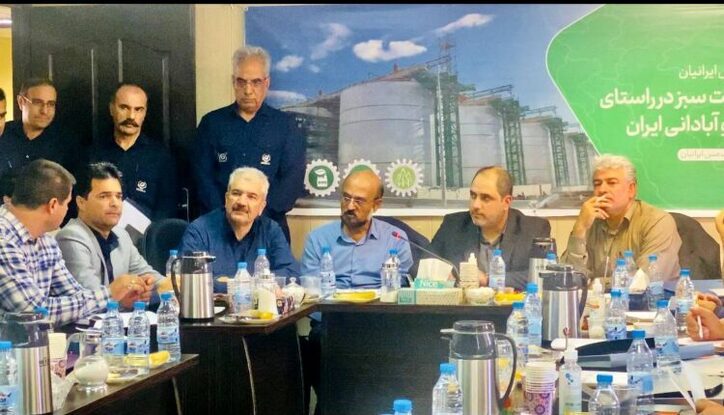

وطنخواه با بیان اینکه شرکت فولاد زرند ایرانیان (زیسکو) که رویکرد خود را توجه ویژه به ارزش افزوده در تولید فولاد از طریق تکمیل زنجیره فرآوری آهن و تولید فولاد قرار داده است، به عنوان بزرگترین مجموعه شرکتهای میدکو شناخته میشود، تصریح کرد: کارخانه فولادسازی این شرکت دارای واحدهای مهمی از جمله واحد انتقال مواد، آگلومراسیون، تولید اکسیژن، واحد کوره بلند و واحد فولادسازی است که با ظرفیت تولید سالانه یک میلیون و ۵۰۰ هزار تن شمش فولادی فعالیت میکند.

وی خاطرنشان کرد: بنا بر آنچه مطرح شد، صنعت فولاد کشور بزرگترین مصرفکننده مواد نسوز است. با این حال در واحد فولادسازی مجتمع فولاد زرند ایرانیان و با عملکرد قابل توجه همکاران مجرب این واحد، از روز ۲۵ مرداد ماه ۱۴۰۱ تا روز ۲۲ فروردین ماه ۱۴۰۲ رکورد جدیدی از افزایش عمر نسوز کنورتور با تعداد دو هزار و ۵۶۲ ذوب در کنورتور شماره یک و با استفاده از نسوز تولید داخل به ثبت رسید. گفتنی است از آنجایی که آجر نسوز کنورتور به دو صورت داخلی و خارجی تامین میشود، در استفاده از آجرهای نسوز خارجی نیز در مجتمع فولاد زرند ایرانیان، رکورد دو هزار و ۴۱۱ ذوب به ثبت رسیده است. باید توجه داشت که این موفقیتها در حالی به دست آمدهاند که تنها حدود دو سال از راهاندازی این کارخانه میگذرد و بنابراین در مراحل بعدی، این رکوردها نیز قطعا شکسته خواهند شد.

ضرورت افزایش عمر نسوز و صرفهجویی در مصرف آن

مدیر مجتمع فولادسازی شرکت فولاد زرند ایرانیان با تاکید بر اینکه به طور کلی، مواد نسوز از پرهزینهترین مواد مورد استفاده در تولید فولاد به شمار میآیند، گفت: در این میان و بعد از مصرف مواد نسوز در پاتیلهای حمل مذاب، آجر نسوز کنورتور مهمترین ماده مصرفی در بخش فولادسازی است که از لحاظ صرفه اقتصادی، بهرهبرداری مطلوب و کیفیت از اهمیت بالایی در صنعت فولاد برخوردار است. افزایش عمر نسوز یک دوره کنورتور باعث میشود توقف کمتری برای تعمیرات و احیای آجر نسوز نیاز باشد که در نتیجه آن، تولید بیشتری نیز انجام خواهد شد.

وطنخواه اضافه کرد: از طرف دیگر، کاهش هزینه مصرف مواد نسوز بر قیمت تمامشده فولاد تاثیر میگذارد و آورده شرکتهای فولادی را افزایش میدهد. به همین دلیل، افزایش عمر نسوز و صرفهجویی در مصرف آن، یکی از اهداف جهانی در صنایع فولادسازی به شمار میآید؛ به طوری که به عنوان یکی از شاخصهای پیشرفت در این صنعت شناخته میشود. در حال حاضر در مجتمع فولاد زرند ایرانیان، مصرف مواد نسوز با بهرهوری مناسبی به حدود ۹ کیلوگرم به ازای تولید هر تن فولاد رسیده است که این رقم با استانداردهای جهانی مطابقت دارد و این مسئله موجب شده است که مجتمع فولاد زرند به یکی از بهترین مصرفکنندگان بهینه مواد نسوز در کشور تبدیل شود.

وی در ارتباط با عوامل و اقدامات اثرگذار بر این رکوردشکنی، مطرح کرد: عوامل متعددی در ثبت رکورد یادشده در مجتمع فولاد زرند ایرانیان تاثیرگذار بودهاند که در اغلب آنها از تجارب نیروهای متخصص داخلی بهره گرفته شده است. عواملی همچون حفظ دمای کنورتور در حد بهینه، انتخاب رژیم مناسب دمش اکسیژن و ساخت سرباره مناسب حین دمش اکسیژن در کنورتور بر افزایش مقاومت نسوز تاثیرگذارند. علاوهبراین، سرباره مناسب باید از لحاظ ویسکوزیته و همچنین از نظر ترکیب اکسیدهای مختلفی که در سرباره وجود دارد، به گونهای باشد که قدرت چسبندگی لازم را در عملیات پاشش سرباره به دیواره نسوز کنورتور ارائه دهد تا از این طریق بتواند دیواره نسوز کنورتور را در مقابل مواد مذاب محافظت کند. عملیات سربارهپاشی موثر بر روی نسوز و تعمیرات مداوم و بهموقع نسوز کنورتور، از دیگر عواملی به شمار میآیند که باعث موفقیت این شرکت در مصرف بهینه نسوز شدهاند.

مدیر مجتمع فولادسازی شرکت فولاد زرند ایرانیان در پایان خاطرنشان کرد: مدت زمانی که کنورتور برای نسوز چینی متوقف میشود، معمولا دوره ۱۴ یا ۱۵ روزه است که طی این مدت مواردی از جمله جابهجایی هود متحرک بالای کنورتور، شستن کنورتور، تخریب آجر کنورتور، جداسازی و مونتاژ لبهها و سایر امور تعمیراتی انجام میگیرد. البته نسوز چینی کنورتور به تنهایی پنج تا ۶ روز زمان نیاز دارد. هزینه هر ست آجرنسوز ایرانی حدود ۲۰ میلیارد تومان است و عملیات نسوز چینی هم حدود یک هزار و ۵۰۰ نفر ساعت دستمزد برای شرکت هزینه در بر دارد. هزینه آجر خارجی نیز با توجه به قیمت دلار متغیر است. از این رو، شرکتهای فولادی اصولا از آجر نسوز تولید داخل استفاده میکنند، زیرا از طرفی به لحاظ کیفیت با نمونه خارجی برابری میکند و از سوی دیگر، تهیه آن نیز با امکان پرداخت اعتباری آسانتر است. علاوهبراین، میتوان در خصوص کیفیت محصول برای شرکت سازنده جریمه یا پاداش نیز در نظر گرفت.

منبع: فلزات آنلاین

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه