غلبه بر چالشهای انرژی، با برنامهریزی دقیق

به گزارش میمتالز، آرش بابایی جهرمی با بیان مطلب فوق گفت: فولاد هرمزگان در سال جدید نیز همانند سالهای اخیر، بهرغم وجود چالشها و ریسکهای متعدد در تأمین انرژی که گریبان تمامی صنایع کشور را گرفته است، با برنامهریزیهای استراتژیک و پیشگیرانه درصدد عبور از شرایط فعلی است.

برنامههای بهبود مصرف انرژی

وی در خصوص مزایای بهرهوری مصرف انرژی، خاطرنشان کرد: بهطورکلی هرگونه اقدام برای افزایش بهرهوری و بهینهسازی مصرف انرژی در صنایع فولادی موجب کاهش بهای تمامشده محصول میشود و رقابتپذیری میان فولادسازان را افزایش میدهد. این مسئله در شرایط فعلی که ناترازی شدیدی میان تولید و مصرف انرژی برق در کشور وجود دارد و اغلب محدودیتهای فراوانی برای مصرف انرژی صنایع فولادی اعمال میشود از اهمیتی دوچندان برخوردار است، زیرا چنین شرایطی که به دنبال آن بعضاً توقفات طولانیمدت خطوط تولید رخ میدهد، نهتنها موجب بازماندن فولادسازان از برنامههای تولید میشود، بلکه خسارات مالی شدیدی را به آنها تحمیل میکند؛ بنابراین لازم است که واحدهای فولادسازی با نگاهی پیشگیرانه و برنامههای مدون، جهت تبدیل چالشها به فرصت اقدام کنند تا بتوانند کمترین خسارت و از دست رفتن تولید را متحمل شوند.

بابایی ادامه داد: بر اساس آمارها، ایران در زمره کشورهایی با بیشترین شاخصهای مصرف انرژی قرار میگیرد و بررسیها نیز حاکی از آن است که تلفات انرژی در شبکه انتقال و توزیع برق کشور موجب از دست رفتن بخش زیادی از انرژی میشود؛ بنابراین یکی از راهکارها برای رفع این معضل، بهینهسازی تجهیزات خطوط انتقال و توزیع انرژی در ابعاد کلان است. اگرچه انرژی خوراک اصلی صنایع فولادی محسوب میشود، اما این راهکار در مقیاس صنعت نیز میتواند با نوسازی و بهینهسازی الگوی مصرف انرژی تجهیزات پرمصرف نظیر الکتروموتورها و پروژههای بهبود در کورهها مؤثر واقع شود. مسئلهای که شرکت فولاد هرمزگان از آن غافل نمانده و با اجرای موفقیتآمیز پروژهها در زمان بحرانها نیز مانند گذشته خوش درخشیده است.

وی با اشاره به اقدامات فولاد هرمزگان در بهرهوری مصرف انرژی، تصریح کرد: در گام نخست، پروژه کاهش مصرف انرژی الکتریکی در کورههای قوس الکتریکی واحد فولادسازی شرکت فولاد هرمزگان آغاز شد. در این راستا تاکنون افزایش مقدار تزریق گاز اکسیژن به کوره، کاهش زمان «Power-On»، افزایش ریت شارژ آهناسفنجی و بهبود کیفیت سرباره در واحد فولادسازی انجام شده است. علاوه بر این، در شرایط بحرانی چالشهای انرژی طی دو سال گذشته، شرکت فولاد هرمزگان نسبت به کاهش توقفات اضطراری اقدام کرده تا از این توفیق اجباری به نفع خود استفاده کند. در واحد احیا مستقیم شرکت فولاد هرمزگان نیز پروژههای اصلاحات در لولههای ریفرمر، کاهش مصرف انرژی حرارتی و الکتریکی با نصب مخازن «HP» و «LP» گاز نیتروژن واحد گازهای صنعتی انجام شده است. در واحد تصفیه آب نیز با اصلاح سیستم پیشتصفیه نسبت به کاهش مصرف آب و انرژی صورت گرفت. کلیه اقدامات مذکور موجب شد شرکت فولاد هرمزگان در سال ۱۴۰۱ درمجموع موفق به ثبت بیش از ۳۰ رکورد شود و در پایان سال نیز با عبور از ظرفیت اسمی و جابهجایی رکورد سالانه قبلی، میزان تولید تختال را به یکمیلیون و ۵۴۵ هزار تن برساند.

استقرار فرهنگ مصرف بهینه

مدیر انرژی و سیالات شرکت فولاد هرمزگان با بیان اینکه در سال جاری محدودیتهای انرژی زودتر از سال قبل اعمال شده است، مطرح کرد: در فولاد هرمزگان بهرغم معضل ناترازی انرژی، تا پایان خردادماه رشد حدود ۱۵ درصدی تولید نسبت به سهماهه نخست سال گذشته رقم خورده است. دلیل این امر را میتوان علاوه بر برنامههای بهبود در فرایند تولید، در شکلگیری فرهنگ مصرف بهینه انرژی و استقرار سیستمهای مدیریتی مرتبط با این حوزه جستوجو کرد. شرکت فولاد هرمزگان در سال ۱۳۹۳ با تدوین خطمشی انرژی و تشکیل کمیته انرژی موفق به استقرار سیستم مدیریت انرژی «ISO ۵۰۰۰۱» در مجموعه خود شد و در سال بعد از آن نیز گواهینامه «ISO ۵۰۰۰۱:۲۰۱۱» را دریافت و در سال ۱۳۹۸ در راستای ارتقای سیستم مدیریت مصرف انرژی و تحقق اهداف استراتژیک، گواهینامه ISO ۵۰۰۰۱:۲۰۱۸ را اخذ کرد. این موارد نشان میدهد که شرکت فولاد هرمزگان از ابتدای فعالیت خود به مقوله مصرف بهینه انرژی واقف بوده و هرساله نسبت به استقرار سیستمهای جدید مدیریت انرژی و بهروزرسانی آنها اقدام میکند. همزمان با استقرار سیستمهای مدیریت مصرف انرژی در شرکت فولاد هرمزگان، این شرکت تحت نظارت سازمان ملی استاندارد قرار گرفته است و همواره محصولات این شرکت منطبق بر استانداردهای تولید فولاد کشور قرار دارد. گفتنی است ارزیابی مصرف انرژی نیز در این شرکت با معیارهای استاندارد ملی آهن و فولاد (شماره ۹۶۵۳) سنجش و ارزیابی میشود.

بابایی با تأکید بر اینکه در این شرکت سیستمهای اندازهگیری بهصورت مستمر بهبود مییابند تا مصرف آب و انرژی بهطور دقیق اندازهگیری و ثبت شود، اضافه کرد: با توجه به روندهای فعلی مصرف انرژی، هدفگذاریهای آتی برای بهبود انجام میشود. در این راستا کیفیت مواد اولیه نیز تحت کنترل و نظارت قرار میگیرد تا بیشترین راندمان و بهینهترین سطح انرژی تولید صورت پذیرد. با توجه به تدوین و اجرای برنامههای متعدد در خصوص کنترل و افزایش بهرهوری مصرف انرژی در شرکت فولاد هرمزگان، میتوان اذعان داشت که شرایط پرریسک انرژی نهتنها نتوانسته عامل محدودکننده تحقق اهداف و برنامههای این شرکت شود، بلکه موجب ایجاد الگو و فرهنگ مناسب مصرف انرژی شده است. گفتنی است در شرکت فولاد هرمزگان آموزش و آگاهیبخش مدیریت انرژی نهفقط در سازمان، بلکه در ابعاد فردی نیز بهصورت جدی و مستمر دنبال میشود.

ورود به حوزه تکنولوژیهای نوین

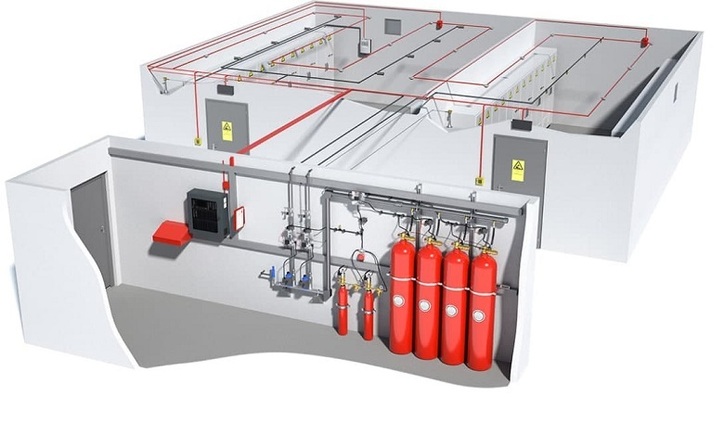

مدیر انرژی و سیالات شرکت فولاد هرمزگان عنوان کرد: ازآنجاکه در شرایط فعلی که ناترازی انرژی ریسک تولید را بهشدت برای فولادسازان افزایش داده و به معضلی پیچیده برای صنعت فولاد کشور تبدیل شده، شرکت فولاد هرمزگان به تأمین تجهیزات و قطعات یدکی و خدمات پربازده انرژی اهتمام ورزیده است. در این شرکت سیستم فیلتر ویژه کاهش آلودگی و بهبود کیفیت فیزیکی گاز طبیعی برای اولین بار در کشور راهاندازی شده و بهینه کردن ایستگاه گاز در راستای کاهش مصرف انرژی تعریف و اجرا شده و نیز پروژههای بهبود دیگری نظیر نصب لنس سایدوال در کورههای قوس الکتریکی تعریف شده و در حال انجام است. همچنین از سوی شرکت فولاد هرمزگان کارگروه ویژه برای تأمین پایدار انرژی با حضور وزارت نیرو تشکیل شد تا جهت تأمین برق این شرکت در آینده چارهاندیشی و اقدام شود.

وی در پایان بیان کرد: شرکت فولاد هرمزگان برنامههای خود را حول محور مدیریت مصرف انرژی و کمترین تأثیرپذیری از ریسک انرژی تعریف و پیادهسازی میکند که نتیجهای آن افزایش بهرهوری در این حوزه بوده است. با توجه به روابط مستحکم این شرکت با مراکز پژوهشی و شرکتهای دانشبنیان، پیشبینی برنامههای بهبود و اصلاحات جدیدتر دور از تصور نیست. حتی میتوان امیدوار بود که شرکت فولاد هرمزگان بتواند با بهرهمندی از ظرفیتهای فعلی به حوزه تکنولوژیهای نوین ورود کند و زمینه توسعهای بیش از پیش در این قطب فولادی کشور را فراهم آورد.

منبع: فولاد هرمزگان

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه