معدنکاری هوشمند یعنی چه؟

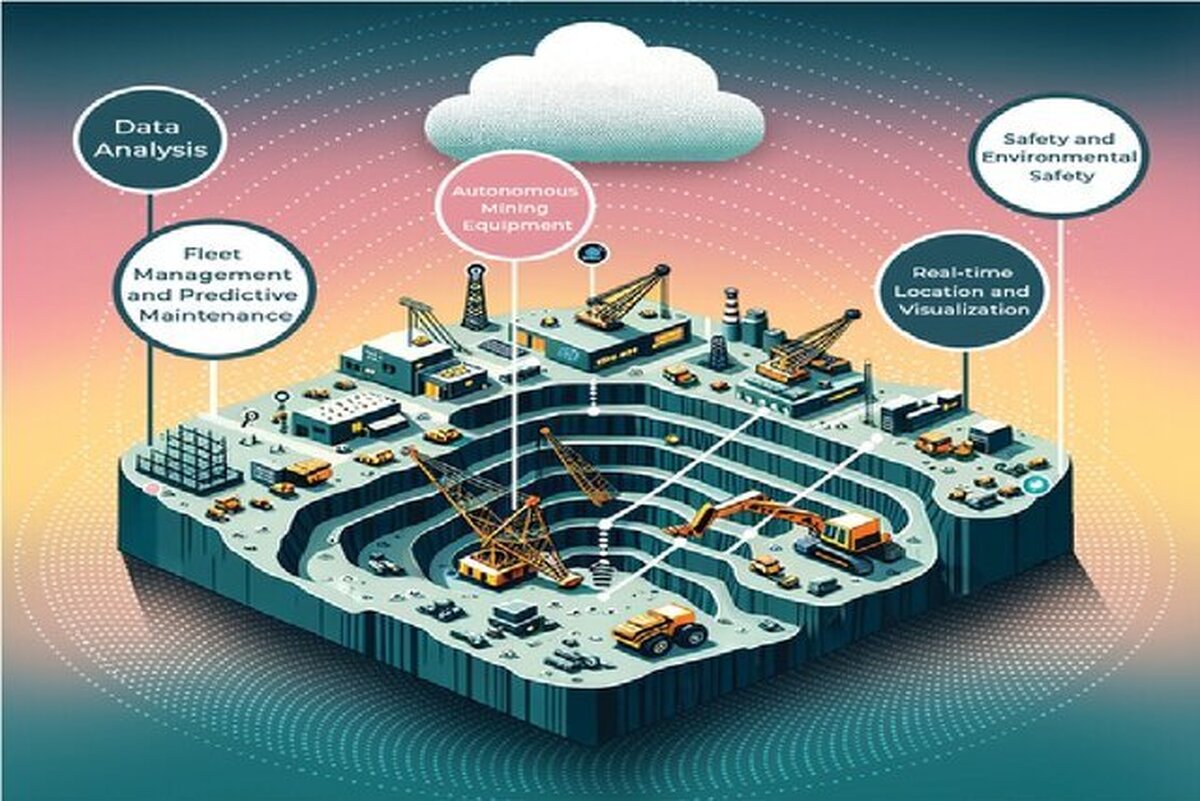

به گزارش میمتالز، در جهان امروز، معدنکاری هوشمند به فرآیندهایی اطلاق میشود که طی آنها، دادهها از تمامی بخشهای ممکن جمع آوری شده و به یک سیستم هوشمصنوعی تشخیص، تصمیمگیری و اعلام فرستاده میشود. در این مفهوم، تمامی دادههای حاصل از فرآیندهای پیچیده معدنکاری به الگوریتمهای هوشمصنوعی ارسال و از تفسیر این دادهها، حداکثر اطلاعات ممکن استخراج میشود. نقش افراد در این فرآیند، نظارت بر صحت انجام عملیات و برخورد با موارد استثنایی بوده و به این ترتیب، تعداد پرسنل درگیر در این پروسه به حداقل خواهد رسید. جمع آوری داده از بخشهای مختلف یک سایت معدنکاری شامل: پیت معدن روباز، معادن زیرزمینی، دپوی مادهمعدنی، کارخانههای فرآوری مادهمعدنی و تمامی تجهیزات و ماشینآلات درگیر در این بخشهاست.

اهمیت معدنکاری هوشمند

پروسه معدنکاری یک فرآیند بسیار پیچیده است. پس از طی مرحله اکتشاف شامل پی جویی، زمین شناسی، تکتونیک، ژئوشیمی، ژئوفیزیک، حفاریهای اکتشافی و مدل سازی مادهمعدنی و تخمین ذخیره، نوبت به استخراج مادهمعدنی میرسد. سودآوری معدنکاری به طول بلند زنجیره فرآیند استخراج تا استحصال محصول نهایی گره خوردهاست. در هنگام پیمایش این زنجیره، اطلاعات فراوانی استخراجشده و در اختیار مدیریت قرار میگیرد. توانایی شناخت دقیق ارتباط بین این اطلاعات عموما از عهده مغز انسان خارج بوده و در برخی موارد نیز زمان زیادی جهت تصمیمگیری وجود ندارد. در معدنکاری هوشمند، وظیفه جمع آوری، تفسیر و در موارد خاص، تصمیمگیری بر عهده یک سیستم که دارای ارتباط درونی بین تکنولوژیهای مختلفی مانند اینترنت اشیا (IoT) و یادگیری ماشین (ML) است که نیاز به حضور ناظران و مدیریت در محل را به مقدار بسیار زیادی تقلیل میدهد. این سیستم متصل به حسگرهای حرارتی، حرکتی، شیمیایی و دوربینها با توانایی ثبت طیفهای مختلف طول موج بوده و تمامی اطلاعات را به یک الگوریتم مرکزی هوشمصنوعی انتقال میدهد. کنترل ماشینآلات خودکار در اختیار این سیستم قرار داشته که تحتنظارت تیمی کوچک از متخصصان آموزش دیده در دفتر اصلی رفتارنگاری میشود. دوربینها حرکت افراد را زیرنظر داشته و در صورت انجام هر رفتار خطرساز، سریعا فرد و سرپرست او را آگاه میسازند.

سیستمهای حمل مواد معدنی مانند نوارهای نقاله توسط حسگرها بهصورت دائم نظارت میشوند و هرگونه موردی مانند فرسودگی، وجود مادهمعنی با حجم بیش از حجم مجاز یا حتی ضایعات غیرمجاز مانند کابلها و فلزات را به اطلاع ناظران رسانده و در مورد آنها تصمیمگیری میشود. میزان واقعی مصرف منابع مانند آب، نیروی الکتریسیته یا سوخت توسط سیستم پایش شده و با میزان توصیه شده مورد مقایسه قرار میگیرد. سرعت ماشینآلات با سرعت ایمن موردنیاز بهینه شده و مورد تعدیل قرار میگیرد. در برخی موارد، دوربینهای حسی قابلیت حدس حالت خواب آلودگی اپراتورها را نیز دارا هستند. در برخی موارد مانند وجود گازهای سمی، خطر ریزش یا آتشسوزی، سیستم بهصورت خودکار میتواند تمامی تجهیزات و ماشینآلات را در کنترل بگیرد و تمامی افراد حاضر در محل خطر را بهسرعت و با استفاده از فناوری شبکه ۵G آگاه ساخته و در حداقل زمان ممکن، عملیات تخلیه هدفمند را رقم بزند.

اینترنت صنعتی در معدنکاری هوشمند

معماری اینترنت صنعتی در معدنکاری هوشمند در غایت آن، از ترکیب شبکههای ۵G (و در نسخههای قدیمی تر، شبکه وایرلس یا بیسیم) و هوشمصنوعی متولد میشود. در نسخههای گذشته معدنکاری هوشمند، از شبکههای وایرلس استفاده میشد که این شبکهها به علت نیاز به توان بالا، به مرور جای خود را به شبکههای ۵G با توان موردنیاز کمتر میدهند. در این معماری، همبستگی بین واحدهای درگیر در فرآیند معدنکاری هوشمند بر پایه ۳ اصل کلی استوار است: ۱- استانداردهای واحد، ۲- معماری واحد، ۳- تنظیمات داده واحد.

همچنین تمامی فرآیندها در سطوح زیر انجام میشوند:

۱- مغز متفکر مرکزی شامل مرکز کنترل، نظارت، امنیت تولید، فرماندهی و تعمیرات و اجرا، ۲- پلتفرم اینترنت صنعتی معدنکاری هوشمند در بستر ۵G یا شبکههای وایرلس، ۳-سیستمعامل اینترنت اشیای هوشمند.

معماری اینترنت صنعتی در معدنکاری هوشمند فرصتها

اگرچه بیان کامل منافع گذار از معدنکاری سنتی به معدنکاری هوشمند، در این مقاله کوتاه نمیگنجد، با اینحال سعی شدهاست که نقاط قوت استفاده از این مفهوم بهصورت بسیار خلاصه در این بخش شرح داده شود.

کاهش هزینههای عملیاتی

با استفاده از پایش بدون سیم یا شبکههای موبایل نسل پنجم ۵G، هزینههای عملیاتی شرکتهای معدنی بهشدت کاهش مییابد. از یک طرف، نیاز به تعداد پرسنل کمتر جهت نظارت در بخشهای عملیاتی وجود دارد و از طرف دیگر، استفاده از این سیستمها نیاز به استفاده از کابلهای گران قیمت نداشته و در نتیجه هزینه بالای نگهداری از سیمها و کابلهای متصل به سیستمهای نظارتی را حذف میکند. بهره برداران با استفاده از الگوریتمهای هوش اجرایی (OI)، میتوانند بروز حوادثی را که باعث به تاخیر افتادن عملیات اجرایی میشوند، پیشبینی کرده و از آنها جلوگیری کنند. در اینصورت، هزینهها بهشدت کاهشیافته و در درازمدت، سود بالایی را نصیب شرکتهای معدنی خواهد کرد. همچنین با توجه به این مساله که هزینه نیروی کار در حدود ۴۰درصد هزینههای عملیاتی در یک معدن تخمینزده میشود، کاهش تعداد پرسنل در این معادن به افزایش سودآوری منجر خواهد شد. متوسط هزینههای معدنکاری در معادن طلا شامل ۳۹درصد نیروی کار، ۲۰درصد مواد مصرفی، ۲۰درصد سوخت و نیرو، ۱۱درصد تعمیرات و نگهداری و ۱۰درصد سایر هزینهها (به نقل از وبسایت گلدمانی ریسرچ).

اجرای سادهتر و خودکار عملیاتهای اجرایی

هوشمندسازی معادن دارای دو مولفه فیزیکی (سنسورها و حسگرها) و غیرفیزیکی (الگوریتمها و برنامههای هوش مصنوعی) است. حسگرها میتوانند انواع تجهیزات ثابت (مانند سیستمهای هیدرولیکی نگهداری، ایستگاههای برق و سوخت و تعمیرگاههای زیرزمینی) را از تجهیزات متحرک مانند ماشینآلات حفاری و حمل مواد معدنی متمایز کرده و برنامه جامعی را توسط شبکههای موبایل به کامپیوترهای موجود در هریک از تجهیزات ذکرشده ارسال کنند، بنابراین مانند معدنکاری سنتی نیازی به استفاده از یک ناوگان بزرگ از رانندگان و توجیه کردن تمامی آنها در ابتدای هر شیفت کاری نخواهد بود.

ایمنی بالاتر

بروز حوادث مانند رانش زمین در سطح و ریزش در معادن زیرسطحی، یکی از بزرگ تری عوامل تهدیدکننده سلامت پرسنل معدن و همچنین افرادی است که در نزدیکی محوطه سایتهای معدنی زندگی میکنند. یک معدن هوشمند میتواند با استفاده از اطلاعات بهدست آمده از تحلیل دادهها توسط یک سیستم هوش مصنوعی، از بروز بسیاری از حوادث جلوگیری کرده و حوادث غیرقابلاجتناب را پیشبینی کند. استفاده از هوش اجرایی (OI) در این زمینه بسیار کمککننده خواهد بود. افراد میتوانند با استفاده از گجتهایی مانند موبایل یا ساعتهای هوشمند، به سیستم مرکزی متصل شوند که در هنگام رویداد چنین حوادثی، زودتر از موعد آنها را آگاه کرده و راهنماییهای لازم را به آنها ارائه کند. این راهنماییها شامل محل وقوع یا امکان وقوع حادثه، محل تخلیه و پیشنهاد نزدیکترین موقعیتهای امن خواهد بود. با این رویکرد، میتوان تعداد حوادث را تا حد زیادی کاهش داد و تلفات ناشی از اتفاقات غیرقابلاجتناب را تا مقادیر بسیار مطلوبی پایین آورد.

پایش داراییها و سرمایهگذاری

داراییهای معدنی همگی در یک موقعیت درون سایت معدنکاری و اطراف آن تمرکز یافته اند. سدهای مورداستفاده در معادن که آب زیادی را در خود جای دادهاند، نیاز به نظارت مداوم دارند چراکه در صورت بروز اتفاق برای هریک از اینگونه سدها، امنیت افراد، تجهیزات و کل عملیات معدنی، بهخطر میافتد. یک سیستم مرکب از حسگرها و هوشمصنوعی میتواند این وظایف نظارتی تکراری و خسته کننده را بر عهده گرفته و تا حد زیادی خطرات ناشی از وقوع چنین حوادثی را کاهش دهند. همچنین امکان ازدسترفتن داراییهای اصلی معدن مانند دپوهای مادهمعدنی در اثر عوامل مختلف مانند بارشهای جوی، به میزان قابلتوجهی کاهش خواهد یافت.

کاهش هزینههای ماشینآلات

بسیاری از تجهیزات موجود در معادن مانند ماشینآلات سنگین، جزئی از سرمایهگذاری شرکتهای معدنی است که هزینههای مربوط به تعمیرات و نگهداری آنهادرصد زیادی از هزینههای اجرایی را به خود اختصاص میدهد. نظارت کامل بر صحت و سلامت این تجهیزات، از وظایف اصلی واحدهای ماشینآلات و پشتیبانی است.

در یک معدن هوشمند، سنسورها بهصورت مداوم و پیوسته اطلاعات مربوط به هریک از ماشینآلات را به سیستم مرکزی مخابره میکنند. این اطلاعات میتوانند شامل دمای موتور، دمای مایع خنککننده، چسبندگی و ویسکوزیته روغن موجود در موتور و میزان بار مورد حمل باشند. در صورت مواجهه با هر اطلاعاتی که نشاندهنده فشار به ماشینآلات باشد، الگوریتم هوشمصنوعی میتواند الگوریتمهای حمل مواد معدنی را مورد بازبینی قرارداده و پیشنهادهایی را جهت بهبود عملکرد ماشینآلات ارائه داده و نتایج تغییرات را گزارش دهد. به این وسیله، هزینههای تعمیرات و نگهداری تا حد زیادی کاهش داده خواهند شد.

کاهش هزینههای تجهیزات نظارتی

سنسورها و تجهیزات موقعیت یابی در معدنکاری هوشمند در دسته تجهیزات با توان مصرفی بسیار پایین قرار میگیرند. برای مثال این تجهیزات میتوانند با استفاده از یک باتری مشابه با یک باتری خودروی معمولی (باتری ۱۲ ولت ۶۵ آمپرساعت) تا ۵۰ روز قرائت پیوسته انجام داده و نیازی به تغییرات و هزینه اضافی نداشته باشند. همین امر، هزینه استفاده از این تجهیزات را بسیار پایین آورده و استفاده از آنها را مقرونبهصرفه میکند.

اطمینان از امنیت اطلاعات

شرکتهای معدنی حساسیت بسیار زیادی را در راستای نگهداری و حفاظت از اطلاعات خود دارند. در هر شرکت معدنی، دادهها و اطلاعات طبقه بندیشده موجود، جزئی از سرمایه اصلی شرکت محسوب شده و دسترسی رقبای صنعتی به این اطلاعات، میتواند بسیار فاجعه بار باشد.

در معدنکاری هوشمند، دادههای با ارزش که توسط سیستمهای برداشت داده (DAQ) جمع آوری میشوند، بهجای آپلود در یک فضای ابری همگانی، در یک سرور در محل معدن یا نزدیک به آن در یک بستر امن قرار میگیرند که دسترسی و امکان نفوذ به این شبکه را برای هکرها بسیار دشوار میکند.

چالشها

طی سالیان اخیر، پیشرفتهای بسیار بزرگی در زمینه ماشینآلات و تجهیزات مورداستفاده در معدنکاری حاصل شده، اما هسته درونی این صنعت، همچنان بسیار سنتی است. یکی از جملاتی که توسط بسیاری از افراد باسابقه در صنعت معدن تکرار میشود، به این شرح است که: «فرآیند معدنکاری بسیار ساده است، این افراد هستند که این فرآیند را پیچیده میکنند»، این تفکر سنتی، کماکان در بسیاری از زمینههای این صنعت وجود دارد. دیدگاه سنتی مدیران بالادستی، صنعت معدنکاری را ریسک گریز ساخته و این مدیران استفاده از هر تکنولوژی را منوط به نرخ بازگشت سرمایه (ROI) بالا کرده و مورد سنجش قرار میدهند. در این دیدگاه که فقط بر پایه سنجههای اقتصادی در کوتاهمدت تعریف شده، استفاده از فناوریهای جدید نیازمند بازگشت سریع سرمایه است و استفاده از چنین تکنولوژیهایی درنظر بسیاری از مدیران، بلندپروازانه و غیرواقع گرایانه است. بهنظر میرسد که بزرگترین چالش در زمینه معدنکاری هوشمند، توجیه شرکتهای معدنی در جهت سرمایهگذاری بلندمدت در این بستر است.

نتیجه گیری

اگرچه معدنکاری هنوز بر پایههای سنتی خود تکیه دارد، اما بسیاری از شرکتهای فعال در این زمینه اهمیت موضوع معدنکاری هوشمند را دریافته اند. در معدنکاری هوشمند، اطلاعات بر مبنای برداشتهای مکرر سیستمهای برداشت داده توسط حسگرها به یک سیستم هوشمصنوعی مرکزی ارسال شده و تصمیمگیریها بر مبنای الگوریتمهای هوشمند آموزش دیده مانند یادگیری ماشین در بستر اینترنت صنعتی انجام میپذیرد. این سیستمها میتوانند بهصورت بیوقفه مدیران را در اتخاذ تصمیمات یاری کنند و علاوهبر آن، خروجی الگوریتمهای هوشمصنوعی را بهصورت مستقل جهت بهینهسازی شرایط موجود بهکار گیرند. کاهش هزینههای عملیاتی و تعداد حوادث و افزایش راندمان پیشروی، استخراج و فرآوری مواد معدنی و در نتیجه، بهبود کلی عملیات معدنی از نتایج بهکارگیری این مفهوم هستند.

در سالهای اخیر، برخی شرکتهای بزرگ معدنی در جهان که در ابتدا در استفاده از این فناوری بی میلی نشان میدادند، سرمایهگذاریهای عظیمی را در این زمینه صورت دادهاند که نتایج بسیار امیدبخشی را بههمراه داشته است. بهنظر میرسد که معدنکاری هوشمند، متعلق به آینده نیست، معدنکاری هوشمند همان آینده است!

اجرای معدنکاری هوشمند در چین: ماین هارمونی

واحد رفتارنگاری و پایش در معدن زغالسنگ هونگ لیولین چین

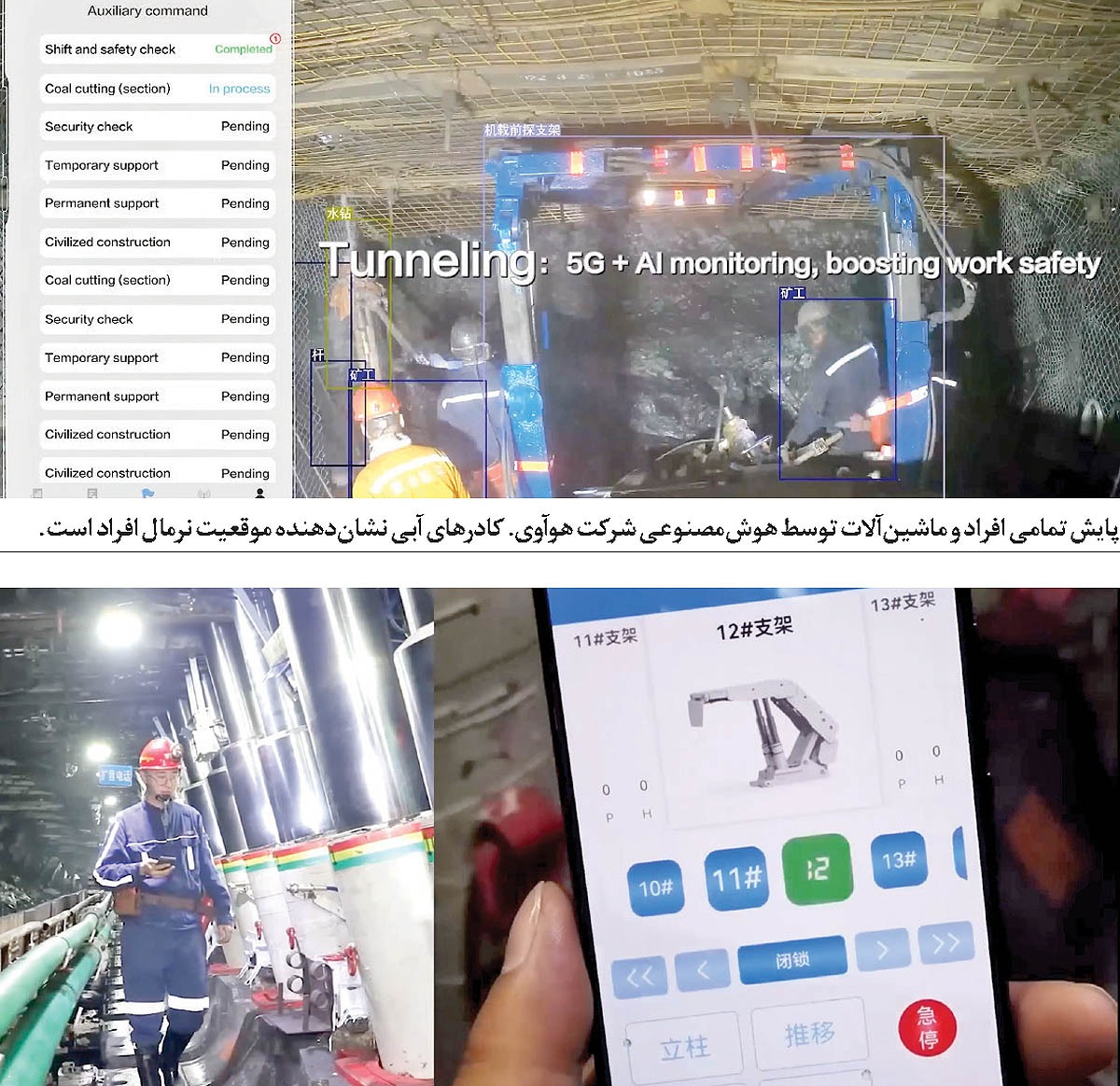

چین بهعنوان یکی از بزرگترین هابهای معدنی جهان، بهعنوان یک کشور پیشرو در زمینه معدنکاری هوشمند در این زمینه سرمایهگذاری بسیاری انجام دادهاست. حوادث بسیار زیاد در معدنهای زیرزمینی این کشور بهوقوع پیوسته که در حدود ۴۰درصد این حوادث مربوط به معادن زیرزمینی زغالسنگ است. در این رابطه، شرکت هوآوی با همکاری دولت چین، موفق شدهاست که سیستم هوشمصنوعی معدنی با نام ماین هارمونی را پس از تست در شرایط واقعی، به مرحله تجاری برساند.

دوربینهای متصل به سیستم هوش مصنوعی، دارای سیستم ضدغبار بوده که میتوانند تا ۳ ماه بدون نیاز به اورهال و نگهداری، تصاویر شفاف را ضبط کرده و به سیستم هوشمصنوعی ماین هارمونی انتقال دهند. هوش مصنوعی ماین هارمونی، با تکیه بر الگوهای پیچیده و آموزشدیده، گرد و و غبار را از تصاویر حذف کرده و با ترکیب تصاویر، یک تصویر واحد پانورامای شفاف را از دستگاه شیرر اصلی به سطح زمین ارائه میکند. سیستم کنترل و نظارت ماین هارمونی، فعالیتهای پرسنل در هنگام حفاری سینه کار تونلها و نصب سیستم نگهداری را نیز به کمک هوشمصنوعی پیشرفته هوآوی پایش میکند. تمامی تجهیزات و شیلدها در همه قسمتهای معدن مجهز به سنسورهای جمع آوری اطلاعات بوده که علاوهبر ارسال سریع اطلاعات توسط سیستم ۵ G، تنها با یک تماس روی صفحه تلفنهمراه به پرسنل اجازه دسترسی به سطح مجاز اطلاعات در سیستم را میدهد و در صورت پیشبینی هر مورد ناخواسته، مورد را به پرسنل مربوطه گزارش میکند.

تصویر روبهرو مربوط به واحد رفتارنگاری و نظارت در معدن زغالسنگ هونگ لیولین در چین است.

همچنین در هنگام نشتی گاز و احتمال وقوع آتشسوزی یا پیشبینی وقوع ریزش، هوشمصنوعی به هریک از افراد اطلاع میدهد که باید خود را به کدام موقعیت در معدن برسانند و چقدر زمان برای انجام این کار خواهند داشت. در این حالت، تخلیه واحدها بهسرعت و بدون ایجاد وقفه انجام خواهد شد.

دکتر سجاد نامداری/ پژوهشگر و فعال بخش معدن

منبع: دنیای اقتصاد

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

سالانه ۱۲ میلیون مترمکعب آب در فولاد مبارکه بازچرخانی میشود

گروه فولاد مبارکه دارای زنجیره کاملی از تولید فولاد در کشور است

انعقاد ۳۶۸ میلیارد تومان قرارداد تحقیق و توسعهای فولاد مبارکه در سال ۱۴۰۳

فولاد مبارکه از برق تولیدشده خودش هم محروم شد!

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه