تغییرات سبز در اجرای پروژه سبز

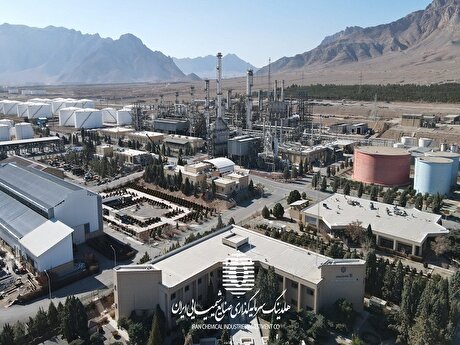

به گزارش می متالز به نقل از مس پرس، رئیس بخش اجرایی طرح اسید سولفوریک مجتمع مس سرچشمه با بیان این مطلب گفت: یکی از نوآوریهای کارخانۀ اسید، موارد مربوط به انرژی است؛ چراکه سیستم خنکسازی کارخانۀ اسید، براساس سیستم کولینگ تاور طراحی شده که در این سیستم، مصرف آب خیلی زیاد است؛ بنابراین، با توجه به کمبود آب در منطقه، تغییر تکنولوژی از کولینگ تاور به ایر کولر در دستور کار قرار گرفت که حدود 80 مترمکعب بر ساعت، آب صرفهجویی میشود.

معینالدینی در ادامه درباره فرآیند تولید اسید سولفوریک گفت: پس از خروج گاز از ناحیۀ صد و گرفتن تمام ناخالصیهای گاز و پایین آمدن درجۀ حرارت، گاز به ناحیۀ 200 منتقل میشود و در ناحیۀ 200، عملیات گرفتن رطوبت، تبدیل so2 به so3 و اسیدسولفوریک انجام میشود.

وی افزود: پس از آن اسید تولیدی که اسید 98.5 درصد است، بهوسیلۀ خطوط سنلساستیو، به چهار مخزن 5450 مترمکعبی منتقل میشود و ازآنجا اسید تولیدی به دو روش شامل روش تراک که چهار بازوی بارگیری است، برای مصرفکنندگان داخلی و بهوسیلۀ قطار به بندر، جهت صادرات منتقل میشود.

معینالدینی اضافه کرد: پس از راهاندازی کارخانۀ اسید، تمام گازهای منتشرشده از کورۀ فلش، توسط کارخانۀ اسید، به اسیدسولفوریک تبدیل میشود و آسمانی آبی، پاک و بدون هیچ گرد و غباری شاهد خواهیم بود.

"شیران" نقل مکان کرد

رونمایی از نخستین دامپتراک خودران ایران در مجموعه شرکت ملی صنایع مس ایران

رشد ۱۳ درصدی حجم صادرات آهن و فولاد ایران در ۴ ماهه نخست امسال/ جزئیات تحلیلی حجم و ارزش صادرات محصولات زنجیره فولاد

آغاز رسمی عملیات استخراج ماده معدنی از معدن طلای قلقله

سدهای باطله، ستون فقرات مدیریت پایدار زیستمحیطی در صنعت معدن ایران

شرکت ملی مس به دنبال جذب نخبگان با همکاری دانشگاهها و مراکز آموزش عالی

تلفیق هوشمندانه صنعت و معدن با گردشگری پایدار

تله درآمد متوسط، چالش بزرگ اقتصاد ایران

دکتر «عباس پورافغان» سرپرست معاونت سرمایه انسانی و پشتیبانی شرکت ملی صنایع مس ایران شد

«بهرام شکوری» رئیس کمیسیون معدن اتاق ایران شد

مرکز تحقیقات مواد معدنی ایران–یزد گامهای توسعهای خود را سرعت بخشید

روند پیشرفت طرحهای توسعهای شرکت مس بررسی شد

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

تیمسازی تخصصی نقطه قوت پیشبرد اهداف سازمانهاست

نصب نخستین دستگاه بالمیل در پروژه احداث کارخانه استحصال طلای سقز

ایمپاسکو نظارت بر طرحهای معدنی ترود و پلایای میانی را به «کوهی» واگذار کرد

پیشرفت چشمگیر پروژه احیای مستقیم اقلید در مردادماه

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

لزوم تعریف مدلهای تأمین مالی شرکتهای زیرمجموعه فولاد مبارکه

سود ۴۰۰ درصدی «آلومینا» در سه ماه نخست سال جاری/ رئیس شورای کارگری شرکت آلومینای ایران: موافق خصوصیسازی نیستیم

تلفیق هوشمندانه صنعت و معدن با گردشگری پایدار

آقاجانلو: اجرای طرحهای ملی اولویت یابد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

تاکید آقاجانلو بر تسریع اجرای پروژههای گلگهر/ عتیقی: ۲۵ پروژه توسعهای گلگهر در دست اجرا است

حضور چادرملو در پانزدهمین همایش و نمایشگاه چشمانداز صنعت فولاد و سنگ آهن ایران

پیچ تند کریدور زنگزور برای فولادیها

سدهای باطله، ستون فقرات مدیریت پایدار زیستمحیطی در صنعت معدن ایران