استراتژی سهگانه «فولاژ» در تولید و صادرات فولادهای آلیاژی

به گزارش میمتالز به نقل از فلزات آنلاین، با هدف بررسی تولید و مصرف فولادهای آلیاژی در ایران و جهان و نیز چالشهای موجود در تولید این فولادها در کشور و نقش «فولاژ» در تامین نیاز داخل و بازارهای صادراتی، گفتوگویی با «محمد کمالزاده» مدیرعامل موفق و باتجربه شرکت فولاد آلیاژی ایران تدارک دیده شده که متن کامل آن را در ادامه خواهید خواند.

در خصوص میزان تولید و مصرف فولادهای آلیاژی و با ارزش افزوده بالا در ایران و مقایسه آن با سایر کشورهای جهان توضیحاتی ارائه بفرمایید.

بر اساس آمارهای موجود، تولید جهانی فولاد آلیاژی حدود ۲۵۰ میلیون تن در سال برآورد شده که از این میزان، سهم ایران بالغ بر یک میلیون تن معادل ۰.۴ درصد از تولید جهانی است. کشورهای پیشرو در تولید فولاد آلیاژی شامل چین، هند، ژاپن، آمریکا و کشورهای عضو اتحادیه اروپا هستند و چین به عنوان بزرگترین تولیدکننده فولاد جهان، سهم عمدهای در تولید فولاد آلیاژی دارد. در زمینه مصرف نیز سرانه مصرف فولاد آلیاژی در جهان، به طور متوسط ۲۸ کیلوگرم به ازای هر نفر و سرانه مصرف فولاد آلیاژی در ایران، حدود ۱۰ کیلوگرم به ازای هر نفر است؛ بنابراین برای رسیدن به نرم متوسط جهانی، نیاز به افزایش ۲۷۰ درصدی در مصرف فولاد آلیاژی وجود دارد. مصرف فولاد آلیاژی به طور مستقیم با رشد صنایع مختلف مرتبط است و صنایع خودروسازی، هوافضا، نفت و گاز و انرژیهای تجدیدپذیر از جمله بخشهایی به شمار میآیند که از بیشترین مصرف فولاد آلیاژی برخوردارند. حدود ۲۰ تا ۲۵ درصد از فولاد آلیاژی تولیدشده در جهان در صنعت خودروسازی مصرف میشود و فولادهای آلیاژی با استحکام بالا (AHSS) به طور گستردهای در ساخت بدنه خودروها مورد استفاده قرار میگیرند. به علاوه، حدود ۱۵ تا ۲۰ درصد از فولاد آلیاژی تولیدی در صنعت ساختوساز، به ویژه در ساخت پلها، ساختمانهای بلند و سازههای مقاوم در برابر زلزله مصرف میشود. همچنین حدود ۱۰ تا ۱۵ درصد از فولاد آلیاژی تولید شده در صنعت انرژی شامل نیروگاهها، توربینهای بادی و خطوط لوله نفت و گاز استفاده میشود. لازم به ذکر است که با توجه به افزایش تقاضا برای فولادهای با کیفیت بالا و مقاوم در برابر شرایط سخت، پیشبینی میشود مصرف فولاد آلیاژی طی سالهای آینده رشد قابلتوجهی داشته باشد. همچنین، تمرکز بر توسعه فولادهای آلیاژی سبکتر و مقاومتر برای کاهش وزن خودروها و افزایش بهرهوری انرژی، از جمله روندهای کلیدی در این صنعت است.

جنابعالی اساسا چه عواملی را بر رشد تولید و مصرف فولادهای آلیاژی در کشورهای توسعهیافته و در حال توسعه موثر میدانید؟

رشد تولید و مصرف فولادهای آلیاژی در کشورهای توسعهیافته و در حال توسعه تحت تاثیر عوامل مختلفی قرار دارد که میتوان آنها را به دستههای «اقتصادی، صنعتی، تکنولوژیکی، محیطزیستی، سیاسی و اجتماعی» تقسیم کرد. در حوزه اقتصادی، کشورهایی که از اقتصاد قوی و صنایع پیشرفته برخوردارند، معمولا تقاضای بیشتری برای فولادهای آلیاژی را به خود اختصاص میدهند. افزایش تولید در صنایعی مانند خودروسازی، ساختوساز و تولید ماشینآلات، نیاز به فولاد آلیاژی را افزایش میدهد (رشد اقتصادی و صنعتی). از طرفی، توسعه و سرمایهگذاری در زیرساختها و پروژههای عمرانی، حملونقل، نیروگاهها و صنایع بزرگ نیاز به فولادهای مقاوم و آلیاژی را افزایش داده است (سرمایهگذاری در زیرساختها). همچنین تغییرات در سبک زندگی و افزایش تقاضا برای خودروها، ساختمانهای مدرن و محصولات الکترونیکی در کشورهای در حال توسعه و توجه به کیفیت محصولات، مصرفکنندگان را به تدریج به سمت فولادهای باکیفیت بالاتر و دوام بیشتر سوق داده است (تقاضای مصرفکننده). در حوزه صنعتی و تکنولوژیکی، تولید خودروهای سبکتر و مقاومتر نیاز به فولادهای آلیاژی پیشرفته دارد (توسعه صنایع خودروسازی). تولید قطعات مستحکم و مقاوم برای هواپیماها، تانکها و تجهیزات نظامی نیز به فولادهای آلیاژی وابسته است (رشد صنایع هوافضا و نظامی). از طرفی، لولهها، تجهیزات و سازههای مورد استفاده در صنایع نفت، گاز و پتروشیمی نیازمند فولادهای مقاوم به حرارت و خوردگی هستند و فناوریهایی مانند تولید فولادهای فوق مستحکم «Ultra-High Strength Steel» و متالورژی پودر، باعث افزایش کیفیت و کاهش هزینههای تولید میشوند (پیشرفت فناوری تولید). لازم به ذکر است که سبکسازی در صنایعی مانند خودروسازی و هوافضا و نیاز به کاهش وزن و افزایش بهرهوری انرژی، تقاضا برای فولادهای آلیاژی سبکتر و مقاومتر را افزایش داده است (تغییرات در الگوهای مصرف).

در حوزه محیطزیستی و انرژی، استانداردهای زیستمحیطی کشورها، مصرف فولاد را به سمت محصولات کمکربن و مقاومتر هدایت کرده است (مقررات زیستمحیطی سختگیرانه). از طرفی، باید توجه داشت که فرآیند تولید فولادهای آلیاژی انرژیبر است و کشورهایی که از منابع انرژی ارزان (برق و گاز طبیعی) برخوردارند، در این صنعت مزیت دارند. توسعه پروژههای انرژیهای تجدیدپذیر مانند توربینهای بادی و صفحات خورشیدی، نیاز به فولادهای آلیاژی مقاوم در برابر شرایط سخت را افزایش داده است (دسترسی به انرژی ارزان و پایدار). در حوزه سیاسی و قانونی، دولتها از طریق مشوقهای مالی، کاهش تعرفههای وارداتی مواد اولیه و افزایش تعرفههای صادراتی محصولات خام، بر تولید و مصرف فولادهای آلیاژی اثرگذار بودهاند (سیاستهای حمایتی دولت). همچنین کشورهایی که به تدوین استانداردهای سختگیرانه در ساختوساز، خودرو و تجهیزات صنعتی توجه دارند، تقاضای بیشتری برای فولادهای آلیاژی داشتهاند (توسعه استانداردهای صنعتی). در حوزه تحولات اجتماعی و جمعیتی نیز قابل ذکر است که افزایش جمعیت، بر تقاضای مسکن و زیرساختها میافزاید؛ ضمن اینکه گسترش روند شهرنشینی، باعث افزایش نیاز به ساختمانها و زیرساختهای جدید میشود (رشد جمعیت). بر همین اساس میتوان گفت که در کشورهای توسعهیافته، رشد تقاضای فولادهای آلیاژی بیشتر به دلیل نوآوریهای صنعتی، افزایش کیفیت محصولات و توسعه صنایع پیشرفته مانند خودروسازی برقی و هوافضا است؛ در حالی که در کشورهای در حال توسعه، رشد مصرف فولادهای آلیاژی بیشتر به دلیل توسعه زیرساختها، شهرسازی و افزایش تولید داخلی در بخشهایی مانند خودروسازی و ساختوساز صنعتی است. در مجموع، ترکیبی از عوامل اقتصادی، تکنولوژیکی و زیستمحیطی تعیینکننده رشد تولید و مصرف فولادهای آلیاژی در سطح جهانی است.

در حال حاضر چه موانع و چالشهایی پیشروی تولیدکنندگان فولادهای آلیاژی و با ارزش افزوده بالا در کشور، به طور مشخص شرکت فولاد آلیاژی ایران قرار دارد؟

تولید فولاد آلیاژی و فولادهای با ارزش افزوده بالا علیرغم برخورداری از پتانسیلهای قابلتوجه، با موانع و چالشهای متعددی روبهرو است؛ به نحوی که این چالشها میتوانند به طور مستقیم یا غیرمستقیم بر رشد و توسعه این صنعت تاثیر بگذارند. در خصوص چالشهای اقتصادی، بالا بودن نرخ بهره بانکی و محدودیتهای تامین مالی باعث شده است تا تولیدکنندگان نتوانند در فناوریهای جدید و افزایش ظرفیت تولید سرمایهگذاری کنند (مشکلات تامین سرمایه و نقدینگی)؛ ضمن اینکه نوسانات نرخ ارز و مشکلات دسترسی به ارز، هزینههای واردات مواد اولیه و تجهیزات را افزایش داده است (نوسانات ارزی). در حالی که عدم توازن عرضه و تقاضا در زنجیره فولاد در کشور به ویژه آهن اسفنجی تولید فولادهای آلیاژی را متاثر کرده است، عدم ثبات سیاستگذاریهای دولت در حوزه فولاد و تغییرات مکرر قوانین گمرکی، بانک مرکزی و … و قیمتگذاری دستوری را نیز باید به چالشهای موجود در این زمینه افزود.

در حال حاضر با توجه به توسعهنیافتگی برخی صنایع مصرفکننده فولادهای آلیاژی مانند خودروسازی پیشرفته، هوافضا، لوازم خانگی، ابزارسازی، ماشینسازی، کشتیسازی و …، تقاضای داخلی برای این نوع فولادها نسبتا پایین است (محدودیت تقاضای داخلی). تعرفههای بالا، نبود توافقات تجاری پایدار، رقابت شدید در بازارهای جهانی و تحریمها، از یک سو صادرات فولادهای آلیاژی را با چالش مواجه کرده (مشکلات صادراتی) و از سوی دیگر، واردات فولادهای آلیاژی ارزانقیمت از کشورهایی مانند چین و هند، رقابت را برای تولیدکنندگان داخلی سختتر کرده است (رقابت با محصولات وارداتی). باید توجه داشت که بسیاری از عناصر آلیاژی مانند کروم، نیکل، مولیبدن و وانادیوم وارداتی هستند و تغییرات قیمت جهانی و نرخ ارز بر هزینههای تولید تاثیر میگذارد (نوسانات قیمت مواد اولیه)؛ این در حالی است که ایران با کمبود برخی از مواد اولیه کلیدی برای تولید فولاد آلیاژی (مانند نیکل و کروم) روبهروست و نیاز به واردات این مواد دارد. بر همین اساس وابستگی به واردات مواد اولیه، هزینههای تولید را افزایش و ما را در معرض نوسانات قیمت جهانی و مشکلات ارزی قرار داده است (محدودیت در تامین مواد اولیه). در ارتباط با چالشهای زیستمحیطی و انرژی، میتوان گفت که تولید فولادهای آلیاژی به دلیل نیاز به دمای بالا و فرآیندهای پیچیدهتر، مصرف انرژی زیادی دارد. از این رو افزایش قیمت گاز و برق و قطعی ناخواسته به دلیل ناترازی انرژی در کشور، تولید را برای مجموعه ما پرهزینه کرده است (مصرف بالای انرژی). با توجه به اینکه تولید فولاد آلیاژی میتواند آلایندههایی مانند دیاکسید گوگرد و پسماندهای فلزی ایجاد کند، بنابراین افزایش فشارهای زیستمحیطی و نیاز به رعایت استانداردهای سختگیرانه، هزینههای تولید را افزایش داده است (مقررات زیستمحیطی سختگیرانه). در حالی که صنایع فولادی برای فرآیندهای خنکسازی به آب زیادی نیاز دارند، اما کمبود منابع آبی در استان یزد برای شرکت فولاد آلیاژی ایران چالش جدی ایجاد کرده است (کمبود آب). در مورد چالشهای سیاسی و تحریمها، باید اذعان کرد که تحریمهای بینالمللی موجب دشواری در تامین مواد اولیه، قطعات یدکی، تجهیزات و حتی صادرات فولاد آلیاژی شده و باعث شده است که نتوانیم به راحتی به فناوریهای روز دنیا در زمینه تولید فولاد آلیاژی دسترسی داشته باشیم. همچنین تحریمها واردات مواد اولیه مورد نیاز برای تولید فولاد آلیاژی (مانند فروآلیاژها، الکترود گرافیتی و …) و ماشینآلات پیشرفته را با مشکل مواجه کرده است؛ ضمن اینکه کمبود سرمایهگذاری در بخشهای مدرنسازی و توسعه ظرفیتهای تولید، رشد صنعت فولاد آلیاژی را محدود کرده است (تحریمهای اقتصادی). به علاوه، تغییر مداوم قوانین و مقررات، عدم حمایت پایدار دولت از صنایع و نبود استراتژی صنعتی مشخص باعث نااطمینانی در سرمایهگذاری بلندمدت شده است (عدم ثبات در سیاستگذاری). به دلیل ضعف در زیرساختهای حملونقل و محدودیتهای حملونقل ریلی و جادهای، هزینههای ترانزیت باعث کاهش کارایی زنجیره تامین و افزایش هزینه برای شرکت فولاد آلیاژی ایران شده و رقابتپذیری را تحت تاثیر قرار داده است (مشکلات در حملونقل و زیرساختهای لجستیکی).

راهکارهای پیشنهادی جنابعالی جهت رفع این مشکلات و توسعه هرچه بیشتر تولید و نیز صادرات فولادهای آلیاژی چیست و نقش نهادهای بالادستی در این زمینه را چگونه ارزیابی میکنید؟

برای حل چالشهای این صنعت، باید رویکردی جامع شامل سیاستهای اقتصادی، صنعتی، زیستمحیطی و بینالمللی اتخاذ شود. در زمینه اقتصادی و تامین مالی، راهکارهایی همچون تامین وامهای کمبهره برای سرمایهگذاری در فناوریهای نوین و ارائه مشوقهای مالیاتی برای شرکتهایی که در حوزه فولادهای پیشرفته سرمایهگذاری میکنند (ایجاد تسهیلات مالی و کاهش نرخ بهره بانکی)؛ کاهش تعرفههای صادراتی و ایجاد مشوقهای صادراتی برای رقابت در بازارهای بینالمللی و انعقاد توافقات تجاری و گسترش همکاریهای منطقهای با کشورهای مصرفکننده فولادهای آلیاژی (حمایت از صادرات و تسهیل دسترسی به بازارهای جهانی)؛ توسعه معادن داخلی عناصر آلیاژی مانند کروم، منگنز و نیکل برای کاهش وابستگی به واردات و ایجاد سازوکارهای بلندمدت برای تامین مواد اولیه با قیمتهای پایدار (کنترل نوسانات قیمت مواد اولیه و ایجاد زنجیره تامین داخلی) و شناسایی و توسعه بازارهای جدید در منطقه و جهان و برندسازی برای فولادهای آلیاژی ایرانی در بازارهای جهانی (تنوع بخشیدن به بازارهای صادراتی) میتواند موثر واقع شود. در زمینه تکنولوژیکی و صنعتی نیز میتوان به راهکارهایی همچون تسهیل ورود و استفاده از تکنولوژیهای نوین در تولید فولاد آلیاژی (بهروزرسانی فناوری و خطوط تولید)، توسعه نیروگاههای تجدیدپذیر برای تامین برق کارخانههای فولادسازی (بهینهسازی مصرف انرژی و کاهش هزینهها)، انتقال صنایع فولادی به مناطق با منابع آبی پایدارتر (مدیریت منابع آب در صنعت فولاد) و جایگزینی سوختهای فسیلی با انرژیهای پاک در فرآیندهای تولید (رعایت استانداردهای زیستمحیطی و کاهش آلایندهها) اشاره کرد. در زمینه سیاسی و بینالمللی نیز راهکارهایی همچون دیپلماسی اقتصادی برای کاهش محدودیتهای تجاری در صادرات فولاد و انعقاد قراردادهای مشترک با کشورهای پیشرفته برای انتقال فناوری (رفع موانع تحریم و توسعه همکاریهای بینالمللی)، ایجاد یک استراتژی صنعتی بلندمدت برای حمایت از تولید فولادهای پیشرفته و جلوگیری از تغییرات ناگهانی قوانین که باعث بیثباتی بازار میشود (تدوین قوانین پایدار و شفاف در صنعت فولاد) و توسعه شبکه ریلی و بندری برای کاهش هزینههای صادرات فولاد (بهبود زیرساختهای حملونقل و لجستیک) را میتوان اثربخش دانست.

در این بین، نمیتوان نقش نهادهای بالادستی در حل این چالشها را نادیده گرفت؛ چراکه دولت میتواند ضمن تدوین سیاستهای حمایتی برای صنعت فولاد آلیاژی، تسهیل واردات ماشینآلات و فناوریهای جدید، ایجاد مشوقهای مالیاتی و یارانههای انرژی برای صنایع فولادی و سرمایهگذاری در اکتشاف و استخراج منابع داخلی مواد اولیه مانند کروم، نیکل و وانادیوم، نقش موثری را در این راستا ایفا کند. همچنین نقش بانک مرکزی و نظام بانکی با ارائه تسهیلات ارزانقیمت برای سرمایهگذاری در صنعت فولاد و کنترل نوسانات ارزی و ایجاد ثبات در تامین مالی پروژههای فولادی در زمینه رفع چالشهای موجود غیرقابلانکار است. وزارت نیرو و سازمان محیط زیست نیز با تامین انرژی پایدار برای صنایع فولادی و توسعه نیروگاههای تجدیدپذیر میتوانند به بهترین نحو، نقش موثر خود را در این زمینه ایفا کنند. نکته قابلتوجه اینکه نباید از اهمیت اتاق بازرگانی و تشکلهای صنعتی ضمن حمایت از تولیدکنندگان داخلی برای ورود به بازارهای بینالمللی، توسعه ارتباطات تجاری و ایجاد کنسرسیومهای صادراتی و ایجاد شراکتهای استراتژیک با شرکتهای بینالمللی برای انتقال فناوریهای روز دنیا، به علاوه دانشگاهها و مراکز تحقیقاتی جهت اجرای پروژههای تحقیق و توسعه برای تولید فولادهای جدید و همکاری با صنایع فولادی در تربیت نیروی متخصص، با هدف رفع چالشهای موجود در صنعت فولاد و فولاد آلیاژی غافل شد.

شرکت فولاد آلیاژی ایران چه استراتژیهایی را با هدف تامین نیاز داخل به فولادهای آلیاژی و با ارزش افزوده بالا و همچنین عرضه این محصولات در بازارهای خارجی تببین کرده است؟

شرکت فولاد آلیاژی ایران به عنوان یکی از پیشگامان تولید فولادهای آلیاژی در کشور، با چشمانداز «شرکتی پیشرو که با ارائه راهکارهای نوآورانه، اولویت اول انتخاب مشتریان در فولادهای آلیاژی و مخصوص باشد»، استراتژیهای جامعی را برای تامین نیاز صنایع داخلی و گسترش حضور در بازارهای جهانی تدوین کرده است. این استراتژیها در سه محور «نفوذ در بازار»، «توسعه بازار» و «توسعه محصول» متمرکز شدهاند. در استراتژی نفوذ در بازار، ما با تقویت ارتباط با صنایع خودروسازی، تراکتورسازی، ادوات کشاورزی، صنعت ریلی و نیروگاهی، به دنبال افزایش سهم خود در بازار داخلی هستیم (توسعه همکاری با صنایع کلیدی داخلی). همچنین با ارتقای فناوری تولید و افزایش بهرهوری، توانستهایم محصولاتی با کیفیت بالا و قیمت مناسبتر نسبت به نمونههای وارداتی ارائه کنیم (بهبود کیفیت و رقابتپذیری قیمت). از طرفی، ارائه خدمات سفارشیسازی و کاهش زمان تحویل، جایگاه «فولاژ» را در بازار داخلی تقویت کرده است (تمرکز بر مشتریمداری و تحویل به موقع). در استراتژی توسعه بازار، شرکت فولاد آلیاژی ایران با افزایش کیفیت محصولات و رعایت استانداردهای جهانی، قصد دارد صادرات خود را به کشورهای همسایه، اروپایی و آسیایی توسعه دهد (ورود به بازارهای بینالمللی)؛ ضمن اینکه ما با هدف جذب سرمایهگذاری خارجی و ایجاد مشارکتهای استراتژیک، به دنبال افزایش اعتبار خود در بازارهای بینالمللی هستیم (همکاری با برندهای معتبر جهانی). ارتقای حملونقل ریلی و دریایی و ایجاد دفاتر تجاری در کشورهای هدف، از دیگر برنامههای افزایش سهم صادراتی «فولاژ» است (توسعه زیرساختهای صادراتی).

استراتژی توسعه محصول (تنوعبخشی به محصولات با ارزش افزوده بالا) نیز شامل تولید فولادهای پیشرفته برای صنایع حساس اعم از خودروسازی (تولید فولادهای مستحکم و سبک برای قطعات ایمنی خودرو)، نیروگاهی و انرژی (عرضه فولادهای مقاوم به حرارت و خوردگی برای نیروگاهها)، معدنی و ماشینسازی (تولید فولادهای مقاوم به سایش برای تجهیزات معادن)، صنعت ریلی (توسعه فولادهای مقاوم در برابر فشار و ارتعاش برای ریلهای راهآهن) و ابزارسازی و مفتولی (تولید فولادهای دقیق برای صنایع ابزارسازی و سیمهای فولادی) است. همچنین ما با راهاندازی مراکز تحقیقاتی و همکاری با دانشگاهها، روی آلیاژهای جدید و فناوریهای نوین تولید متمرکز شدهایم (سرمایهگذاری در تحقیق و توسعه). در یک نگاه کلی، شرکت فولاد آلیاژی ایران با رویکردی جامع و آیندهنگر از طریق نفوذ در بازار داخلی، گسترش صادرات و توسعه محصولات نوین، نه تنها به تامین نیاز صنایع داخلی پرداخته است بلکه در مسیر تبدیل شدن به یک بازیگر مهم در بازارهای جهانی فولادهای آلیاژی نیز حرکت میکند.

ارزیابی جنابعالی از آینده تولید فولادهای آلیاژی در کشور چیست و چه چشماندازی را پیشروی «فولاژ» به عنوان قطب تولید فولادهای آلیاژی در ایران و خاورمیانه متصور هستید؟

ایران با برخورداری از ذخایر غنی مواد معدنی، زیرساختهای صنعتی مناسب و موقعیت جغرافیایی استراتژیک، ظرفیت بالایی برای توسعه صنعت فولاد آلیاژی دارد، اما آینده این صنعت به عوامل متعددی از جمله سیاستهای اقتصادی، توسعه فناوری، بازارهای بینالمللی و تامین پایدار مواد اولیه بستگی دارد. سناریوی خوشبینانه این صنعت آن است که افزایش سرمایهگذاری در فناوریهای نوین و تولید فولادهای خاص؛ گسترش صادرات به بازارهای جدید از طریق توافقات تجاری منطقهای و بهینهسازی مصرف انرژی و استفاده از منابع تجدیدپذیر برای کاهش هزینهها رخ دهد. سناریوی بدبینانه آن نیز میتواند شامل ادامه تحریمها و محدودیتهای ارزی، کاهش صادرات و افزایش هزینههای تولید؛ تشدید ناترازی و افزایش هزینههای انرژی و آب، کاهش ظرفیت تولید کارخانههای فولاد آلیاژی و عدم سرمایهگذاری در تحقیق و توسعه، عقب ماندن از رقبای بینالمللی و کاهش سهم بازار جهانی باشد. در واقع اگر کشور بتواند چالشهای ذکر شده را مدیریت و از فرصتهای موجود به درستی استفاده کند، میتواند در سالهای آینده به یکی از بازیگران اصلی بازار فولادهای آلیاژی در منطقه و حتی جهان تبدیل شود.

منبع: فلزات آنلاین

شرکت ملی مس یکی از بهترین شرکتهای معدنی کشور است

گروه فولاد مبارکه انرژی خورشیدی را به خانهها میآورد/ اشتغالزایی فولاد مبارکه با اعطای وام جهت خرید و نصب پنلهای خورشیدی به خانوادههای کمبرخوردار

گسترش انرژیهای پاک در کنار اشتغالزایی برای خانوادههای کمبرخوردار

“ومعادن” بخشی از مطالبات ارزی را وصول کرد

حمایت گروه فولاد مبارکه برای ایجاد درآمد پایدار دهکهای زیر ۷ شهرستان مبارکه از طریق تولید برق خورشیدی خانگی

سهامداران “ومعادن” خواستار بازارگردانی و جذب منابع مالی شدند

شرکت ایریسا موفق به اخذ گواهینامههای بینالمللی سیستم مدیریت یکپارچه شد

تقسیم سود ۳۷۰ ریالی به ازای هر سهم فملی

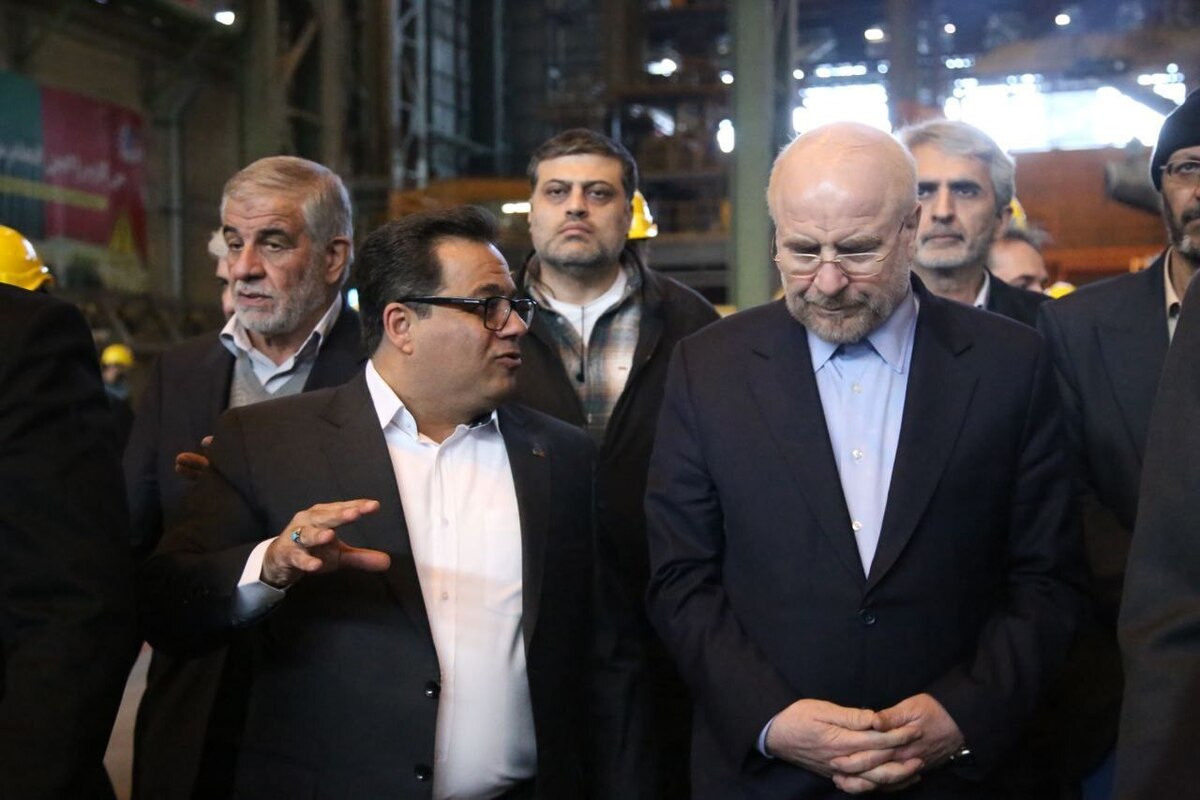

حضور میدانی مدیرعامل گروه فولاد مبارکه در بخشهای مختلف تولید

قیمت دلار و یورو در مرکز مبادله ایران؛ شنبه ۰۴ مرداد

قیمت هر گرم طلای ۱۸ عیار در بازار؛ شنبه ۰۴ مرداد ۱۴۰۴

قیمت سکه در بازار امروز؛ شنبه ۴ مرداد ۱۴۰۴

ثبت بزرگترین ضرر هفتگی دلار

در اولین روز معاملاتی هفته شاخص کل بورس افت کرد

معادن طلا و مس پاکستان هدف جدید آمریکا

جزئیات عوارض ارزش افزوده واریزی در سهماهه نخست سال اعلام شد

جزئیات عوارض ارزش افزوده واریزی در سهماهه نخست سال اعلام شد

تداوم خروج نقدینگی/ افزایش نرخ بهره، فشار مضاعفی بر بازار سهام

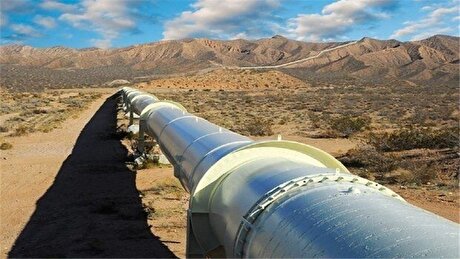

کریدور مرکزی انتقال گاز ایران تقویت میشود

انتصاب سرپرست و اعضای جدید هیأت مدیره مجتمع فولاد خراسان

خداحافظی در اوج/ جوانبخت با کارنامهای درخشان از خراسان رفت

رشد ۱۰۰ درصدی صادرات محصولات فولاد مبارکه

نظارت بر معادن در مازندران بیشتر شود

پروژههای بزرگ معدنی در مسیر بهرهبرداری؛ حرکت بهسوی رشد اقتصادی شتاب میگیرد

کاهش ۴.۸ درصدی تولید فولاد ایران در بهار امسال/ جزئیات کامل تولید محصولات زنجیره آهن و فولاد در سه ماهه نخست امسال

کسب ۳ سپاسنامه در جشنواره ملی بهرهوری توسط شرکت گلگهر

تقسیم سود ۱۷ تومانی به تصویب سهامداران رسید/ پیشرفت قابل قبول پروژههای پیشران «ومعادن»

مزایده فروش ۵۰۰۰ تن ضایعات خرسک در شرکت آهن و فولاد ارفع