فولادیها، مصرف و خرید الکترود گرافیتی را مدیریت کنند

به گزارش می متالز، این روند گران شدن در امسال میلادی نیز ادامه یافت و سبب شد الکترود گرافیتی با افزایش ۱۰برابری نرخ روبهرو شود. علاوه بر گران شدن جهانی الکترود گرافیتی، اگر ماده مورد نیاز فولادسازان دوباره وارد فهرست تحریمها شود با دور زدن تحریمها برای واردات آن مجبور میشویم به ۲برابر نرخ جهانی آن را بهدست فولادسازان کشور برسانیم. از این رو با توجه به نیاز صنعت فولاد به الکترود گرافیتی بهتر است به فکر تاسیس واحدهایی برای این منظور باشیم یا در جهت کاهش ضریب مصرف آن گامهایی برداریم.

طرح جدید الکترود با کمک چینیها

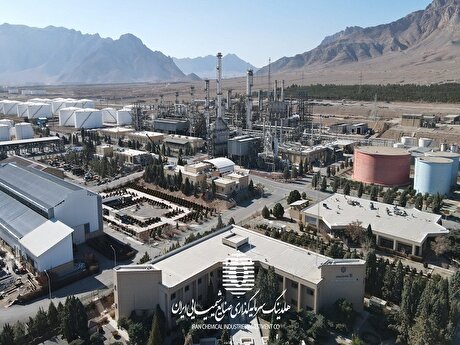

طی یکی دو سال گذشته تجهیزات واحد الکترود گرافیتی اردکان وارد کشور شده است و این طرح تا پایان سال ۹۸ راهاندازی خواهد شد. البته برنامهریزیهایی برای تاسیس واحدهای الکترود گرافیتی نیز در دست اقدام است. یک شرکت چینی برای ساخت یک کارخانه جدید الکترود گرافیتی بهصورت سرمایهگذاری مستقیم اعلام آمادگی کرده است. ریچارد شن مدیر نمایندگی ایران در شرکت مشاور اقتصادی چین (CCIEE) در دیدار با اردشیر سعدمحمدی معاون ایمیدرو اظهار کرد: این شرکت آمادگی دارد کارخانه تولید الکترود گرافیتی با ظرفیت ۳۰ هزار تن را با سرمایهگذاری مستقیم و به صورت ایپیسیاف (طراحی و مهندسی، تامین، ساخت و تامین مالی) اجرا کند. به گفته شن، این طرح در ۲ فاز تولید پترولیوم کک به کربن و تولید کربن به الکترود گرافیتی قابل اجراست. وی افزود: درخواست ما برای اجرای این طرح، تامین زیرساختهاست.

اردشیر سعدمحمدی، معاون طرحهای توسعه معدن و صنایع معدنی ایمیدرو نیز در این جلسه گفت: با توجه به برنامه تولید ۵۵ میلیون تن فولاد خام تا سال ۱۴۰۴، حداقل ۱۰۰ هزار تن الکترود گرافیتی نیاز است که طرح ساخت کارخانه الکترود گرافیتی اردکان با ظرفیت ۳۰ هزار تن در حال اجراست و تجهیزات آن خریداری شده است.

وی ادامه داد: از پیشنهاد ساخت کارخانه جدید الکترود گرافیتی به صورت ایپیسیاف توسط شرکت مشاوره چین استقبال میکنیم. سعدمحمدی به جایگاه سواحل جنوبی کشور اشاره کرد و گفت: منطقه ویژه صنایع معدنی و فلزی خلیجفارس جایگاه مناسبی برای ساخت کارخانه الکترود گرافیتی است به این دلیل که زیرساختها ایجاد شده است و شرکتهای سرمایهگذار در این منطقه ۱۵ سال از مالیات معاف خواهند بود.

اگر الکترود تحریم شود

درباره وضعیت الکترود گرافیتی در جهان و همچنین ایران، سیدرضا شهرستانی عضو هیاتمدیره انجمن تولیدکنندگان فولاد اظهار کرد: چون الکترود گرافیتی کاربرد دوگانه دارد و در تجهیزات نظامی نیز به کار گرفته میشود، اگر تحریمها دوباره اعمال شود شامل الکترود گرافیتی نیز خواهد بود. شهرستانی در ادامه توضیح داد: موضوع دیگر، نرخ الکترود گرافیتی است که حدود ۱۰ برابر افزایش یافته، به عبارت دیگر نرخ الکترود گرافیتی ۳ هزار دلار بوده که هماکنون به ۳۰هزار دلار رسیده است.

از این رو اگر الکترود گرافیتی در فهرست تحریم قرار بگیرد، با مشکل روبهرو خواهیم شد و باید به واسطهگری روی بیاوریم که باعث افزایش قیمتها میشود. پس نرخ جهانی ۱۰ برابر شده است. این احتمال نیز داده میشود که اگر قرار باشد با دور زدن تحریم، الکترود گرافیتی وارد کنیم مجبور میشویم به ۲برابر نرخ جهانی آن را وارد کنیم. این عضو هیات مدیره انجمن تولیدکنندگان فولاد در ادامه با اشاره به دلایل گران شدن الکترود گرافیتی در سطح بینالمللی عنوان کرد: پایه الکترود گرافیتی، گرافیت سوزنی است که بیشتر در باتریهای لیتیوم مورد استفاده قرار میگیرد. از آنجا که استفاده از خودرو برقی در حال رواج پیدا کردن است، مصرف الکترود گرافیتی نیز بالا رفته و با افزایش نرخ روبهرو شده است. از سوی دیگر، چین بهدلیل واحدهای گلخانهای شروع به تعطیل کردن کورههای بلند خود کرده و به سمت استفاده از کورههای قوس پیش رفته است که سبب شده تعداد کورههای قوس الکتریکی زیاد شود و مصرف الکترود گرافیتی نیز افزایش یابد. شهرستانی در ادامه یادآور شد: ممکن است تا سال ۲۰۶۰ میلادی، دیگر نیازی به سنگآهن نداشته باشیم و فولادسازی به سمت استفاده از قراضه پیش برود. همین امر نیز به نوبه خود باعث میشود مصرف الکترود افزایش پیدا کند. البته به دلیل وجود تحریم در ایران، قیمتهای الکترود ممکن است بین ۳۰ تا ۱۰۰درصد نسبت به قیمتهای جهانی افزایش پیدا کند. شهرستانی در پاسخ به این پرسش که کارخانههای ایرانی برای تولید الکترود گرافیتی در حال تاسیس هستند. آیا در سالهای آینده نیاز ایران را تامین خواهند کرد، گفت: درحالحاضر به الکترودهای گرافیتی هایپاور نیاز داریم. نیاز به فناوری نو داریم که در ایران موفق به طراحی آن نشدهایم. وی در پاسخ به این پرسش که آیا جایگزینی برای الکترود گرافیتی داریم، عنوان کرد: ۳نوع فناوری برای تولید فولاد وجود دارد؛ اول کورههای بلند، دوم کورههای قوس و سوم کورههای القایی. الکترود گرافیتی در کورههای قوس مورد استفاده قرار میگیرند. درحالحاضر کورههای القایی، کوچک هستند اما به تازگی شروع به افزایش سایتهای خود کردهاند. در مجموع، ظرفیت کورههای قوس بیشتر است. این عضو هیاتمدیره انجمن تولیدکنندگان فولاد در پایان تاکید کرد: اگر دوباره تحریمها علیه ایران آغاز شود و الکترود در فهرست تحریم قرار گیرد ممکن است شاهد تعطیلی واحدهای قوسی یا افزایش بسیار بالای قیمتها باشیم چراکه به ازای هر تن فولاد به ۲/۵ کیلو الکترود گرافیتی نیاز داریم. درحالحاضر نیز به ۵۰ هزار تن الکترود برای مصرف سالانه نیاز داریم و برای افق چشمانداز ۱۴۰۴ که قرار است به ۵۵ میلیون تن فولاد برسیم به بیش از ۱۰۰ هزار تن الکترود گرافیتی نیازمندیم.

کاهش مصرف الکترود

آیا جایگزینی برای الکترود گرافیتی وجود دارد؟ چه راهکارهایی برای کاهش مصرف الکترود گرافیتی میتوان پیشنهاد داد؟ در اینباره حسام ادیب، کارشناس فولاد اظهار کرد: با توجه به شرایط کارکرد الکترودهای گرافیتی بهدلیل انتقال جریان زیاد برق و تحمل دمای بسیار بالا، کالای جایگزینی برای آن وجود ندارد. ضریب مصرف الکترودهای گرافیتی نیز به عوامل مختلفی از جمله کیفیت الکترود گرافیتی، فناوری کوره قوس الکتریکی، ظرفیت آن، نوع شارژ (قراضه یا آهن اسفنجی)، شبکههای اتوماسیون، تجهیزات کمکی برای تزریق کک، دمش اکسیژن و... بستگی دارد. از اینرو با توجه به نبود جایگزین برای الکترود گرافیتی، تمرکز فولادسازان بهطور عمده روی روشهای کاهش ضریب مصرف الکترود معطوف شده است. بر همین اساس برخی شرکتهای دانشبنیان اقدام به تعریف پروژه مطالعاتی و پژوهشی با اولویت بالا برای بررسی روشهای کاهش مصرف الکترود کردهاند که خوشبختانه موفقیتآمیز بوده و منجر به تولید محصول جدیدی به نام «الکوپات» شده است. ادیب در ادامه خاطرنشان کرد: گفتنی است برای کاهش ضریب مصرف الکترود گرافیتی، راهکارهای متفاوتی وجود دارد که میتوان به محافظت الکترود از اکسید شدن یا به تاخیر انداختن اکسیداسیون الکترود اشاره کرد. پوشش الکترود تولیدی (با نام تجاری الکوپات) نیز بر همین روش استوار است. بر این اساس در ماههای گذشته، استفاده از الکوپات منجر به کاهش ضریب مصرف از ۲درصد تا بیش از ۲۰ درصد شده که دلیل این تفاوت، آزمونهای مختلف و شرایط کاری متفاوت کورههای قوس الکتریکی است. وی افزود: خوردگی الکترودهای گرافیتی، بیشتر به علت اتلاف ناشی از سوخت در منطقه قوس، فرسایش، شکستن الکترود و بیش از همه واکنشهای اکسیداسیون است. در شرایط اپراتوری عمومی، حدود ۵۰درصد خوردگی در پوسته الکترود گرافیتی رخ میدهد (به این معنا که قطر الکترود پس از مصرف، درصورتیکه به دلایل مختلف نشکند یا از مدار خارج نشود، نصف میشود). خوردگی الکترود گرافیتی از بالای سقف کوره با دمای حدود ۵۰۰ درجه سانتیگراد شروع میشود و هر چه به سمت سقف کوره میرویم، نرخ آن افزایش مییابد که در این ناحیه دما حدود هزار درجه سانتیگراد میشود. در زیر سقف کوره بدون افزایش نرخ خوردگی، دما افزایش مییابد. البته میزان تزریق اکسیژن به مذاب درون کوره، در میزان خوردگی الکترود گرافیتی نقش زیادی دارد و میتواند منجر به افزایش اکسیداسیون الکترود شود. در این ناحیه هیچگونه محافظی برای جلوگیری از اکسیداسیون الکترود گرافیتی وجود ندارد. الکوپات با تشکیل یک لایه محافظ با چسبندگی بالا روی الکترودهای گرافیتی، با محافظت از سطح الکترود در برابر اکسیداسیون، منجر به کاهش و به تعویق افتادن آن میشود.

"شیران" نقل مکان کرد

واگذاری ۲۷۰ پروانه اکتشاف به بخش خصوصی

رونمایی از نخستین دامپتراک خودران ایران در مجموعه شرکت ملی صنایع مس ایران

آغاز رسمی عملیات استخراج ماده معدنی از معدن طلای قلقله

سدهای باطله، ستون فقرات مدیریت پایدار زیستمحیطی در صنعت معدن ایران

رشد ۱۳ درصدی حجم صادرات آهن و فولاد ایران در ۴ ماهه نخست امسال/ جزئیات تحلیلی حجم و ارزش صادرات محصولات زنجیره فولاد

تامین مواد ناریه و گازوییل، چالشهای اصلی معدنکاران

شرکت ملی مس به دنبال جذب نخبگان با همکاری دانشگاهها و مراکز آموزش عالی

تلفیق هوشمندانه صنعت و معدن با گردشگری پایدار

بورس پس از موج نزولی؛ آیا خریداران بازار را هدایت میکنند؟

کردستان نباید یتیمخانه معادن شود/ شفافیت در معدن قلقله ضروری است

اعلام شرایط جدید پرداخت حقوق دولتی معادن

صدور مجوزهای اکتشاف معادن در اصفهان با رعایت الزامات است

اجرای طرح تحول زمینشناسی بردسکن در دستور کار محققان

عملیات اورژانس هوایی و زمینی برای نجات کارگر معدن بم بینتیجه ماند

شتاب گرفتن روند فعالیتهای معدنی در پهنه چاراویماق

گسترش محصولات مشمول تعرفه فولاد و آلومینیوم

تشریح طرحهای پایدار فولاد آلیاژی ایران در دیدار مدیرعامل "فولاژ" با نماینده مردم یزد

نیروگاه هستهای بریتانیا روی ستونهای فولادی

سود ۴۰۰ درصدی «آلومینا» در سه ماه نخست سال جاری/ رئیس شورای کارگری شرکت آلومینای ایران: موافق خصوصیسازی نیستیم

تلفیق هوشمندانه صنعت و معدن با گردشگری پایدار

آقاجانلو: اجرای طرحهای ملی اولویت یابد

سرمست: پیگیر بازگشت درآمدهای مالیاتی مس سونگون به استان هستیم

سدهای باطله، ستون فقرات مدیریت پایدار زیستمحیطی در صنعت معدن ایران

پیام تبریک رییس سازمان نظام مهندسی معدن ایران به مناسبت انتصاب رییس سازمان نظام مهندسی ساختمان کشور

تله درآمد متوسط، چالش بزرگ اقتصاد ایران

بازگشایی معدن بوکسیت تاش تا دو ماه آینده

صنعت فولاد ایران باید جایزه جهانی فولاد سبز بگیرد