قطار خودکفایی، روی ریل ملی افتاد

به گزارش می متالز، ذوب آهن اصفهان بعنوان نماد سخت کوشی و تلاش ایرانیان دستیابی به تولید فولاد در ایران شناخته شده است.

مادر صنعت فولاد ایران منشاء تغییرات صنعتی، اجتماعی و فرهنگی بسیاری درایران شد، تغییراتی که دامنه آن تاکنون یعنی در بیش از پنج دهه مستمر وهمچنان ادامه دارد بطوریکه اکنون بعنوان دانشگاه علمی صنعت درایران شناخته شده است وتلاش وسخت کوشی وخلاقیت صنعتگران آن برای نوآوری وگسترش فضای صنعتی در کشور همیشه در یادها ماندگار است.

سابقه تولید ریل در دنیا به بیش از ۲۰۰ سال میرسد و در منطقه غرب آسیا یا خاورمیانه تولیدکننده ریلی وجود ندارد، اما برخی کشورهای اروپایی، آمریکا، روسیه، ژاپن، چین، ترکیه و هند ریل تولید میکنند و ذوب آهن اصفهان هم موفق شد پس از سالها آزمون و خطا آرزوی امیرکبیر در خودکفایی صنعت ریل را پس از دو قرن محقق کند.

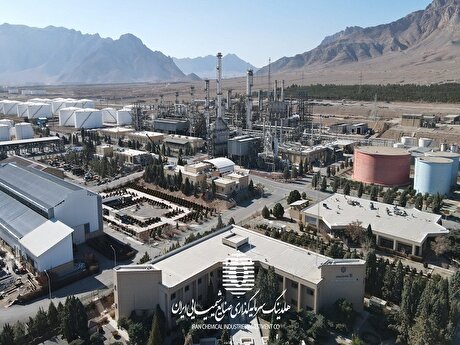

در ۲۵ کیلومتری جنوب غربی اصفهان کارخانهای عظیم قرار دارد که به قلب صنعت فولاد ایران در دشت طبس معروف است،

کلید مرحله تحقیقاتی ساخت ریل در سال 1371

برای در جریان قرار گرفتن سخت کوشی صنعتگران در تولید ریل ملی راهی این کارخانه شدم و با معاون برنامه ریزی و توسعه کارخانه ذوب آهن اصفهان که از ابتدای داستان ریل در مسیر سختی کوشی وخودباوری تحقق این آرزوی ملی شاهد عینی زحمت کارکنان بوده وارد گفتگو شدم، وی میگوید: آنچه در ذهنش حک شده تصویر نخستین ریلهای حاصل از سخت کوشی شبانه روزی آتشکارانی است که بدون کمک از کارشناسان خارجی تولید شده است.

مهدی نصر، از کلید خوردن داستان تولید ریل در سال ۱۳۷۱ میگوید و میافزاید: دو کارشناس ذوب آهن که برای کارورزی به آلمان اعزام شده بودند، در بازدید از خط تولید ریل دراین کشور، جرقه تولید ریل ملی به ذهنشان زده شد و نقشههای ریل را به ایران آورده و پس از دو سال تلاش بی وقفه شبانه روزی با روش مهندسی معکوس آن را در یکی از کارگاههای نورد پیاده سازی کردند.

نمونه داخلی ریل وطنی در ۲۲ بهمن ۱۳۷۲

وی ادامه میدهد که در ۲۲ بهمن ۱۳۷۲ نمونه داخلی ریل وطنی در کارگاه نورد به ثمر نشست، اما متاسفانه ریل تولید شده با استانداردهای جهانی مطابقت نداشت و با ابعاد مورد نظر راه آهن جمهوری اسلامی همخوانی نداشت و همچنین مسوولان راه آهن وقت مخالف جدی ادامه راه بودند.

مهدی نصر میافزاید:، اما مهندسانی از نسل جوان و تازه وارد شده به ذوب آهن در مقابل مخالفان داخل این کارخانه و راه آهن وقت ایران مصمم بودند با بهره گیری از تجربه مهندسان قدیمی و با دانش این کارخانه در این راه سربلند و پیروز شوند.

نبود تجهیزات مهمترین چالش در مسیر تولید ریل

مدیرعامل کارخانه ذوب آهن اصفهان هم از عزم راسخ و تلاش شبانه روزی مهندسان وکارگران این کارخانه در دستیابی به این فناوری میگوید و تاکید میکند: نبود امکانات وتجهیزات ساخت ریل همچون دستگاه صافکاری در مسیر حرکت ریل پیش گرم تا مرحله پرداخت مهمترین چالش بود و به همین دلیل ذوب آهن نتوانست برای تولید ریل استاندارد ورود پیداکند و این محصول قابلیت استفاده در راه آهن جمهوری اسلامی را نداشت.

منصور یزدی زاده از روی زمین ماندن ۱۵ ساله تولید ریل در ایران میگوید، گامهای بعدی دستیابی به دانش تولید این محصول استراتژیک را در دهه ۸۰ با توانی افزونتر از قبل با همت بلند کارشناسان ذوب آهن بیان میکند و میافزاید: کارکنان با شور وشوق بیشتر در شرایطی مساعدتر از قبل دربازار لرزان محصولات فولادی مقاطع ساختمانی بار دیگر برای تولید محصولی متناسب با خواسته مسوولان راه آهن دست به دست هم دادند تا آرزوی چندین ساله را برآورده کنند.

وی نداشتن تجهیزات لازم در خط تولید، صافکاری و تست و امکان صدور گواهینامه تحویل این ریلها را از عوامل تاخیر در دستیابی به ریلی مطابق با استانداردهای جهانی میداند و میگوید: پس از وقفهای ۱۰ ساله با موافقت وزیر وقت، مراحل تولید ریل با امکانات موجود کارخانه سرعت گرفت و با تغییر واصلاحات در کارگاه نورد درصد قابل توجهی ریل با ابعاد مورد نظر ساخته شد، اما بازهم با راه آهن جمهوری اسلامی به نتیجه نرسیدیم ومخالفتها همچنان پا برجا بود.

بی اعتمادی به توان داخل از عوامل مهم واردات ریل

عضو هیات مدیره کارخانه ذوب آهن اصفهان هم که از ابتدای فعالیتش در این کارخانه از پژوهشگران تیم پژوهش در تولید ریل وطنی بوده از سختیها و مخالفتها با تولید این محصول راهبردی میگوید و تصریح میکند: از دلایل مهم مخالفت مسوولان راه آهن وقت، وجود دلالان و واسطههایی بود که در توافق با شرکتهای خارجی و چینی سود هنگفتی به جیب میزدند، از طرف دیگر ماموریت کارشناسان ایرانی به خارج برای عقد قرارداد خرید ریل خارجی هم روی دیگری از سکه بود که مخالفتها را برای تولید در داخل دوچندان میکرد.

مهرداد تولائیان، همچنین بی اعتمادی مسوولان راه آهن به توان تولید داخل ودانش کارشناسان ایرانی را از دیگر عوامل مهم واردات ریل میداند و میافزاید: با این حال سال ۱۳۹۰ هزینه بالای واردات ریل مسوولان راه آهن را متقاعد به تولید داخل این محصول استراتژیک کرد و با موافقت مسوولان راه آهن وقت تصمیم برآن گرفته شد براساس دو استراتژی که یا در داخل دانش آن بومی شود یا از طریق قطعات دست دوم خارجی به روش مهندسی معکوس دانش تولید آن در کارگاه نورد پیاده سازی شود.

استفاده از توان داخل در تولید محصولی استراتژیک

مدیرعامل کارخانه ذوب آهن اصفهان هم میگوید از شرکتی آلمانی دعوت به مشارکت در راه اندازی خط تولید ریل در ذوب آهن شد، اما کارشناسان خارجی هزینه راه اندازی خط تولید را ۲۵۰ میلیون یورو برآورد کردند و تامین آن برای ذوب آهن که در شرایط سخت مالی بود امکان پذیر نبود.

منصور یزدی زاده، تصمیم کارخانه را در شرایط سخت مالی بر استفاده از قطعات دست دوم خارجی بیان میکند و میافزاید: با این تصمیم قطعات دست دوم از کارگاه قدیمی تولید ریل در آلمان با یک پنجم هزینه خریداری و قرار شد ریل سازان آلمانی خط تولید ریل را در ذوب آهن طراحی و پیاده سازی کنند.

صفر تا صد خودکفایی در تولید ریل با توان مهندسان وطنی

در ادامه گزارش به سراغ مدیرمهندسی نورد شرکت ذوب آهن اصفهان از نیروهای کلیدی راه اندازی خط تولید ریل رفتم، او از شاهکار بودن راه اندازی خط داخلی ریل به دست صنعتگران وطنی میگوید و میافزاید: درحالیکه سال ۹۱ قرار بود آلمانها خط تولید ریل را طراحی کنند به دلیل تحریمهای ظالمانه و تهدید آمریکا، آلمانها یک شبه از ذوب آهن خارج شدند.

تحریم ها فرصتی شد تا با توان مهندسان جوان ایران به جمع تولیدکنندگان ریل در جهان بپیوندد

محمدامین یوسف زاده بیان میکند این تهدید فرصتی شد تا کارشناسان ذوب آهن از سال ۹۳ به مدت دوسال با تکیه بر دانش وتخصص خود طراحی وراه اندازی صفر تا صد خط تولید ریل را در کارگاه نورد ۶۵۰ پیاده سازی کنندو به جمع تولیدکنندگان جهانی این محصول استراتژیک بپیوندند.

راه اندازی خط تولیدریل ملی در کارگاه نورد ۶۵۰ ذوب آهن

در کارگاه نورد ۶۵۰ که صدای برش ریلهای تولیدی بیش از هر چیز دیگری به گوش میرسید کنار دستگاه صافکاری غول پیکری که به دست متخصصان ایرانی ساخته شده با مدیر کیفیت فراگیر کارخانه ذوب آهن آشنا شدم، سید حسین دیباجی میگوید: سال ۹۵ آرزوی ۱۵ ساله آتشکاران سخت کوش در ذوب آهن به ثمر نشست و شوق و تلاش کارکنان نورد ۶۵۰ گسترش یافت و فولاد گداخته از بسترها گذشت و تغییر شکل یافت و نخستین ریل ملی در بسترها آرام گرفت.

وی میافزاید: از زمان تولید اولین نمونه ریل ایرانی تا تولید ریلی مطابق با استاندارهای جهانی سه ماه طول کشید بطوریکه اختلاف ریل ملی با خارجی در دو میلی متر بود که درکمال خودباوری پس از بارها آزمون و خطا، مرداد ۱۳۹۵ اولین ریل مطابق بااستانداردهای جهانی تولید شد و مراحل استاندارهای EM۱۳N۴ را پشت سرگذاشت و نماینده شرکت B۷ فرانسه از شرکتهای معتبر ریل تاییدیه استانداردهای جهانی را به ذوب آهن اصفهان اعطا کرد.

مهدی نصرمعاون برنامه ریزی وتوسعه ذوب آهن اصفهان هم شمش را ماده اولیه تولید ریل میداند و میافزاید: نگرانی دیگر تامین ماده اولیهی تولید ریل بود که راه اندازی کارگاه تولید شمش ریل در سال ۹۷ این دغدغه هم به دست متخصصان ایرانی برطرف شد.

جلوگیری از خروج سالانه ۵۰ میلیون دلار ارز

مدیرمهندسی نورد شرکت ذوب آهن اصفهان میگوید: با واردات ریل سالانه ۵۰ میلیون دلار ارز از کشور خارج میشد که با دستیابی به دانش داخلی سازی آن این میزان ارز به چرخه اقتصادی بازگردانده شد.

محمدامین یوسف زاده تاکید میکند: حالا با دستیابی به ماده اولیه ریل و خط تولید آن ایران پنج نوع ریل در استانداردهای جهانی تولید میکند، دستاوردی مهم که ایران را در ردیف ۹ کشور برتر دنیا در تنوع تولید ریل قرار داده است.

وی اظهار میکند: علاوه بر تولید ریلهای UIC ۶۰ و U۳۳ موردنیاز راهآهن جمهوری اسلامی ایران که در خطوط تندرو کاربرد دارد، ذوبآهن امکان تولید ریل UIC۵۴ مترو و قطارهای شهری، ریل معدن و ریل زبانه را میسر کرده است.

ایران در جمع هفت تولید کننده زبانه ریل در دنیا

به ایستگاه پایانی تولید ریل ملی نزدیک شدم جایی که ریل زبانه آخرین پازل تکمیل کننده خودکفایی در تولید ریل ملی است، با آرمان افتخاری سرپرست کارگاه نورد ۶۵۰ ذوب آهن اصفهان وارد گفتگو شدم، او مصرف ریل زبانه سوزن را در کشور حدود دو هزار تن میداند و میگوید: با تولید زبانه ریل، خودکفایی در تولید همه مولفههای صنعت ریلی در مادر صنعت فولاد ایران محقق شده است و ایران به حدی از پیشرفت و خودکفایی در صنعت ریلی رسیده که از صفر تا صد این صنعت ریل را میتوان با اتکا به توان مهندسی داخلی تولید کرد و نیازی به خارج از کشور نداشت.

اینجا شمال غرب کشور محور بستان آباد- تبریز

در سفر به تبریز با حرکت قطار بر روی ریل ملی، از نزدیک در جریان روند ریل گذاری تولید ذوب آهن در محور بستان آباد – تبریز قرار گرفتم، کارگران در ۲۳ کیلومتری شهر تبریز شبانه روزی در سرمای زمستان با دستهای پینه بسته از سرما در این محور مشغول کار هستند.

از یکی از کارگران سخت کوش که ۳۸ سال است در راه آهن کار میکند در خصوص روند اجرای کار سوال میکنم و او پاسخ میدهد: پیش از این ریلهای واراداتی هند وچین در گمرک معطل میماند و کار با سختی پیش میرفت، درحالیکه اکنون با ریل وطنی که با خارجیها از نظر کیفیت رقابت میکند پیشرفت کار سرعت گرفته است.

سرعت بخشیدن در تامین ریلی ملی برای توسعه حمل ونقل ریلی کشور

در این سفر با وزیرراه وشهرسازی که برای بازدید از روند پشرفت ریل گذاری در محور بستان آباد – تبریز آمده بود همراه شدم و محمد اسلامی در جمع خبرنگاران از نقش ذوب آهن در توسعه صنعت حمل ونقل ریلی کشور میگوید.

وی تاکید میکند: از کارشناسان ذوب آهن توقع داریم که ریل مورد نیاز برای توسعه صنعت حمل ونقل ریلی کشور را به موقع تامین کنند تا روند کار در توسعه زیرساختهای حمل ونقل ریلی تسریع یابد.

وزیر راه وشهرسازی، طول زیرساختهای حمل ونقل ریلی کشور را ۱۳ هزار کیلومتر اعلام میکند و میگوید: با سخت کوشی صنعتگران ذوب آهن در تولید ریل وطنی دیگر در تعویض وبازسازی محورهای ریلی کشور دغدغهای نداریم.

محمد اسلامی تاکید میکند: سالانه ۱۵۰ هزار تن ریل تولید داخل برای خطوط ریلی راه آهن نیاز است و ذوب آهن باید برای زیرساختهای حمل ونقل ریلی کشور ریل تامین کند و برای تحقق آن تسریع در تولید ریل با ظرفیت حداقل ۷۰ هزار تن در سال نیاز است.

در حال حاضر ریل ذوب آهن در محورهای همدان – سنندج، بستان آباد – تبریز، میانه – اردبیل، آستارا- انزلی ومهمترین محور زاهدان – چابهار به طول ۷۲۰ کیلومتر در دست اجراست

کمی آنطرفتر در مصاحبه اختصاصی با عباس خطیبی معاون ساخت وتوسعه راه آهن، بنادر و فرودگاههای کشور از محورهایی که ریل ذوب آهن در آن در حال نصب است پرسیدم، او از ریل گذاری تولید ذوب آهن در ۵ محور ریلی خبر میدهد و میافزاید: درحال حاضر ریل ذوب آهن در محورهای همدان – سنندج، بستان آباد – تبریز، میانه – اردبیل، آستارا- انزلی ومهمترین محور زاهدان – چابهار به طول ۷۲۰ کیلومتر در دست اجراست.

وی میگوید: همین ریل ملی راه میانه را به بستان آباد آذربایجان رسانده است، در سیستان وبلوچستان زاهدان را به بندرچابهار متصل خواهد کرد و مترو کلانشهرهای اصفهان وتهران از ریل تولیدی ذوب آهن استفاده میکند و اینها همه نشانه سخت کوشی فولادمردانی است که روز وشب نمیشناسند و فرهنگ و صفت سرزمین خود را باور دارند و به آن عشق میورزند.

در ادامه سفر همراه با ریل ملی از شمال غرب به جنوب شرق رفتم. جایی که کارگران زابلی که لباسشان معرف آنها بود در محور چابهار – زاهدان مشغول به کاربودند از سرپرست کارگاه از اهمیت این محور سوال کردم، او میگوید: این محور ریلی به دلیل ترانزیت کالاهای کریدور شرق کشور از اهمیت بالایی برخوردار است.

یکی از کارشناسان راه آهن هم میگوید: با تکمیل این محور ۷۲۰ کیلومتری که ۵۵ کیلومتر آن با ریل ملی ریل گذاری شده سالانه سه میلیون بار و یک میلیون مسافر با حرکت بر روی ریل ملی جابجا میشود.

اهالی سیستان و بلوچستان هم از روند اجرای این محور ریلی ابراز خوشحالی میکنند و میگویند: با تکمیل این خط ریلی محرومیت زدایی از دیارشان رخ میبندد و شاهد رشد وشکوفایی دراین منطقه میشوند.

سودهی برای جبران زیان انباشت ۲۵ هزار میلیارد ریالی در ذوب آهن

پس از پایان سفر سه روزه ام دوباره به ذوب آهن برگشتم و اهمیت این همه تلاش را در گفتگو با معاون اداری و مالی کارخانه ذوب آهن اصفهان جویا شدم، او میگوید ذوب آهن با تکیه بر تولید محصولات استراتژیک و هایتک خود که مهمترین آن ریل است توانسته پس از از سال زیان انباشت ۲۵ هزار میلیارد ریال را جبران کند و میگوید: با این موفقیت قرار است برای نخستین بار پس از ۱۰ سال، سود ناشی از فروش محصولات بین سهامداران این کارخانه عرضه شود.

کلام آخر

کارخانه ذوبآهن اصفهان برای تولید انواع ریل، مسیر بسیار دشواری را طی کرده است و ظرفیت تولید ریل ذوب آهن سالانه ۴۰۰ هزار تن است، درصورتیکه مسوولان کمک کنند با تامین مواد اولیه میتوان علاوه بر تسریع در توسعه زیرساختهای حمل ونقل ریلی با صادرات ریل میلیونها دلار ارز وارد کشور کنند و موضوعی که چند روز گذشته محقق و نخستین قرارداد صادرات ریل ذوب آهن به افغانستان بسته شد.

اکرم قائدی

"شیران" نقل مکان کرد

رونمایی از نخستین دامپتراک خودران ایران در مجموعه شرکت ملی صنایع مس ایران

واگذاری ۲۷۰ پروانه اکتشاف به بخش خصوصی

آغاز رسمی عملیات استخراج ماده معدنی از معدن طلای قلقله

رشد ۱۳ درصدی حجم صادرات آهن و فولاد ایران در ۴ ماهه نخست امسال/ جزئیات تحلیلی حجم و ارزش صادرات محصولات زنجیره فولاد

سدهای باطله، ستون فقرات مدیریت پایدار زیستمحیطی در صنعت معدن ایران

تامین مواد ناریه و گازوییل، چالشهای اصلی معدنکاران

شرکت ملی مس به دنبال جذب نخبگان با همکاری دانشگاهها و مراکز آموزش عالی

تلفیق هوشمندانه صنعت و معدن با گردشگری پایدار

بورس پس از موج نزولی؛ آیا خریداران بازار را هدایت میکنند؟

کردستان نباید یتیمخانه معادن شود/ شفافیت در معدن قلقله ضروری است

اعلام شرایط جدید پرداخت حقوق دولتی معادن

صدور مجوزهای اکتشاف معادن در اصفهان با رعایت الزامات است

اجرای طرح تحول زمینشناسی بردسکن در دستور کار محققان

عملیات اورژانس هوایی و زمینی برای نجات کارگر معدن بم بینتیجه ماند

شتاب گرفتن روند فعالیتهای معدنی در پهنه چاراویماق

گسترش محصولات مشمول تعرفه فولاد و آلومینیوم

تشریح طرحهای پایدار فولاد آلیاژی ایران در دیدار مدیرعامل "فولاژ" با نماینده مردم یزد

نیروگاه هستهای بریتانیا روی ستونهای فولادی

سود ۴۰۰ درصدی «آلومینا» در سه ماه نخست سال جاری/ رئیس شورای کارگری شرکت آلومینای ایران: موافق خصوصیسازی نیستیم

تلفیق هوشمندانه صنعت و معدن با گردشگری پایدار

آقاجانلو: اجرای طرحهای ملی اولویت یابد

سرمست: پیگیر بازگشت درآمدهای مالیاتی مس سونگون به استان هستیم

سدهای باطله، ستون فقرات مدیریت پایدار زیستمحیطی در صنعت معدن ایران

پیام تبریک رییس سازمان نظام مهندسی معدن ایران به مناسبت انتصاب رییس سازمان نظام مهندسی ساختمان کشور

تله درآمد متوسط، چالش بزرگ اقتصاد ایران

بازگشایی معدن بوکسیت تاش تا دو ماه آینده

صنعت فولاد ایران باید جایزه جهانی فولاد سبز بگیرد