شرکتهای دانشبنیان در مسیر تامین نیاز صنایع معدنی

به گزارش می متالز، در این میان برخی از شرکتهای دانشبنیان داخلی در زمینه تامین صنایع معدنی، قادر به طراحی و ساخت هستند. یکی از این شرکتها، شرکت فکور مغناطیس اسپادانا است. این شرکت بهعنوان شرکت دانشبنیان صنعتی در سال ۱۳۸۳ ثبت و در ادامه فعالیتهای شرکت فکور صنعت تهران تاسیس شده است. کارخانه این مجموعه در اصفهان واقعشده است.

طراحیهایی که راندمان تولید را افزایش میدهند

صادق حاجی، مدیرعامل فکور مغناطیس اسپادانا درباره جزئیات این شرکت عنوان کرد: فعالیت شرکت فکور مغناطیس اسپادانا طراحی و ساخت تجهیزات فرآوری معدنی برای صنایعی است که بیشتر در حوزههای سنگآهن، مس و روی فعالیت میکنند. این تجهیزات، نیازهای مهم و اساسی کاربران در صنایع بزرگ کشور مانند معادن و کارخانههای فرآوری مواد معدنی، کارخانههای فولاد و صنایع مرتبط با آنها را تامین میکند. وی در ادامه توضیح داد: واحد تحقیق و توسعه (R&D) شرکت در این مجموعه بیش از سایر بخشها مورد توجه مدیران است.

وی در پاسخ به این پرسش که تا چه اندازه در فکور مغناطیس طراحی انجام میدهید، عنوان کرد: بیشتر طراحیهای ما برای ساخت محصولات در داخل خود شرکت انجام میگیرد.

مدیرعامل فکور مغناطیس اسپادانا در ادامه یادآور شد: برخی تجهیزات ما که تا پیش از این از طریق واردات تامین میشد، صددرصد پاسخگوی نیاز داخل است و حتی به لحاظ کیفی بهمراتب بهتر از نمونه مشابه خارجی است. حتی برخی تولیدکنندگان که پیش از این خطوط خود را از چین خریداری کرده بودند، در حال حاضر خطوط خود را با تجهیزات این مجموعه تغییر دادهاند.

حاجی در خصوص میزان استقبال از محصولات این شرکت دانشبنیان گفت: تا حدودی از محصولات شرکت ما استقبال شده اما همچنان فضا برای استقبال بیشتر وجود دارد. ضمن اینکه بر اساس مدلی که انجام میدهیم، محصولات را داخلیسازی یا مهندسی معکوس میکنیم و این روندی نیست که ۶ ماهه به نتیجه برسد. در بهترین حالت برای اینکه محصولات ما به نقطه بهینه برسد، به دو سال زمان نیاز دارد. ممکن است این زمان در مقایسه با سایر شرکتهای دیگر طولانی به نظر برسد، اما این روند نیاز به زمان و سرمایهگذاری بیشتر دارد، این تجهیزات اگر همراه با عملکرد خوبی نباشند، روند تولید کارخانه را تحت تاثیر قرار میدهد و محصولات ما را زیر سوال میبرد؛ بنابراین این حساسیت نیازمند ارائه بهترین تجهیزات است. البته در تلاش هستیم زمان دوساله طراحی و تولید محصول را کاهش دهیم.

وی در پاسخ به این پرسش که شرکتهای صنعتی تا چه اندازه شرکتهای دانشبنیان و محصولات آن را پذیرفتهاند، عنوان کرد: در حال حاضر پذیرش شرکتهای دانشبنیان نسبت به قبل بهتر شده اما نیاز به اعتمادسازی بیشتری از سوی شرکتهای صنعتی وجود دارد؛ البته ناگفته نماند که برخی شرکتها تمام تجهیزات خود شامل ۸۰ دستگاه را با تجهیزات ما تعویض کردهاند و همین جابهجایی سبب افزایش ۴ درصدی تولید کارخانه شده که برای چنین کارخانههایی این رقم عدد قابلتوجهی است.

مدیرعامل فکور مغناطیس اسپادانا با تاکید بر این موضوع که باید راهی به سمت صادرات پیدا کرد، گفت: هماکنون با تمام توان در حال تلاش هستیم که راه صادرات را برای خود باز کنیم. شرکت ما تازه به مسیر صادرات ورود پیدا کرده و البته صادرات اندکی نیز به استرالیا داشتهایم و به تایید مصرفکنندگان داخلی و خارجی، محصولات ما حتی بهتر از آلمانیها است. هرچند به دلیل تحریمها صادرات ما همواره با محدودیتهایی روبهرو بوده، اما به دنبال برنامهریزی و افزایش صادرات هستیم.

چینیها به دنبال دانش طراحی تجهیزات ایرانی

همچنین امیررضا دادوند، مدیر فروش و توسعه بازار فکور مغناطیس اسپادانا عنوان کرد: برخی تجهیزات ساخت این شرکت بهصورت انحصاری است و در سطح بینالمللی ممکن است در دنیا حدود دو تا سه کشور قادر به ساخت آن باشند. در بخش تحقیق و توسعه شرکت، همکاران ما توانستهاند برخی تجهیزات را با دو تا سه سال کار شبانهروزی بسازند؛ تجهیزاتی که ممکن است از نمونه برخی آنها حدود ۴۰ تا ۵۰ دستگاه در دنیا موجود باشد. برخی دستگاههای ما با قیمت نصف دستگاههای خارجی به فروش میرسد و ازاینرو با توجه به قیمت مناسب محصولات ما علاوه بر نیاز داخل در زمینه صادرات نیز برنامهریزی کردهایم.

دادوند در ادامه خاطرنشان کرد: برخی دستگاههایی که تولید میکنیم تا پیش از این از طریق واردات تامین میشد و هماکنون نیز هیچ شرکت مشابه داخلی آن را تولید نمیکند. برای نمونه نخستین شرکتی که اقدام به ساخت درام مغناطیسی کرده، شرکت فکور مغناطیس بوده است. اگر هماکنون مشابه این محصولات در ایران نیز ساخته میشود، در حقیقت سازندگان آنها کسانی هستند که تا پیشازاین در فکور مغناطیس کار میکردهاند و این طراحیها را در این شرکت آموختهاند که هماکنون تبدیل به یکی از رقبای ما شدهاند.

وی ادامه داد: یکی از بخشهای فعال شرکت، بخش تحقیق و توسعه است که هر دو تا سه سال یک محصول جدید به بهرهبرداری میرساند. از سوی دیگر با توجه به شرایط بازار و محدودیتهای وارداتی، تولید داخلی این تجهیزات بسیار حیاتی به شمار میرود.

مدیر فروش و توسعه بازار فکور مغناطیس اسپادانا با اشاره به چشمانداز صنایع معدنی عنوان کرد: در صنعت فولاد در چشمانداز سال ۱۴۰۴ قرار است به ظرفیت تولید ۵۵ میلیون تن فولاد دست پیدا کنیم، بهتبع آن صنایع بالادستی آن مانند گندلهسازی و ... باید تکمیل و تامین نیاز شوند، از همین رو خطوط جدیدی باید نصب و راهاندازی و افتتاح شوند، بنابراین تمام این خطوط نیازمند تجهیزاتی هستند. این تجهیزات نیازمند سرمایهگذاری ارزی هستند که با داخلیسازی سبب صرفهجویی ارزی در این زمینه خواهند شد.

شرکت ملی مس یکی از بهترین شرکتهای معدنی کشور است

گروه فولاد مبارکه انرژی خورشیدی را به خانهها میآورد/ اشتغالزایی فولاد مبارکه با اعطای وام جهت خرید و نصب پنلهای خورشیدی به خانوادههای کمبرخوردار

گسترش انرژیهای پاک در کنار اشتغالزایی برای خانوادههای کمبرخوردار

“ومعادن” بخشی از مطالبات ارزی را وصول کرد

حمایت گروه فولاد مبارکه برای ایجاد درآمد پایدار دهکهای زیر ۷ شهرستان مبارکه از طریق تولید برق خورشیدی خانگی

شرکت ایریسا موفق به اخذ گواهینامههای بینالمللی سیستم مدیریت یکپارچه شد

سهامداران “ومعادن” خواستار بازارگردانی و جذب منابع مالی شدند

تقسیم سود ۳۷۰ ریالی به ازای هر سهم فملی

حضور میدانی مدیرعامل گروه فولاد مبارکه در بخشهای مختلف تولید

رکوردشکنی ارزش معاملات خرد از ۶ همت گذشت

راهاندازی سامانه جامع قراردادهای داخلی صنعت نفت

اختتامیه دوره آموزشی تهیه نقشههای زمینشناسی یک پنجاه هزارم با هدف توانمندسازی نسل آینده

شروع طرح تحول زمینشناسی از نایین

برگزاری مجمع عمومی عادی سالیانه صنایع مس افق کرمان

مصرف انرژی در فولادسازی ایران چهار برابر میانگین جهانی

نخستین آموزشگاه آتشکاری معدن در سمنان فعال است

شرکت سیمان زنجان مجوز احداث نیروگاه خورشیدی ۷ مگاواتی را دریافت کرد

مس زیر تیغ تعرفههای ترامپ

طرح مالیات بر سوداگری و سفتهبازی تایید شد

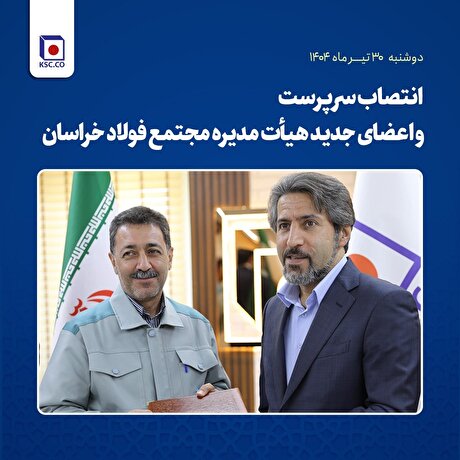

انتصاب سرپرست و اعضای جدید هیأت مدیره مجتمع فولاد خراسان

خداحافظی در اوج/ جوانبخت با کارنامهای درخشان از خراسان رفت

رشد ۱۰۰ درصدی صادرات محصولات فولاد مبارکه

نظارت بر معادن در مازندران بیشتر شود

پروژههای بزرگ معدنی در مسیر بهرهبرداری؛ حرکت بهسوی رشد اقتصادی شتاب میگیرد

کاهش ۴.۸ درصدی تولید فولاد ایران در بهار امسال/ جزئیات کامل تولید محصولات زنجیره آهن و فولاد در سه ماهه نخست امسال

کسب ۳ سپاسنامه در جشنواره ملی بهرهوری توسط شرکت گلگهر

تقسیم سود ۱۷ تومانی به تصویب سهامداران رسید/ پیشرفت قابل قبول پروژههای پیشران «ومعادن»

برگزاری مجمع عمومی عادی سالیانه صنایع مس افق کرمان