موفقیت کشور در بومیسازی فناوری خردکردن سنگهای معدنی

به گزارش می متالز، این شرکت دانش بنیان از مجموعههای فناوری است که در حوزه ماشینآلات، تجهیزات پیشرفته، نرمافزارها و سامانههای تخصصی مرتبط با سنگ شکن های معدنی مدرن فعالیت میکنند.

آنها با استفاده از دستگاه سنگ شکن غلتکی فشار بالا یا HPGR، به عنوان یک فناوری نوظهور، فرآیند خرد کردن سنگ در صنایع معدنی در کشور را تغییر داده اند.

تنها ۴ کشور در دنیا دارای تکنولوژی ساخت HPGR

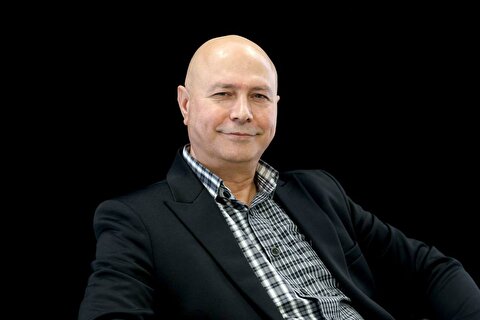

رئیس هیات مدیره این شرکت دانش بنیان می گوید: این شرکت فناور با تیم فنی و مجرب خود توانسته است یکی از مدرنترین نوع دستگاههای HPGR را ساخته و راهاندازی کند.

مالک صفرخانلو روز سهشنبه در گفت و گو با خبرنگار گروه دانشگاه و آموزش ایرنا، خاطرنشان کرد: دستگاه رول پرس فشار بالا HPGR در سال ۱۹۹۰ در دنیا طراحی و در سال ۱۹۹۸ به بازار عرضه شد و هم اکنون چهار کشور دنیا شامل آلمان، فرانسه، آمریکا و کانادا دارای تکنولوژی ساخت این دستگاه هستند.

وی در خصوص این فناوری، تصریح کرد: ایران به عنوان معدود کشورهایی است که به فناوری پیچیده ساخت دستگاه HPGR دست یافته است.

این فعال حوزه دانش بنیان کشورمان می گوید: همه شرکت های فولادی که گندله سازی دارند و همچنین کارخانه های کنسانتره و شرکت های معدنی برای افزایش بلین، می توانند مشتری HPGR باشند.

فواید دستگاه سنگ شکن ایرانی چیست؟

این فعال حوزه دانش بنیان، گفت: با کمک این فناوری در وهله نخست انرژی کمتری مصرف میشود. ضمن اینکه، استفاده از این دستگاه کاهش هزینههای عملیاتی و آثار مخرب زیستمحیطی را نیز به دنبال دارد.

صفرخانلو اضافه کرد: همچنین خرد کردن سنگ به روش HPGR (سنگ شکن غلتکی فشار بالا) موجب کاهش مصرف انرژی در مراحل پایین دستی میشود. یکی دیگر از مزیتهای این نوع خردایش، بالا بردن درجه آزادسازی است.

به گفته طراح این دستگاه دانش بنیان، خردایش توسط رولرپرسها در سال های اخیر به دلیل تاثیر مثبتی که در فرآیند سایش دارند، مورد توجه قرار گرفته است.

وی تاکید کرد: کاهش هزینهها به همراه صرفهجویی در انرژی مصرفی، افزایش تولید، اشغال فضای کمتر و عمر زیاد بخشهای متحرک از جمله دلایل مورد توجه قرار گرفتن این نوع آسیابها است.

صفرخانلو با بیان اینکه، ساخت این دستگاه با پیچیدگی زیادی همراه است، گفت: دستگاه ما نسبت به تجهیزات خارجی از مزیت های بیشتری برخوردار است؛ از جمله کاهش ۴۰ درصدی مصرف انرژی، کاهش هزینه و زمان تعمیر و نگهداری (در عرض ۴۸ ساعت با یک پنجم قیمت مشابه خارجی) است.

وی با اشاره به دستگاه خارجی موجود در برخی کارخانجات و مراکز معدنی کشور گفت: دستگاه های خارجی که هم اکنون در کارخانجات گل گوهر، چادر ملو، سنگ آهن مرکزی، گوهرزمین، فولاد زرند و سنگان وجود دارد، برای رساندن سطح مقطع یا بلین کنسانتره به عدد ۱۸۰۰cm ۲ /g با رطوبت ۹۰ درصد ناتوان هستند و به ناچار باید درایر نیز برای افزایش بلین نصب شود اما دستگاه ما نیازی به آن ندارد.

این فعال حوزه دانش بنیان کشورمان ادامه داد: دستگاه های خارجی برای افزایش سطح مقطع یا بلین از ۱۴۰۰cm ۲ /g به بالا بدون درایر (خشک کن) قابلیت ندارند اما ما موفق شدیم به این مهم دست پیدا کنیم و این عدد را به ۱۸۵۰cm ۲ /g تا ۲۰۰۰cm ۲ /g برسانیم. همچنین این دستگاه اولین دستگاهی هست که توانایی خردایش تا سایز ۰-۳ میلی متر را دارد.

صفرخانلو با بیان اینکه، بازار این شرکت دانش بنیان شرکت های صنعت و معدن، فولاد، کارخانه های گندله سازی و کنسانتره هستند، افزود: در واقع طراحی HPGR به دلیل مصرف انرژی کمتر انرژی است.

وی ادامه داد: برای کنسانتره سازی هر تن سنگ آهن در حالت معمولی حدود ۱۵ کیلووات ساعت انرژی مصرف می شود اما با این فناوری ساخت داخل، مصرف انرژی حدود ۱۲ کیلووات ساعت کاهش می یابد.

این فعال حوزه دانش بنیان اضافه کرد: البته ما این مقدار مصرف انرژی را توانسته ایم دوباره کاهش دهیم؛ چراکه دنیای امروز در حال حرکت به سمت کاهش هرچه بیشتر مصرف انرژی است.

آیا این دستگاه با طراحی معکوس ساخته شده است؟

صفرخانلو در پاسخ به این سوال که آیا دستگاه HPGR با طراحی معکوس ساخته شده است یا خیر می گوید: ما نمونه اولیه ای از دستگاه در دسترس نداشتیم و از روی کاتالوگ و عکس و با تحقیقات انجام شده، این دستگاه را طراحی کردیم.

وی افزود: البته یک سری تجهیزات ابزار دقیق مورد استفاده در این دستگاه به دلیل اینکه در ایران توان ساخت آن وجود ندارد، از خارج از کشور وارد می شود.

توانایی طراحی و ساخت خطوط گران قیمت فولاد

این فعال حوزه دانش بنیان همچنین با بیان اینکه، فعالیت این شرکت متخصص و توانمند در زمینه طراحی و ساخت ماشین آلات و خطوط تولید است، گفت: توان طراحی و ساخت تمام دستگاه ها و خطوط تولید صنعت فولاد کشور را که گران قیمت و تحریمی است، با همان کیفیت خارجی داریم.

صفرخانلو تاکید کرد: تا زمانی که نتوانیم خطوط تولید صنایع کشور را بومی سازی کنیم، قطعا صنایع کشور در شرایط تحریم آسیب پذیر خواهد بود.

وی اظهار کرد: در واقع پیشرفت صنایع کشور تنها با بومی سازی و کسب دانش فنی روز امکان پذیر است.

وقتی صنایع داخلی از خرید این دستگاه خودداری میکنند

علی نکولعل آزاد مدیرعامل این شرکت دانش بنیان نیز با بیان اینکه، دستگاه HPGR برای افزایش سطح مقطع بلین یا خردایش با ظرفیت بالا کاربرد دارد و از خروج ارز زیاد از کشور جلوگیری می کند، اذعان داشت: متاسفانه بسیاری از صنایع کشور به دلیل برخی منافع موجود بیشتر علاقمند به واردات این دستگاه از خارج از کشور هستند.

وی بیان اینکه، این شرکت دانش بنیان تاکنون دو عدد از این دستگاه را به بازار داخلی عرضه کرده است، افزود: البته نیاز کشور بسیار بیش از اینهاست.

نکولعل آزاد با اشاره به طراحی و ساخت این دستگاه و اعلام توان ساخت آن به صنایعی که نیازمند این تکنولوژی هستند، گفت: متاسفانه در طول سال های اخیر حداقل نزدیک ۲۰۰ میلیون یورو از این دستگاه وارد کشور شده است.

وی اظهار کرد: البته بسیاری از شرکت ها به رغم اینکه نیاز به این دستگاه دارند و سالانه می توانند ۸۰۰ تا یک میلیون تن تولید فولاد خود را افزایش دهند و از خروج ارز زیاد جلوگیری کنند اما باز هم به دلایل غیرفنی از خرید داخلی خودداری می کنند.

به گفته این فعال حوزه دانش بنیان، در حال حاضر این دستگاه در شرکت سنگ آهن مرکزی در حال استفاده است.

قیمت دو برابری HPGR وارداتی نسبت به دستگاه ایرانی

نکولعل آزاد همچنین با اشاره به اینکه، واردات دستگاه HPGR ۸ تا ۱۲ میلیون یورو هزینه دارد، افزود: این در حالی است که خرید این دستگاه از داخل حدود ۳.۵ تا چهار میلیون یورو است. به علاوه هزینه تعمیر و نگهداری آن نیز یک پنجم دستگاه خارجی است.

وی با اشاره به محصولات دیگر این گروه فناور، بیان کرد: سنگشکن فکی یکی از انواع اصلی سنگشکنها در کارخانههای خردایش مواد معدنی است.

نکولعل آزاد ادامه داد: این نوع سنگشکنها برای خرد کردن سنگها به اندازههای کوچکتر برای مراحل بعدی خردایش به کار میروند.

به گفته وی، این دستگاهها به عنوان سنگشکنهای اولیه در خطوط خرد کردن مورد استفاده قرار میگیرند که کانیهای درشت و بزرگ (بالاتر از ۲۰ سانتیمتر) را به سایزهای کوچکتر تبدیل میکند.

این فعال حوزه دانش بنیان ادامه داد: سنگشکنهای فکی کم اصطکاکترین و کمهزینهترین و از لحاظ کارکرد راحتترین ماشینهای خردایش سنگ هستند.

وی در ادامه، ساخت انواع سنگشکنهای فکی، مخروطی، نوار نقاله، سرند و فیدر را از دیگر محصولات این شرکت عنوان کرد و افزود: دستگاه سرند برای جداسازی و دانهبندی انواع کانیهای معدنی مورد استفاده قرار میگیرد.

مدیرعامل این شرکت دانش بنیان یادآور شد: این دستگاه در بیشتر کارخانجات و معادن کاربرد فراوانی دارد.

وی همچنین با اشاره به دستگاه فیدر اظهار کرد: این دستگاه نیز برای انجام عملیات تغذیه خطوط فرآوری مواد معدنی و صنعتی به صورت سیتماتیک طراحی شده و دارای قابلیت تنظیم دریچه خروجی برای کنترل کیفیت ظرفیت بار است که در مدل ها و تناژ مختلف در خطوط فرآوری مواد معدنی نصب و راهاندازی میشود.

نکولعل آزاد وی همچنین درخصوص پروژه های آتی این شرکت دانش بنیان تصریح کرد: در حال طراحی و ساخت تولید آهن اسفنجی از سنگ آهن کم عیار هماتیت به روش SLRN هستیم که در آینده نزدیک از این پروژه هم رونمایی خواهد شد.

به گفته مدیرعامل این شرکت دانش بنیان، در حال حاضر در این مجموعه دانش بنیان واقع در حومه پایتخت حدود ۴۵ نفر به صورت مستقیم مشغول به کار هستند.

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

قیمت طلا ۱۸ عیار - ۰۸ شهریور ۱۴۰۴

«علی امرایی» مدیرعامل گهرزمین شد

«علی رسولیان» سکاندار «فولاد سنگان» شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

سونامی افزایش قیمت اسید سولفوریک برای مصرفکنندگان و لیچینگکاران مس ایران

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

بورس بیتفاوت به اخبار سیاسی

توسعه پایدار و چالشهای آن با نگاهی به بخش معدن ایران

اثر تناقضات قانونی بر سودآوری معادن

توسعه صنعت گوهرسنگها راهبردی برای اشتغالزایی، صادرات و هویتبخشی به گوهرسنگهای ایرانی

آشفتگی ارزی؛ فشار مضاعف بر تولید و مردم

تحویل پالایشگاه سیزدهم پارس جنوبی تا پیش از فصل سرد

ورودی آب سدهای کشور ۴۲ درصد کاهش یافت

فردا، آخرین مهلت واریز وجه برای حراج سکه

خودروهای وارد شده به کشور با ارز قدیم عرضه میشوند

سفر رئیسجمهور به چین؛ فرصت تازهای برای رایزنیهای اقتصادی

قیمت جهانی نفت ۱۰ شهریور؛ برنت ۶۷ دلار و ۲۴ سنت شد

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

مرگ یک کارگر در معدن زغال سنگ کوهبنان؛ بررسی حادثه توسط دستگاه قضایی

نبرد غولهای فولادی/ چادرملو بالاتر از کاوه و فخوز

امضای تفاهمنامه مطالعه طرح توسعه ۲ میدان گازی برای رفع مشکل گاز فولادیها

اولویت اول ما، تامین مواد معدنی است/ طراحی بستههای اکتشافی برای اولین بار در کشور/ دولت حمایت یارانهای را از بخش زغال سنگ داشته باشد

مسائل مجتمع مس درهآلو با پیگیریهای ویژه مدیرعامل شرکت ملی صنایع مس ایران به زودی مرتفع میشود

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد