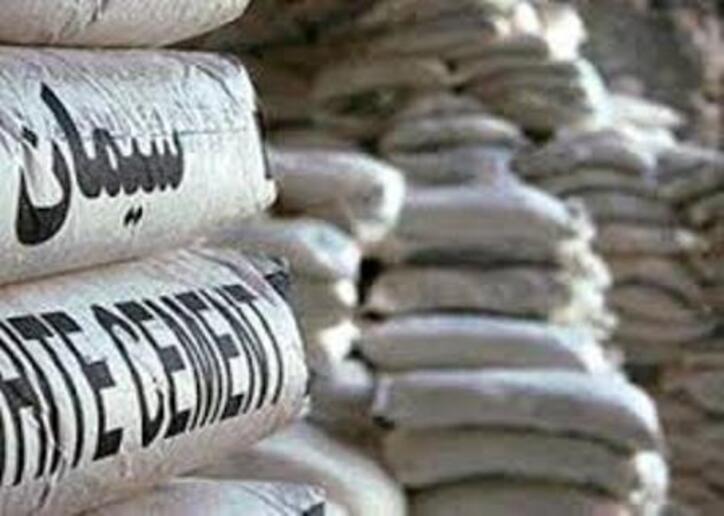

نگاهی جامع به صنعت سیمان

به گزارش میمتالز، در این میان اکثر شرکتهای تولیدی، هلدینگهای سیمانی و فعالان بازار سرمایه تنها راه کوتاه کردن دست دلالان از این صنعت را عرضه سیمان در بورس کالا میدانند. در این راستا با تهیه گزارشی در خصوص میزان تولید، مصرف داخلی و صادرات سیمان و کلینکر طی ۷ سال گذشته به بررسی مشکلات و چالشهای پیش رو صنعت سیمان پرداخته ایم که به تفصیل در ادامه آمده است:

نگاهی کلی به صنعت سیمان

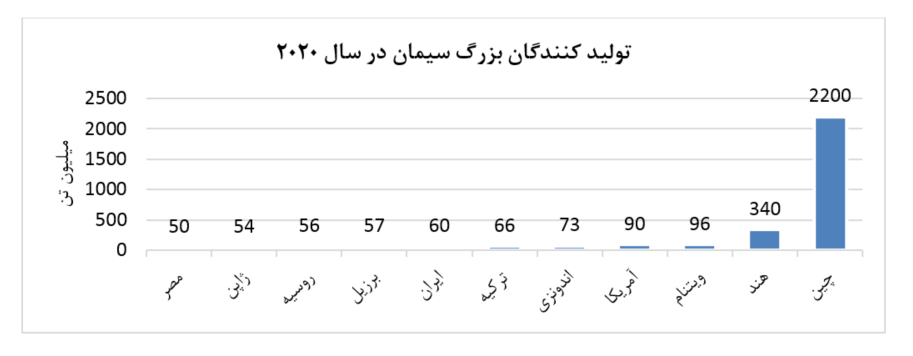

امروزه مصرف سیمان در نقش نهاده ساختمانی و عمرانی میتواند به عنوان یکی از شاخصهای پیشرفت کشورها در نظر گرفته شود. در کشور ایران حدود ۷۶ شرکت تولیدکننده در حوزه سیمان و کلینکر با ظرفیت اسمی حدود ۸۸ میلیون تن وجود دارد. ایران با تولید ۶۰ میلیون تن سیمان در سال ۲۰۲۰، در رتبه هفتم تولید در جهان قرار دارد. رکود در ساخت و ساز داخلی و کاهش بودجه عمرانی دولت و محدودیتهای بوجود آمده در صادرات باعث شد تا ایران نتواند از بخش عمدهای از ظرفیت تولید سیمان خود استفاده کند، با این حال پیشبینی میشود ظرفیت تولید، به دلیل تکمیل کارخانجات در دست احداث تا پایان سال ۱۴۰۱ به بیش از ۹۰ میلیون تن بالغ شود.

فرازونشیب در یک دهه اخیر

صنعت سیمان به عنوان یکی از صنایع استراتژیک و پیشنیاز توسعه اقتصادی طی دهههای اخیر فراز و نشیب بسیاری را تجربه کرده است. پیش از دهه ۱۳۸۰ و اوایل دهه ۱۳۹۰ فزونی تقاضا بر عرضه موجب شد تا فضای دلالی و بازار سیاه گسترش یابد.

از سال ۱۳۸۴ سیمان وارد فهرست کالاها و خدمات سبد حمایتی شد و به این ترتیب شاهد آغاز قیمتگذاری دستوری محصولات این صنعت بودیم. با توجه به حجم بالای تقاضای داخلی سیمان جهت مصرف در پروژههای ساختمانی و عمرانی و افزایش درآمدهای ارزی دولت، درخواست مجوز تاسیس یا توسعه کارخانههای سیمان در نقاط مختلف کشور بوجود آمد. تاسیس و راهاندازی کارخانه سیمان به طور متوسط ۳ تا ۵ سال زمان نیاز دارد.

بر اساس برنامه راهبردی توسعه صنعت سیمان، چشمانداز کسب جایگاه سوم جهان با تولید سالانه ۱۲۰ میلیون تن به عنوان رتبه اول ظرفیت تولید در منطقه و صادرات جهانی با عرضه ۳۲ میلیون تن سیمان به کشورهای منطقه در سال ۱۴۰۴ و توسط وزارت صنعت، معدن و تجارت هدفگذاری شده است. سیاستگذاری نادرستی که وضعیت توسعه اقتصادی کشور، منطقه، ناوگان حمل و نقل و سایر عوامل نتوانست موجب تعدیل آن شود.

به طور کلی، سرانه مصرف سیمان در هر کشور رابطه مستقیم با نرخ رشد اقتصادی آن کشور دارد و در ایران، عدم رشد اقتصادی متناسب با اهداف از پیش تعیین شده موجب گردید تا این صنعت با مازاد عرضه همراه شود.

اطلاعات کلی

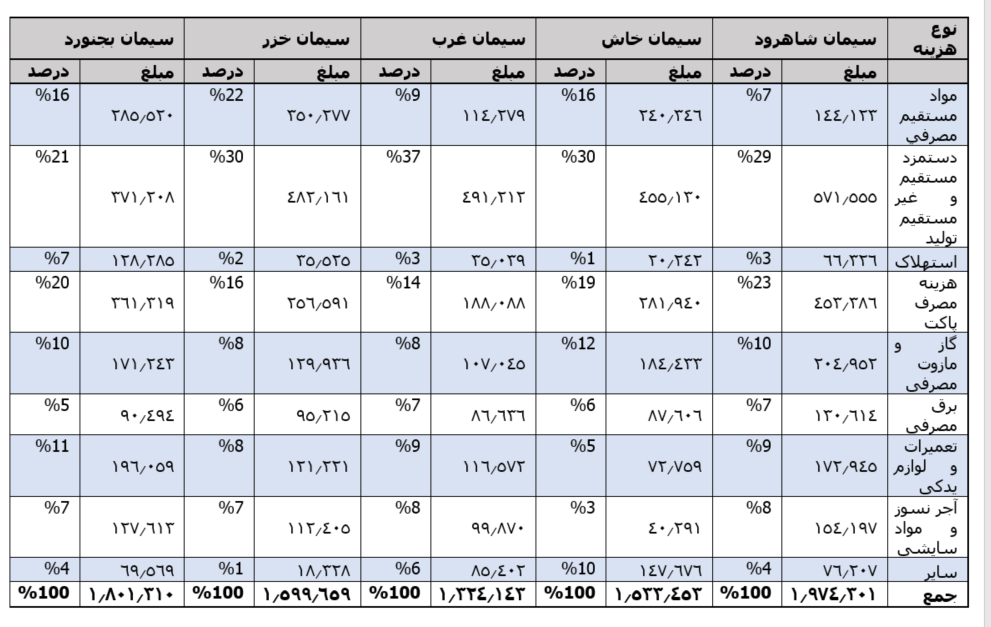

مواد اولیه صنعت سیمان را سنگ آهک، سنگ گچ، سنگ سیلیس، سنگ آهن، سنگ آلوویوم، خاک مارل، پوزولان، سرباره و ... تشکیل میدهند. تمام مواد اولیه صنعت سیمان از داخل کشور تهیه و تامین میشود. برای تولید هر تن سیمان به طور متوسط ۱۰۵ متر مکعب گاز طبیعی و ۱۱۰ کیلووات برق مصرف میشود. افزایش نرخ پاکت سیمان طی سالهای اخیر نیز موجب افزایش بهای تمام شده تولید شده است. بیشترین هزینه تولید شرکتهای سیمانی مربوط به حقوق و دستمزد پرسنل (حدود ۳۰ درصد) است. پس از آن هزینه پاکت مصرفی (حدود ۲۰ درصد) و مواد مستقیم مصرفی، بالاترین رقم هزینه تولید را در شرکتهای سیمانی دارا هستند. هر ساله در فصل زمستان همزمان با برودت هوا، گاز شرکتهای سیمانی قطع میگردد. مازوت همواره به عنوان سوخت جایگزین در این صنعت مطرح میشود. اغلب کارخانهها مخازن ذخیره مازوت را در زمان تاسیس در نظر میگیرند، اما نرخ خرید مازوت از شرکت ملی پخش، زمان تسویه، آلودگی ناشی از مصرف مازوت و هزینه بالای حمل از پالایشگاه ... همواره مورد مناقشه بوده که این موضوع تمایل مصرف مازوت در شرکتها را کاهش داده است. کوره دوار کارخانههای سیمانی، یکی از مهمترین بخشهای تولید کلینکر است. کیفیت آجرهای نسوز تولید داخل برای کورهها در حد مطلوب نبوده و پاسخگوی نیاز کارخانههای سیمانی نیست؛ لذا بیشتر کارخانههای سیمانی جهت جلوگیری از تعمیرات و توقفات متعدد ناشی از ریزش آجر و سوراخ شدن کوره ترجیح میدهند از جنس وارداتی استفاده کنند.

فرآیند تولید سیمان و توزیع آن

جهت تولید سیمان (سیمان خاکستری) در کارخانه از مواد اولیه اصلی مارل، سنگ آهک و سنگ آهن از نوع هماتیت استفاده میشود. پس از انجام عملیات آتشباری در معادن و تامین مواد اولیه، مواد در دپارتمان سنگ شکن، خردایش و در سالن اختلاط ذخیره میشود. مواد ذخیره شده در سالن اختلاط وارد سیلو شده و پس از افزودن سنگ آهن (هماتیت) و سنگ آهک با خلوص بالا به آن (به میزان لازم) وارد آسیاب غلطکی شده و پس از خردایش به سیلوی هموژناسیون منتقل میشوند. مواد خام پودر شده پس از خروج از سیلوهای هموژناسیون وارد پیش گرمکن شده و پس از انجام عمل کلسیناسیون جهت عملیات پخت، وارد کوره دوار شده و در حرارت موجود در کوره، واکنشهای شیمیایی مربوط به تشکیل فازها انجام و کلینکر تشکیل میشود. دمای کلینکر داغ توسط خنک کن کاهش داده شده و سپس وارد سیلوی کلینکر شده و پس از آن افزودنیهایی نظیر سنگ گچ، پوزولان، سنگ آهک و ... به آن اضافه و وارد آسیاب گلولهای میشود و سیمان تولید شده در سیلوهای سیمان ذخیره و به صورت فله و پاکتی از طریق بارگیرخانه تحویل مشتری میشود.

میتوان گفت بیشترین فرآیند تولید سیمان مربوط به تولید کلینکر است. به عبارتی به ترتیب حدودا ۱۰۰ و ۶۰ درصد مصرف گاز و برق صرف تولید کلینکر شده و در پایان با افزودن مقداری افزودنیهای تکمیلی به کلینکر و سایش آن در آسیاب سیمان محصول نهایی آماده میشود. شرکتهای سیمانی به دلیل کاهش بهای تمام شده تولید، اقدام به تولید با ظرفیت بالا میکنند تا بهای سیمان به حداقل ممکن کاهش یابد. دپوی کلینکر خارج از سیلو منجر به کاهش کیفیت آن در مجاورت رطوبت میشود. یکی از معضلات صنعت سیمان مصرف کلینکر تولید شده ماهها یا سالهای گذشته است که به همین دلیل شرکت اقدام به صادرات کلینکر به عنوان کالای فرعی کارخانه سیمان میکند.

کارخانههای سیمان جهت بازارهایی به شعاع ۳۰۰ کیلومتر احداث میگردند. با توجه به هزینههای گزاف حمل و نقل و نسبت کمِ ارزش به حجم در سیمان، حمل آن به بازارهای دوردست فاقد ارزش اقتصادی میباشد. به همین علت قیمت گذاری این محصول به طور منطقهای است و بازار متشکلی برای نرخگذاری وجود ندارد. طی نامه سال ۱۳۹۸ وزیر وقت صمت، تنها شرکتهای تولیدکننده مجاز به صادرات کلینکر و سیمان شدند. این موضوع به علت عدم بازگشت ارز حاصل از صادرات بود و به این طریق شرکتهای سیمانی ملزم به فروش ارز حاصل از صادرات در سامانه نیما شدند. پیش از این قانون، شرکتهای سیمانی فروش صادراتی را به نرخ روز ارز محاسبه مینمودند، اما معادل آن ریال دریافت میکردند. با توجه به قیمت منطقهای سیمان، تعداد محدودی سایت مانند International Cement Review در ازای دریافت وجه نسبت به ارسال کتاب یا صدور کاربری برای دسترسی به نرخ سیمان در کشورهای مختلف اقدام میکند.

جایگاه ایران در میان تولیدکنندگان سیمان

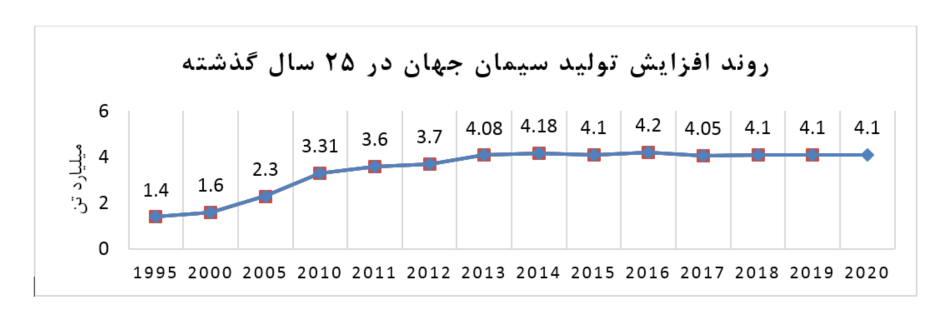

میزان تولید سیمان در سال ۲۰۲۰ برابر با ۴.۱۰۰ میلیون تن بوده است و از سال ۲۰۱۸ در همین حجم ثابت مانده است. کشور چین به تنهایی برابر با ۲.۲۰۰ میلیون تن معادل ۵۳ درصد سیمان تولیدی سال ۲۰۲۰ را تولید کرده است. پس از چین، کشور هند با اختلاف بسیار فاحشی ۳۴۰ میلیون تن سیمان تولید کرده است.

تولید سیمان در ایران در سال ۲۰۲۰ مشابه سال ۲۰۱۹ بوده و به میزان ۶۰ میلیون تن بوده است. آنچه در رتبه بندی سال ۲۰۲۰ بیش از حد رخ میکند، افزایش تولید ۱۶ درصدی کشور ترکیه نسبت به سال قبل خود و رسیدن به مرز ۶۶ میلیون تن است که البته این افزایش پس از روند نزولی ایجاد شده از سال ۲۰۱۸ رخ داده است. ترکیه با این افزایش به رتبه ۶ در سال ۲۰۲۰ رسید که به عنوان یک همسایه هم مرز ایران، تهدیدی بر سر راه برخی از بازارهای مصرف صادراتی کشور است. لازم به ذکر است ظرفیت اسمی تولید سیمان کشور ترکیه بیش از ۹۰ میلیون تن در سال است.

تامین مواد اولیه

مواد اولیه صنعت سیمان را سنگ آهک، سنگ گچ، سنگ سیلیس، سنگ آهن، سنگ آلوویوم، خاک مارل، پوزولان، سرباره و ... تشکیل میدهند. دسترسی به منابع معدنی غنی برای سالهای آتی جهت تولید، یکی از موارد با اهمیت در کارخانههای سیمان است. تمام مواد اولیه صنعت سیمان از داخل کشور تهیه و تامین میشود. برای تولید هر تن سیمان به طور متوسط ۱۰۵ متر مکعب گاز طبیعی و ۱۱۰ کیلووات برق مصرف میشود. کاهش ظرفیت تولید کارخانجات و تعداد بالای نیروی کار در این شرکتها موجب شده است سهم حقوق و دستمزد بخش اعظمی از هزینههای تولید سیمان را به خود اختصاص داده است. افزایش نرخ پاکت سیمان طی سالهای اخیر نیز موجب افزایش بهای تمام شده تولید شده است. در صنعت سیمان دو نوع پاکت کاغذی و PP (پلیپروپیلن) استفاده میشود که ماده اولیه هر دو نوع پاکت با افزایش چند برابری همراه بوده است.

در جدول ذیل هزینههای تولید ۵ شرکت سیمانی طی سال مالی منتهی به ۳۰اسفند ۱۳۹۹ به عنوان نمونه ارائه شده است. طبق جدول ذیل بیشترین هزینه تولید شرکتهای سیمانی مربوط به حقوق و دستمزد پرسنل است. پس از آن هزینه پاکت مصرفی و مواد مستقیم مصرفی، بالاترین رقم هزینه تولید را در شرکتهای سیمانی دارا است. چنانچه در محاسبه نرخ گاز و برق مصرفی صنعت تغییراتی صورت پذیرد رتبهبندی فعلی میتواند با تغییراتی همراه باشد. (ارقام به میلیون ریال)

قطع گاز و برق در زمستان و سوخت جایگزین

هر ساله در فصل زمستان همزمان با برودت هوا، گاز شرکتهای سیمانی قطع میشود. در زمستان سال گذشته برق تعدادی از کارخانههای سیمان نیز قطع شد. با توجه به مصرف بالا و قطعی برق در فصل تابستان، پیشبینی میشود عملکرد شرکتها با محدودیت همراه شود. البته کارخانههای سیمانی در بحث مصرف برق به نحوی عمل میکنند که در ساعات اوج بار مصرف کمتری داشته باشند و در طرح ذخیره عملیاتی از توانیر و برق منطقهای پاداش دریافت کند. اکثر شرکتهای سیمانی با تدابیر از پیش تعیین شده اثرات قطع گاز بر عملیات شرکت را کنترل میکنند. اغلب شرکتهای سیمانی اورهال یا تعمیرات اساسی را به این زمان موکول میکنند؛ و از طرفی تقاضای سیمان در نقاط سردسیر در فصل سرما نیز با کاهش همراه است. همچنین شرکتها از پیش، تولیدات کلینکر خود را افزایش داده و دپوی کافی کلینکر را در نظر میگیرند. مازوت همواره به عنوان سوخت جایگزین در این صنعت مطرح است. اغلب کارخانهها مخازن ذخیره مازوت را در زمان تاسیس در نظر میگیرند، اما نرخ خرید مازوت از شرکت ملی پخش، زمان تسویه، آلودگی ناشی از مصرف مازوت و هزینه بالای حمل از پالایشگاه ... همواره مورد مناقشه بوده است که این موضوع تمایل مصرف مازوت در شرکتها را کاهش داده است.

اورهال، تعیمرات کوره و آجرچینی

کوره دوار کارخانههای سیمانی، یکی از مهمترین بخشهای تولید کلینکر است. رصد لحظهای دمای بالای ۱۳۰۰ درجه سانتیگراد کوره دوار، یکی از الزامات اساسی مدیریت تولید است. به طور معمول طول کوره ۵۰ الی ۱۰۰ متر و قطر آن به اندازه ۳ الی ۶ متر است. تعویض دورهای آجر و در برخی موارد تعمیر نقطهای از الزامات بوده و بر روی کیفیت و مصرف انرژی حرارتی اثرگذار است. کیفیت آجرهای نسوز تولید داخل در حد مطلوب نبوده و پاسخگوی نیاز کارخانههای سیمانی نیست، لذا بیشتر کارخانههای سیمانی جهت جلوگیری از تعمیرات و توقفات متعدد ناشی از ریزش آجر و سوراخ شدن کوره ترجیح میدهند از جنس وارداتی استفاده کنند. علت محاسبه ۳۰۰ روز تولید در ظرفیت اسمی کارخانههای سیمان به علت پیشبینی توقفات برنامهریزی شده و نیز خارج از برنامه است.

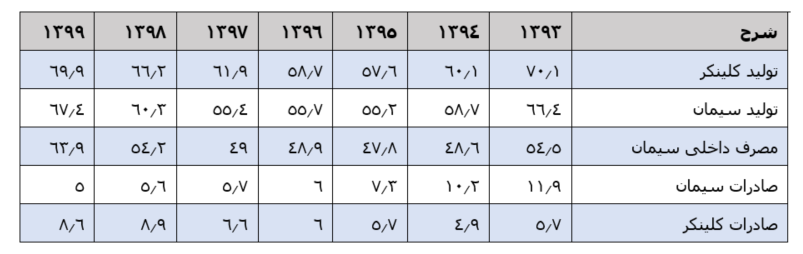

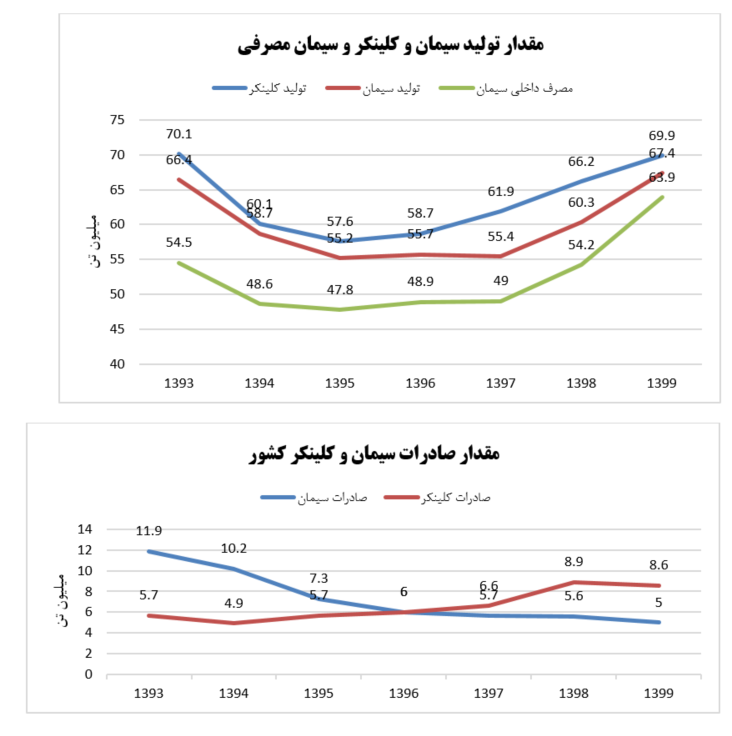

تولید، مصرف داخلی و صادرات سیمان و کلینکر

در جدول ذیل میزان تولید، مصرف داخلی و صادرات سیمان و کلینکر طی ۷ سال گذشته ارائه شده است. همانطور که مشاهده میشود از حدود ۸۸ میلیون تن ظرفیت اسمی تولید سیمان در کشور، در حدود ۲۳.۵ درصد در تولید بلااستفاده بوده است، به عبارتی تنها از ۷۶.۵ درصد ظرفیت کشور برای تولید استفاده شده است. (بر حسب میلیون تن)

تاثیر دامپینگ قیمت سیمان صادراتی

دامپینگ قیمت سیمان صادراتی به کشور عراق و شروع حمایت این کشور از تولید داخل، سرآغاز وضع تعرفه و ممنوعیت واردات سیمان از ایران شد. با اقدامات این کشور مقصد ۵۰ درصد صادرات ایران از دست رفت و کشور افغانستان و کشورهای حاشیه خلیج فارس، آفریقای جنوبی و ... به مقاصد بعدی صادرات سیمان و کلینکر ایران تبدیل شدند. کشور عراق تنها برای واردات سیمان محدودیت وضع کرده و صادرات کلینکر با محدودیت همراه نمیباشد. اما اختلاف قیمت زیاد کلینکر صادراتی با نرخ فروش سیمان تولیدی در کشور عراق تنها منجر به صادرات یارانه پنهان و فروش ماده خام تلقی گردیده است و هدر رفت منابع کشور را به همراه دارد. در سنوات گذشته انجمن صنفی، شرکتهای تولید کننده را ملزم به فروش داخلی سیمان محدود به ۷۰ درصد ظرفیت اسمی کارخانه کرده بود. این موضوع به دلیل کاهش ظرفیت تولید و سهمیهبندی فروش بوده است تا شرکتها را از رقابت منفی بیش از پیش منع کند. این محدودیت همچنان ادامه دارد، اما با توجه به افزایش تقاضای ایجاد شده از طرف انجمن صنفی و کارگروههای فروش منطقهای، پیگیری نمیگردد. گروه سیمان فارس و خوزستان جهت حفظ بازار خود در کشور عراق اقدام به تاسیس آسیاب سیمان در شهر العماره به ظرفیت ۶۰۰.۰۰۰ تن کرد و از ظرفیت مازاد کلینکر گروه از قبیل سیمان خوزستان، بهبهان و آبیک برای تزریق به این خط استفاده خواهد کرد.

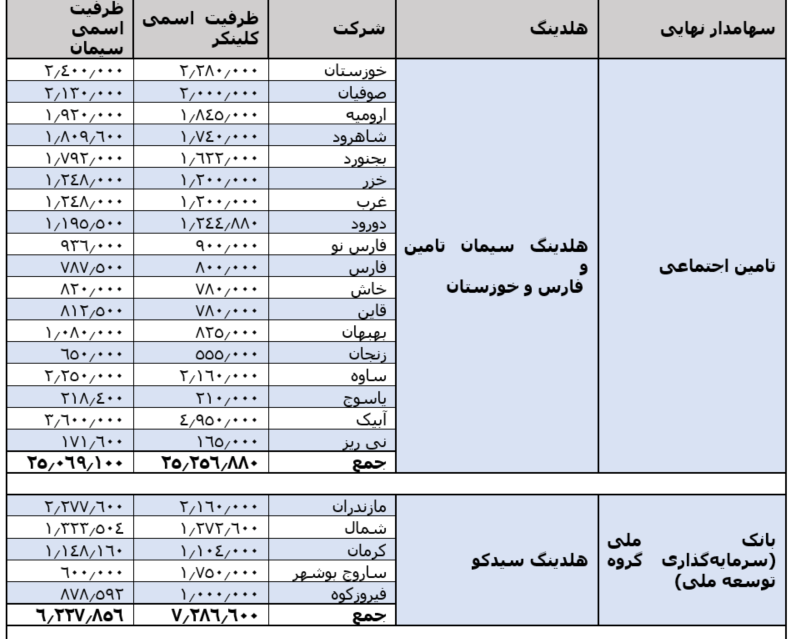

بررسی هلدینگهای سیمانی موجود در کشور

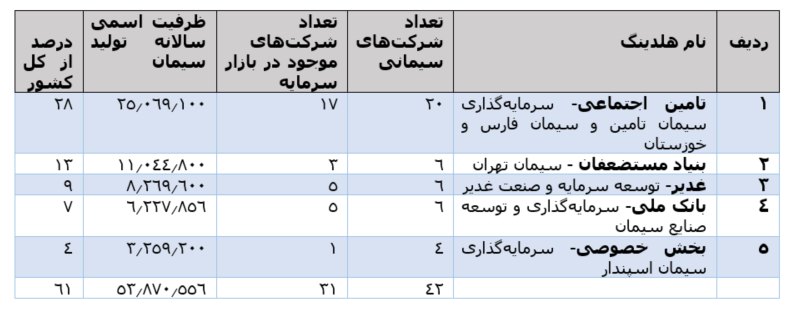

در حال حاضر ۵ هلدینگ سیمانی در کشور فعالیت دارند که تعداد ۳ هلدینگ پذیرفته شده در بورس، یک هلدینگ در حال پذیرش و عرضه در فرابورس و یک هلدینگ مربوط به بخش خصوصی است.

طبق جدول فوق ۶۱ درصد ظرفیت تولید سیمان کشور در اختیار ۵ هلدینگ و ۳۹ درصد دیگر ظرفیت سیمان تولیدی در اختیار ۳۴ شرکت دیگر قرار دارد.

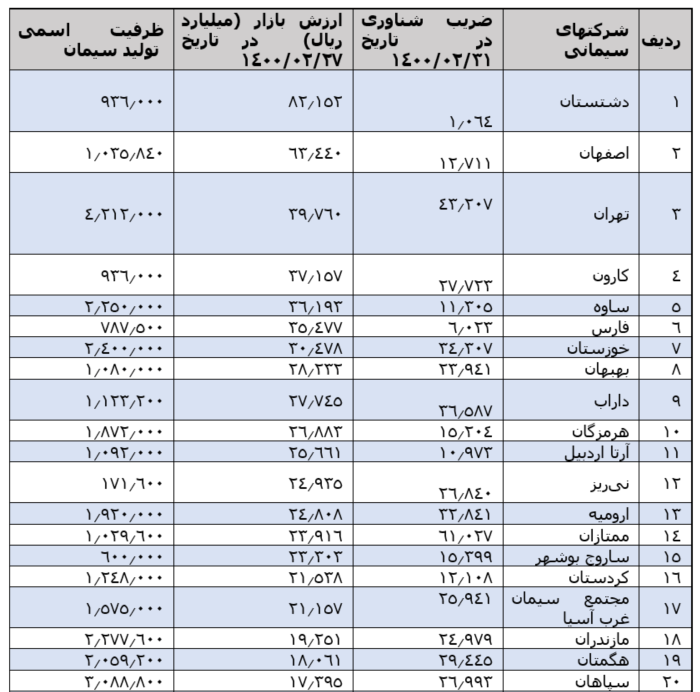

از تعداد ۴۴ شرکت سیمانی در بازار سرمایه، تعداد ۳۳ شرکت پذیرفته شده در بورس، ۲ شرکت پذیرفته شده در فرابورس و ۸ شرکت درج شده در بازار پایه و ۱ شرکت صرفا ثبت شده نزد سازمان است. صنعت سیمان با تعداد ۴۰ شرکت تولید کننده در بازار سرمایه، به ظرفیت اسمی ۵۵ میلیون تن در سال (۶۲درصد ظرفیت کشور)، ارزش بازاری برابر با ۸۵.۰۰۰ میلیارد تومان (معادل ۲درصد ارزش بازار) را داراست.

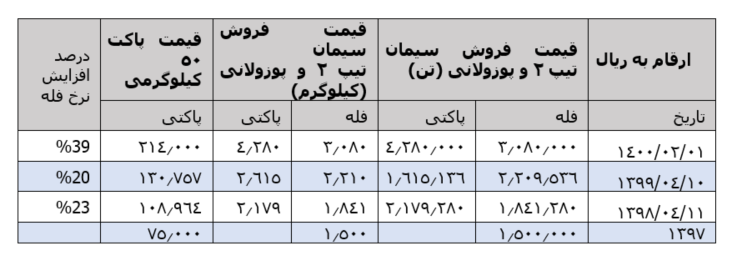

نرخ فروش

در حال حاضر قیمت سیمان به پیشنهاد انجمن صنفی و تایید سازمان حمایت از مصرف کنندگان و تولید کنندگان تعیین میگردد. قیمتهای اعلامی قیمتهای درب کارخانه بوده و به طور معمول قیمت سیمان در دسترس عموم مردم بیش از این بوده و سود آن در جیب واسطهگران واریز میشود.

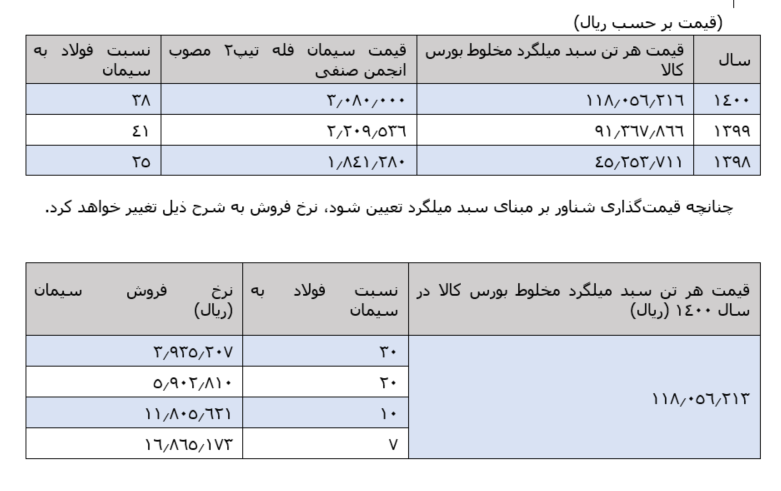

در مقیاس جهانی به طور معمول سیمان معادل نسبت یک به ده قیمت فولاد و میلگرد قیمتگذاری میشود. در کشور ایران زنجیره فولاد از سنگ آهن تا میلگرد بر اساس قیمت بیلت صادراتی شرکت فولاد خوزستان قیمتگذاری میشود، به عبارت دیگر قیمتگذاری آن شناور و بر اساس قیمت جهانی بیلت، نرخ ارز و ... تعیین میشود. این در حالیست که صنعت سیمان از سال ۱۳۸۴ مشمول قیمتگذاری دستوری بوده است و به نام حمایت از مصرف کننده، حق تولید کننده و سهامداران آن تضییع میشود. با مقایسه قیمت مصوب سیمان در انجمن صنفی و قیمت میانگین معاملات هر تن "سبد میلگرد مخلوط" در بورس کالا مشاهده میشود این نسبت در حال حاضر حدود ۱ به ۴۰ است.

در همین راستا باید تاکید کرد که در نامه منتشره تعدادی از شرکتهای سیمانی، از انجمن صنفی سیمان و وزارت صمت درخواست شده بود که قیمت سیمان بر اساس نسبت ۱ به ۲۰ قیمت میلگرد تعیین شود تا قیمت گذاری شناور و از قیمتگذاری دستوری خارج شود.

سیمان مصرفی در ساخت هر متر مربع ساختمان

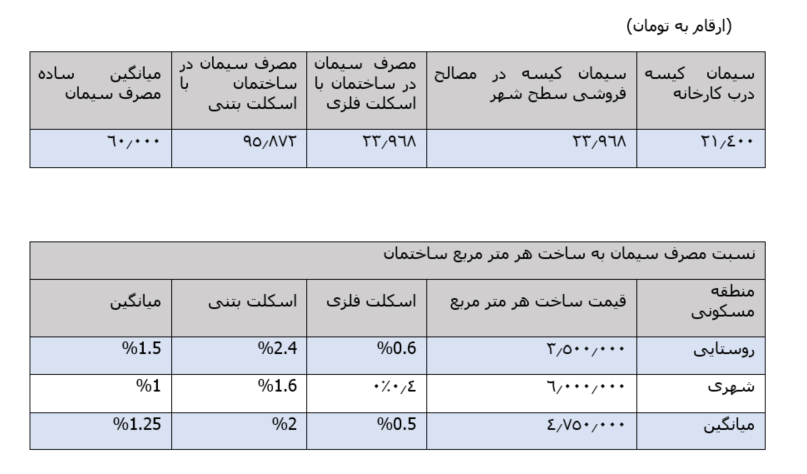

طبق ابلاغیه شماره ۳۸۷۱۶/س ن مورخ ۲۷ اسفند ۱۳۹۹رئیس سازمان نظام مهندسی ساختمان، حداقل قیمت ساخت هر متر مربع ساختمان اعلام شده است. طبق مصاحبه ایشان میانگین ساخت هر متر مربع ساختمان در روستاها ۳.۵ میلیون تومان و در شهرها حدود ۶ میلیون تومان میباشد. در ساختمانهای با اسکلت بتنی به طور متوسط چهار کیسه سیمان، معادل ۲۰۰ کیلوگرم و در ساختمانهای با اسکلت فلزی به طور متوسط یک کیسه سیمان، معادل ۵۰ کیلوگرم مصرف میشود. طبق آخرین ابلاغیه انجمن صنفی، قیمت هر کیسه سیمان ۵۰ کیلوگرمی درب کارخانه برابر با ۲۱.۴۰۰ تومان میباشد. همچنین بر اساس آخرین ابلاغیه انجمن برای فروش مستقیم به مصرف کننده نهایی (بر اساس احراز شرایط) قیمت محصولات سیمانی بر اساس مصوبات انجمن به اضافه ۱۲ درصد هزینههای فروش مستقیم خواهد بود.

طبق محاسبات فوق مصرف سیمان در ساخت هر متر مربع ساختمان کمتر از ۱.۵ درصد است. چنانچه ارزش زمین نیز اضافه گردد این رقم به زیر یک درصد کاهش خواهد یافت. در واقع با افزایش قیمت سیمان، بهای تمام شده ساختمان تغییر چندانی نخواهد کرد و فقط از لحاظ روانی، بازار مسکن نسبت به افزایش قیمت واکنش نشان خواهد داد که نیازمند اطلاعرسانی به جامعه خواهد بود.

پذیرش و عرضه محصولات در بورس کالا

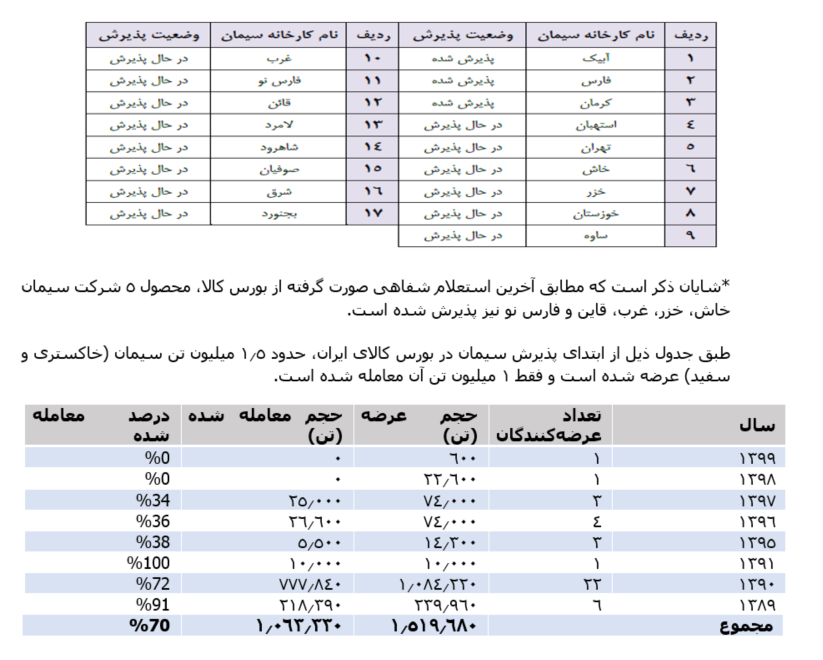

در راستای اجرای بند ۱۱ ماده ۷ قانون بازار اوراق بهادار جمهوری اسلامی ایران مبنی بر لزوم اتخاذ تدابیر ضروری و انجام اقدامات لازم به منظور حمایت از حقوق و منافع سرمایه گذاران در بازار اوراق بهادار و با عنایت به دستور وزیر محترم صمت و ریاست محترم سازمان بورس و نیز پیگیری فعالان بازار سرمایه، مکاتباتی در تاریخ ۲۶ اردیبهشت ۱۴۰۰از سوی سازمان بورس و اوراق بهادار در خصوص اعلام اقدامات صورت گرفته مبنی بر ارائه درخواست پذیرش محصولات سیمانی به بورس کالای ایران با کلیه شرکتهای سیمانی پذیرفته شده در بورس و فرابورس و نیز با بورس کالا انجام شد. مطابق اعلام شرکت بورس کالا، تاکنون محصول ۱۷ شرکت سیمانی در حال پذیرش میباشد که ۱۴ شرکت آن در بازار سرمایه قرار دارد و پذیرش ۸ شرکت قطعی شده است.

از ابتدای پذیرش سیمان در بورس کالای ایران، حدود ۱.۵ میلیون تن سیمان (خاکستری و سفید) عرضه شده است و فقط یک میلیون تن آن معامله شده است. طرح عرضه سیمان در بورس کالا تنها زمانی موفق میشود که تمام شرکتهای سیمانی ملزم به فروش تمام محصولات خود در بورس کالا شوند و خریداران مسیر دیگری برای تهیه سیمان نداشته باشند. با این رویداد نرخهای فروش بر روی تابلو نمایان شده و شرکتهای سیمانی امکان ارائه تخفیف، چون گذشته نخواهند داشت.

رصد مشکلات فعلی

صنعت سیمان کشور با چالشهای مهمی به شرح زیر مواجه است:

قیمت گذاری دستوری

مشکلات مربوط به تامین منابع مالی و بازارگردانی

مشکلات مربوط به بورس کالا (اعلام برخی ناشران در خصوص طولانی شدن فرآیند پذیرش محصولات، اخذ ضمانت جهت عرضه در بورس کالا و سخت گیری نسبت به شرایط خریداران در بورس کالا)

مشکلات مربوط به حمل و نقل جادهای و هزینه بالای حمل و نقل ریلی (افزایش تا ۶۰ درصد در سال ۹۹ نسبت به سال ۹۸)

افزایش شدید قیمت ماشین آلات و تجهیزات بیش از ۱۰۰ درصد به دلیل نوسانات شدید نرخ ارز

افزایش شدید قیمت آجر نسوز بیش از ۲۰۰ درصد به دلیل نوسانات شدید نرخ ارز

افزایش شدید قیمت پاکت سیمان بیش از ۲۵۰ درصد

عدم تامین پایدار انرژی مورد نیاز شرکتهای سیمان، قطعی مکرر برق و گاز باعث خسارتهای هنگفتی شده است

مشکلات متعدد در استفاده از سوخت مازوت از نظر زیست محیطی و حمل

افزایش نرخ انرژی در سال ۹۹ و همچنین افزایش آن در بودجه سال ۱۴۰۰

عدم استفاده کامل از ظرفیت تولید و هزینههای جذب نشده در تولید

مشکلات نقدینگی و عدم تناسب بین افزایش در نرخ فروش سیمان با میزان افزایش در هزینهها که عمدتا ناشی از قیمتگذاری میباشد

وابستگی شدید صادراتی به کشور عراق و به دنبال آن کاهش میزان صادرات به این کشور طی سنوات اخیر

شرایط دشوار فروش و مازاد عرضه بر تقاضا به دلیل رکود اقتصادی و کاهش شدید بودجه عمرانی

افزایش بی رویه واحدهای تولید سیمان بدون عدم برآورد صحیح و منطقی از میزان ظرفیت و کشش مصرف سیمان

رقابت ناسالم و منفی مانند اعمال تخفیفات نامتعارف ضمن ورود به بازارهای غیرمشترک و تاثیر منفی بر فروش سایر کارخانجات سیمانی

ارزآوری نسبتا کم در برخی از شرکتهای صادراتی به دلیل مشکلات ناشی از تحریمهای بین المللی جهت انتقال ارز

راهکار چیست؟

راهکارهای پیشنهادی جهت رونق صنعت سیمان و برون رفت از مشکلات فعلی به شرح زیر ارائه میشود:

الف) خروج سیمان از لیست کالاهای تعزیراتی (مشمول قیمت گذاری دولتی).

ب) آزادسازی قیمت فروش سیمان در داخل کشور به موازات سایر نهادههای ساختمانی (از جمله فولاد و آهن، مصنوعات چوبی، تأسیساتی و ...).

ج) پذیرش و عرضه انواع سیمان در بورس کالای ایران و تعیین قیمت بر اساس عرضه و تقاضای بازار.

د) هموار نمودن فرآیند صادارت سیمان و تسهیل مقررات مربوط به برگشت ارز حاصل از فروش.

در همین رابطه مکاتباتی نیز با وزیر محترم اقتصاد و نیز وزیر محترم صنعت، معدن و تجارت تهیه شده است.

اعضای نهمین هیئت مدیره انجمن صنفی سیمان به شرح ذیل است:

تعداد شرکتهای سیمانی و ظرفیت موجود

طبق اطلاعات موجود در سایت انجمن صنفی در حال حاضر ۷۶ شرکت در حوزه تولید سیمان و کلینکر به ظرفیت اسمی حدوداً ۸۸ میلیون تن فعالیت دارند و ۵ میلیون تن ظرفیت در حال احداث موجود است که پیشبینی میگردد طی سالهای ۱۴۰۰ و ۱۴۰۱ وارد چرخه تولید شوند. همچنین ۵ میلیون تن ظرفیت تحت عنوان طرح توسعه یا تاسیس کارخانه متوقف شده است. به عبارتی طی سالهای آتی ظرفیت اسمی تولید به بیش از ۹۰ میلیون تن در سال خواهد رسید.

نحوه محاسبه ظرفیت اسمی هر خط تولید بر اساس ظرفیت تحویل روزانه ضرب در عدد ۳۰۰ بدست میآید. در واقع هر خط تولید سیمان به طور متوسط در سال ۳۰۰ روز فعالیت خواهد داشت. به همین علت در محاسبه ظرفیت اسمی برخی شرکتها اختلاف وجود دارد.

در حال حاضر سیمان تهران، آبیک و سپاهان سه شرکت برتر از لحاظ ظرفیت اسمی تولید هستند.

نگاهی دقیقتر به شرکتهای سیمانی فعال در بازار سرمایه

همانطور که عنوان شد از تعداد ۴۴ شرکت سیمانی در بازار سرمایه، تعداد ۳۳ شرکت پذیرفته شده در بورس، ۲ شرکت پذیرفته شده در فرابورس و ۸ شرکت درج شده در بازار پایه و ۱ شرکت صرفا ثبت شده نزد سازمان میباشد. لازم به ذکر است شرکت توسعه سرمایه و صنعت غدیر به عنوان هلدینگ سیمانی در فرآیند پذیرش قرار دارد.

در جدول ذیل ظرفیت تولید اسمی تولید سیمان وکلینکر شرکتهای تولید کننده سیمان، سهامداران عمده و سهامدار نهایی ارائه شده است.

ارزش بازار سهام شرکتهای تولیدی سیمان

صنعت سیمان با تعداد ۴۰ شرکت تولید کننده در بازار سرمایه، به ظرفیت اسمی ۵۵ میلیون تن در سال (۶۲ درصد ظرفیت کشور)، ارزش بازاری برابر با ۸۵.۰۰۰ میلیارد تومان (معادل ۲ درصد ارزش بازار) را داراست. پنج شرکت سیمان دشتستان، اصفهان، کارون، فارس و سفید نیریز از جمله شرکتهای سیمانی هستند که در حال حاضر بیش از ارزش ذاتی در حال معامله میباشند. با احتساب ۱۵۰ میلیون دلار برای تجهیزات اروپایی و ۱۲۰ میلیون دلار برای تجهیزات ساخت کشورهای آسیایی و هر دلار ۲۴.۰۰۰ تومان برای تاسیس یک واحد کارخانه ۱ میلیون تنی، ارزش جایگزینی هر کارخانه با ظرفیت اسمی یک میلیون تن در سال با احتساب نوع تکنولوژی تقریباً برابر با ۳.۶۰۰ الی۲.۸۰۰ میلیارد تومان خواهد شد.

صنعت سیمان و بورس انرژی

پس از اطلاعیه بورس انرژی در سال ۱۳۹۵ مبنی بر امکان خرید برق مصرف کنندگان بالای ۵ مگاوات از طریق انعقاد قرارداد دوجانبه با نیروگاههای عرضه کننده، شرکتهای سیمانی همزمان با شرکتهای فولادی اقدام به اخذ کد و مذاکره با نیروگاههای دولتی و خصوصی نمودند. مصرف برق صنایع فولادی (به دلیل استفاده از تکنولوژی قوس الکتریکی) چندین برابر بیشتر از شرکتهای سیمانی است.

گروه سیمان تهران پیشگام این موضوع بوده و پس از انعقاد قرارداد با هلدینگ آب و برق صبا (وابسته به بنیاد مستضعفان) اقدام به خرید برق کرد. همچنین هلدینگ سرمایهگذاری سیمان تامین نیز با هلدینگ انرژی تامین (وابسته به شستا) اقدام به انعقاد قرارداد نموده است. لازم به ذکر است تاکنون تعداد ۵۹ کد مختص خرید برق از بورس انرژی توسط شرکتهای سیمانی اخذ شده است و تعداد ۳۳ شرکت سیمانی تاکنون اقدام به خرید برق از طریق این بورس نمودهاند. به طور متوسط سود حاصل از خرید برق شرکتهای سیمانی به واسطه بورس انرژی سالیانه برابر با ۱ تا ۲.۵ میلیارد تومان است.

ارتباط صنعت سیمان و بورس انرژی به موضوع خرید برق محدود نمیگردد. با توجه به طراحی اوراق گواهی صرفهجویی انرژی در بورس انرژی و تایید کمیته فقهی سازمان بورس و اوراق بهادار، شرکتهای سیمانی و فولادی به عنوان صنایع انرژیبر کشور میتوانند از این اوراق استفاده کرده و نسبت به بروزرسانی تجهیزات و تاسیسات خود اقدام کند.

صنعت سیمان و بورس کالا

طبق سایت بورس کالای ایران و اطلاعات در دسترس از سال ۸۹ تاکنون ۲۲ شرکت سیمانی (به شرح جدول ذیل) اقدام به پذیرش محصول سیمان تولیدی خود در بورس کالا کرده اند. اما با توجه به عدم عرضه و انجام معامله طبق مقررات بورس کالا مجوز آنها از درجه اعتبار ساقط شده است. همچنین در سی و نهمین جلسه کمیته عرضه بازار فرعی مورخ ۳۱ تیر۱۳۹۶، کلینکر تولیدی شرکت سیمان نهاوند به میزان ۷۰۰.۰۰۰ تن در بازار فرعی پذیرفته شده است. علت عدم پذیرش در بازار اصلی نبود استاندارد مشخص برای این محصول اعلام شد.

پیرو نامه شماره ۱۴۳۰۴۳/۱۲۱ مورخ ۲۶ اردیبهشت ۱۴۰۰ این سازمان به بورس کالا در خصوص اعلام اقدامات و پیگیریهای انجام شده توسط آن شرکت در خصوص پذیرش و عرضه سیمان در بورس کالا، شرکت مذکور طی نامه شماره ۸۶۲/۱۲۰/۴۰۰ مورخ ۲۹ اردیبهشت ۱۴۰۰ جدول ذیل را ارائه کرده است:

عدم تمایل و همکاری خریداران

صنعت سیمان از گذشته همواره درگیر دلالان بوده و این موضوع همچنان ادامه دارد. در زمان کمبود سیمان، خرید و فروش حواله در بازار سیاه و در زمان مازاد عرضه و قیمتگذاری دستوری از طریق خرید عمده با تخفیف فراوان از تولید کننده و سپس فروش به عاملین توزیع بعدی! شرکتهای سیمانی بیشتر محصولات خود را به تعدادی مشتری بزرگ میفروشند. این مشتریها در واقع بازیگران اصلی توزیع سیمان در مناطق شهری خود هستند. در آخر مصرفکنندگان نهایی، سیمان را بیش از قیمت حمایتی از مراکز فروش خریداری میکنند و سود اصلی در جیب دلالان سرازیر میشود.

طرح عرضه سیمان در بورس کالا تنها زمانی موفق میشود که تمام شرکتهای سیمانی ملزم به فروش تمام محصولات خود در بورس کالا شوند و خریداران مسیر دیگری برای تهیه سیمان نداشته باشند. با این رویداد نرخهای فروش بر روی تابلو نمایان شده و شرکتهای سیمانی امکان ارائه تخفیف، چون گذشته نخواهند داشت.

چه کسانی میتوانند از بورس کالا سیمان خرید کنند؟

سیمان به دو طریق بستهبندی و فله، توزیع و فروخته میشود؛ به طور مثال سیمان تهران در بزرگترین بازار سیمان کشور در شهر تهران حدود ۶۰ درصد سیمان خود را به صورت فله به فروش میرساند. در واقع خریداران، تولیدکنندگان بتن است که سیمان را به وسیله بونکر از کارخانه تحویل میگیرند و سپس اقدام به ساخت بتن کرده و در ساخت و سازهای بتنی استفاده میکنند. در طرف دیگر خریداران خرد در نقاط مختلف شهر قرار دارند که سیمان را به صورت پاکتی جهت مصرف از مصالحفروشیهای مجاز کشور خریداری میکنند. در واقع تنها دارندگان مجوز توزیع و پروانه ساخت بایستی امکان خرید سیمان از بورس کالا را داشته باشند تا از ورود دلالان جلوگیری شود. نظارت بر خریداران سیمان در بورس کالا و رهگیری مصرف یا فروش آن از جمله مهمترین وظایف نهادهای نظارتی میباشد تا از احتکار و کمبود سیمان توسط خریداران با مقیاس بزرگ در کشور بخصوص فصول سرد جلوگیری شود.

جمعبندی

طی دهه گذشته عواملی، چون نوسانات ارزی، قیمتگذاری دستوری، رقابت منفی، عدم توسعه اقتصادی، وضع تعرفه و محدودیت از طرف همسایگان، بازپرداخت تسهیلات ارزی و ... صنعت سیمان را در دشوارترین برهه تاریخ خود قرار داد و شرکتها صرفاً برای ادامه حیات خود اقدام به تولید و فروش کردند. ادامه این روند و عدم به روزرسانی تجهیزات میتواند به ادامه تولید و محیط زیست آسیب برساند؛ لذا آزادسازی نرخ سیمان میتواند احیاگر این صنعت باشد. در حال حاضر اکثر شرکتهای تولیدی، هلدینگهای سیمانی و پیشکسوتان بازار تنها راه کوتاه کردن دست دلالان از این صنعت را عرضه سیمان در بورس کالا میدانند و این در حالیست که پیش از این هیچگونه اعتقادی به این موضوع وجود نداشته است.

حال با توجه به اعلام آمادگی شرکتهای سیمانی جهت عرضه سیمان در بورس کالا، وظیفه سازمان بورس و اوراق بهادار و بورس کالای ایران بیش از پیش میباشد. امید است با اتخاذ تدابیر مناسب جهت ورود خریداران به رینگ داخلی سیمان بتوان قیمتگذاری این محصول استراتژیک را از نرخگذاری دستوری و دولتی خارج کرد و تنها یکی از عوامل نابسامانی شرکتهای سیمانی را برطرف کرد.

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

کاشت نهال یادبود توسط وزیر علوم، تحقیقات و فناوری در فولاد مبارکه

کارخانه کک طبس، موتور محرکه اشتغالزایی در منطقه

کلنگزنی "مدرسه روستای شکاره" با حمایت فولاد اکسین خوزستان و حضور استاندار در هفته دولت

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه