شناسایی فرصتهای سرمایهگذاری در صنعت سرب و روی

به گزارش میمتالز، در این برنامه برای کمیسازی اهداف کلان صنعت سرب و روی برای افق سال ۱۴۲۰، اطلاعات و دادههای مربوط به نرمهای جهانی مورد تجزیه و تحلیل قرار گرفته و با در نظر گرفتن مقادیر متوسط مصرف سرانه و همچنین نسبت ذخایر به استخراج جهانی، افزایش سه برابری تولید روی در افق سال ۱۴۲۰، هدفگذاری شده است. به گونهای که تولید شمش روی از حدود ۲۰۰ هزار تن فعلی به بیش از ۶۰۰ هزار تن در افق چشمانداز افزایش یابد.

این در حالی است که ایران با در اختیار داشتن بخش بزرگی از منابع سرب و روی جهان (حدود ۵ درصد) به ترتیب در رتبه هفتم و ششم منابع این دو فلز ارزشمند قرار دارد و به این سبب دارای مزیت رقابتی در زمینه تولید محصولات پایین دستی صنعت سرب و روی است که ازجمله میتوان به صنایع گالوانیزه، محصولات برنجی، انواع باتری، لوازمخانگی، صنعت ساختمان و... اشاره کرد.

به دلیل جایگاه ایران به لحاظ پتانسیل بالای سرب و روی، ایجاد و توسعه نامتوازن صنایع سرب و روی در کشور و نبود استراتژی و مشخص نبودن چشمانداز روشن در توسعه و استقرار صنایع سرب و روی کشور، تدوین برنامه راهبردی توسعه صنعت سرب و روی کشور امری ضروری است.

ازجمله اهداف اصلی این طرح که از سوی دو مجموعه کوشا معدن و مجتمع سرب وروی مهدیآباد تنظیم و گردآوری شده است، میتوان به توسعه صنایع پایین دستی و تبدیلی سرب و روی، برنامهریزی برای استقرار منسجم صنایع این بخش و با هدف امکان تامین زیرساختهای موردنیاز، کاهش هزینههای حملونقل، افزایش بهرهوری، کاهش آلودگی محیطزیست و امکان برنامهریزی برای مدیریت پسماند، تولید محصولات با مزیت نسبی و قیمت تمام شده کمتر و رقابتپذیر و قابل عرضه در بازارهای بینالمللی، تولید محصولات نهایی زنجیره تولید بخش سرب و روی با هدف ایجاد و افزایش ارزش افزوده، جلوگیری از خامفروشی محصولات تولیدی در صنایع معدنی، تولید محصولات با کاربری خاص داخلی و جهانی و صنایع «های تک» اشاره کرد. از طرفی ایجاد ظرفیتهای جدید این صنعت نظیر طرحهای توسعهای معدن سرب و روی مهدیآباد، لزوم تدوین یک طرح جامع با در نظر گرفتن همه جوانب و تبعات فنی، اقتصادی، زیرساختی، اجتماعی و زیست محیطی این ضرورت را آشکار میسازد.

مساله دیگر این است که توسعه گسترده زیرساختهای حمل ونقل ریلی و جادهای و نیز نیروگاههای برق در کشور، سبب شده است که توسعه واحدهای فرآوری در بسیاری از بخشهای کشور به جز مناطق مرکزی ایران که با مشکل کمبود آب روبهرو هستند به آسانی فراهم شود.

البته طرحهای انتقال آب از خلیجفارس به بخشهای مرکزی ایران، تا حدودی این دغدغه را کمرنگ کرده است. در زمینه حملونقل، با توجه به اینکه حملونقل محصولات روی بهطور ذاتی نسبت به برخی صنایع مثل فولاد با حجم بسیار کمتری مواجهند با این رویکرد که بیشترین ظرفیت تولید، ۶۹۹ هزار تن شمش روی در سال آخر افق چشمانداز پیشبینی شده، بنابراین امکان حمل جادهای و ریلی موجود در ایران برای محصول تولیدی این صنعت فراهم است و در این حوزه بر خلاف سایر مواد معدنی، مساله حمل و نقل ریلی و جادهای به گونهای حل شده به نظر میرسد، اما در زمینه صادرات، توسعه حمل ونقل دریایی برای دسترسی آسانتر به بازارهای هدف دوردست ازجمله در آسیای شرقی همچنان یک ضرورت محسوب میشود.

مطابق این برنامه راهبردی میتوان گفت که در سال جاری عمده صادرات به کشورهای چین، ترکیه، هند، انگلستان، کره جنوبی، امارات، آذربایجان، ازبکستان، تایلند، افغانستان، عراق... انجام شده است. همچنین در سال جاری بیشترین واردات خاک اکسیدی از ترکیه صورت گرفته است.

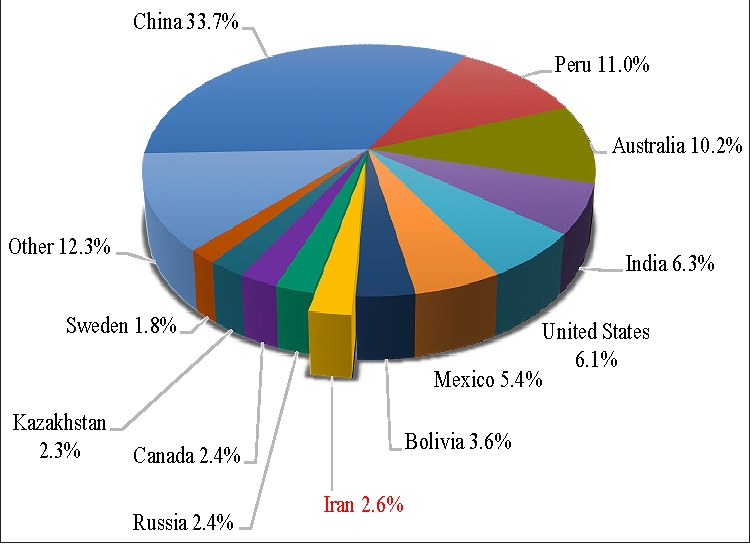

مجموع ذخایر روی دنیا ۲۵۰ میلیون تن فلز محتوی است که ایران با داشتن ۴/ ۱۲ میلیون تن فلز محتوی روی در رده ششم دنیا و پس از کشور پرو قرار دارد و سهم آن حدود ۵ درصد از کل ذخایر شناخته شده روی جهان است.

بر اساس نتایج آماری برگرفته از بانک اطلاعات معادن و صنایع معدنی که توسط شرکت مهندسی کوشا معدن گردآوری شده و دادههای مربوط به سازمان زمینشناسی و اکتشافات معدنی کشور، وزارت صمت، سازمان نظام مهندسی معدن و بازدیدهای میدانی به عمل آمده، ۹۲ معدن سرب و روی با ذخیره مجموع در حدود ۲۲۰ میلیون تن ماده معدنی در کشور شناسایی شده است. تاکنون ۶۰۰ اندیس و معدن شدادی سرب و روی نیز در کشور شناسایی شده است.

بر پایه بررسیهای انجام شده در مطالعات مزبور، ایران دارای پتانسیلهای خوبی در حوزه اکتشاف سرب و روی است که حدود ۸۱درصد ذخایر قطعی در استان یزد و در معدن مهدیآباد متمرکز شده است.

۸۷ معدن از ۹۲ معدن موجود ذخیرهای کمتر از ۵ میلیون تن دارند از این رو تعداد و نسبت معادن کوچک موجود در ایران به کل معادن زیاد است و به جز چند مورد معدن بزرگ ایران بقیه در مقیاس معادن کوچک طبقهبندی میشوند.

وضعیت استخراج

حدود ۳۰ درصد از استخراج معادن سرب و روی کشور از نوع اکسیدی و ۷۰ درصد از آن از نوع سولفیدی هستند. بیشترین استخراج ماده معدنی سرب و روی کشور در حال حاضر مربوط به استانهای زنجان، اصفهان و فارس است.

وضعیت تولید روی

تولید سالانه فلز محتوی روی (اولیه و ثانویه) جهان سالانه ۲/ ۱۳ میلیون تن است که حدود ۲ درصد از این میزان در کشورمان تولید میشود. این در حالی است که از همه ظرفیتهای موجود در این صنعت استفاده نمیشود. در این باره میتوان به دلایلی نظیر کمبود ماده معدنی، کاهش عیار خوراک ورودی کارخانهها و عدم توسعه صنعت بازیافت از آنجا که برنامه راهبردی حاضر به تصمیم سازی در بخشهای معدن و صنایع معدنی صنعت سرب و روی ایران میپردازد، باید هر دو طرف عرضه و تقاضا در بخشهای مختلف صنعت مورد توجه قرار گیرد. مواردی ازجمله عدم توجه به امر اکتشاف، پایین بودن نسبت استخراج ماده معدنی به ذخایر، ایجاد ظرفیتهای مازاد فرآوری بدون توجه به نحوه تامین ماده اولیه و عدم توسعه کمی و کیفی ظرفیتهای صنایع پایین دستی ازجمله دلایل توسعه نامتوازن زنجیره تولید صنعت سرب و روی به حساب میآیند. نباید این موضوع را نادیده گرفت که با مقایسه مصارف آب، برق و سوخت واحدهای تولید شمش روی ایران و جهان، میزان مصرف برق حدود ۲۴درصد، مصرف آب حدود ۲۹ درصد و مصرف سوخت حدود ۱۳ درصد در ایران بیش از استاندارد جهانی است.

وضعیت مصرف روی در صنایع پایین دستی

براساس نرم مصارف جهانی انتظار میرود، حدود ۵۰ درصد از ماده معدنی روی (۱۰۰ هزار تن در بخش تولید گالوانیزه)، حدود ۳۴درصد (۶۸ هزار تن) در بخش آلیاژها و برنج و برنز و حدود ۶ درصد (۱۲ هزار تن) در بخش تولید مواد شیمیایی و دارویی مورد مصرف قرار گیرد. درحالی که عمده صنایع مصرف کننده روی در ایران صنعت گالوانیزه و تصفیه محلول لیچینگ روی است به طوری که تقریبا ۸۰ درصد مصرف روی در ایران در صنعت گالوانیزه است. بنا به بررسیهای انجام شده و تولیدات واحدهای مصرف کننده روی، در سالهای اخیر حدود ۸۰ درصد از مصرف روی کشور (حدود یکچهارم از کل تولید شمش روی کشور) در بخش گالوانیزه صورت گرفته است و بر همین اساس ضروری است با توجه به نرمهای جهانی، برنامهریزی لازم برای توسعه سایر صنایع پاییندستی این حوزه صورت پذیرد. در حال حاضر حدود ۶/ ۲ میلیون تن ظرفیت گالوانیزه در کشور وجود دارد که حدود ۶۹ درصد از آن (۱/ ۶ میلیون تن) مورد استفاده قرار میگیرد.

تکنولوژیهای مرسوم در صنعت روی

صنعت روی ایران برخلاف صنعت متداول جهان، بر پایه منابع اکسیدی بنا شده است. بیش از ۹۰درصد تولید شمش روی از منابع معدنی در ایران، از کانسنگ اکسیده است. بیشتر واحدهای فرآوری سرب و روی ایران متکی به منابع پرعیار معدن انگوران طراحی شده و میتوان بیان کرد بخش عمده تولید شمش روی اولیه ایران از این معدن حاصل میشود؛ بنابراین با توجه به اینکه عمده منابع معدنی انگوران اکسیدی بوده است، لذا تنوع تکنولوژیکی در صنعت تولید شمش سرب و روی ایران وجود ندارد و اکثرا بر پایه فرآیند لیچینگ مستقیم خاکهای اکسیده موجود یا وارداتی است. عدم توسعه تکنولوژیهای مرسوم در صنعت سرب و روی کشور، به دلیل محدود بودن منابع متناسب با تکنولوژیهای مربوطه است. به علت تولید کم کنسانتره سولفیدی روی در چند کارخانه فرآوری همچون باما، کوشک و ...، یک پلنت با تکنولوژی RLE در ایران احداث و فعال است که به علت عدم دسترسی به میزان متناسب خوراک (کنسانتره سولفیدی روی) با ظرفیت اسمیکارخانه (۳۰ هزار تن در سال شمش روی) تقریبا با نیمی از ظرفیت خود در حال فعالیت است.

بازیابی روی از قراضهها

استفاده روزافزون از فولادهای گالوانیزه سبب شده تا بازیابی روی از قراضههای دارای پوشش روی، اهمیت زیادی پیدا کند. فناوریهای بازیابی روی از قراضههای دارای پوشش از جنس روی برای بازیابی سایر فلزات نیز قابل استفاده است. فرآیند روی زدایی باید دارای معیارهایی نظیر حذف روی، سرب، کادمیوم و سایر ناخالصیها از قراضه فولاد گالوانیزه باشد تا در صنایع فولاد امکان بازیابی قراضه فولاد بدون ایجاد مشکل عملیاتی و زیست محیطی فراهم شود. همچنین باطلههای خطرناک از دیدگاه زیستمحیطی تولید نشوند و از سوی دیگر روی به شکل قابل بازیابی یا قابل فروش به سایر صنایع بازیافت شود. علاوه بر این فرآیند روی زدایی از قراضه فولاد گالوانیزه برای صنایع تولید فولاد اقتصادی باشد و هزینههای آن کمتر یا معادل با فرآیند تولید فولاد باشد تا حملونقل و عملیات روی آن صرفه اقتصادی داشته باشد. از دیگر موارد رویزدایی میتوان به فرآیند الکتروشیمیایی مورد استفاده به این منظور که شامل دو مرحله است اشاره کرد. مرحله اول انحلال الکتریکی روی در محیط قلیایی و مرحله دوم الکترولیز محلول زینکات سدیم به منظور بازیابی روی در کاتد است.

میزان ارزش افزوده

فروش کلوخه استخراجی از معدن بدون انجام هیچگونه عملیات فرآوری، حدودا ۲۲۰درصد ارزش افزوده ایجاد میکند درحالی که صنایع پاییندستی مانند گالوانیزه و آلیاژ ارزش افزوده به ترتیب ۳۳ و ۳۱درصد را دارا هستند.

بهای تمام شده

از نظر اتکا به منابع معدنی، عمده صنایع روی جهان متکی بر منابع سولفوره توسعه یافتهاند، درحالی که صنعت روی ایران با اتکا به منابع اکسیده و کربناته گسترش یافته است. میانگین عیار خوراک ورودی به کارخانههای فرآوری روی در ایران حدودا ۶ درصد مد نظر است. فرآیند فلوتاسیون موجود در صنعت روی ایران کنسانتره با عیار بیش از ۳۰درصد و با راندمان ۷۵درصد تولید میکند. توجه به نتایج دریافتی از کارخانههای تولیدکننده شمش روی در ایران، میانگین عیار خاک ورودی به این کارخانهها (با احتساب عیار خاک وارداتی) حدودا ۱۵درصد در نظر گرفته شده است (مطابق بانک اطلاعاتی کارخانههای تولیدکننده شمش روی) همچنین راندمان فرآیند لیچینگ مستقیم کانسنگ اکسیدی در ایران حدودا ۷۰درصد است.

دو عامل مهم اثرگذار در بهای تمام شده تولید

هزینههای مربوط به خرید خاک حدودا ۵۷ درصد هزینههای تولید بوده و علاوه بر قیمت خرید خاک، هزینههای مواد مصرفی تقریبا ۳۰درصد قیمت تمام شده را شامل میشود که بخش مهمی از قیمت تمام شده محصول وابسته به مواد مصرفی ازجمله اسید سولفوریک است؛ بنابراین هر تن شمش تولیدی، بیشترین حساسیت مربوط به خرید خاک و هزینه خرید مواد مصرفی با کاهش اندکی در قیمت این اقلام، تاثیر معناداری در کاهش قیمت تمام شده محصول تولیدی دارد.

وضعیت آتی

وضعیت فعلی، کل تولید شمش روی کشور حدود ۲۰۰ هزار تن است که ۶/ ۱ درصد از ذخایر فلز روی کشور است، بنابراین برای تولید متناسب با میزان ذخایر با متوسط جهانی باید تولید شمش روی کشور به حدود ۳ برابر افزایش یابد. همچنین پیشبینی میشود میزان صادرات در طول افق چشمانداز از مابهالتفاوت میزان تولید و مصرف سرانه برآورد میشود که برای افق چشمانداز از حدود ۱۱۰ هزار تن فعلی به ۴۰۰ هزار تن افزایش یابد که این میزان افزایش نیازمند رشد متوسط سالانه ۵درصد در میزان صادرات خواهد بود که هدفی دستیافتنی به نظر میرسد.

منبع: دنیای اقتصاد

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه