مصرف انرژی در فولاد مبارکه مطابق با استانداردهای جهانی است

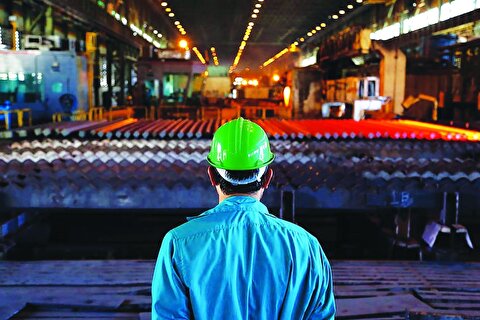

به گزارش میمتالز، سید امیر طباطبائیان، مدیر انرژی و سیالات شرکت فولاد مبارکه در خصوص اقدامات فولاد مبارکه در راستای بهینهسازی مصرف انرژی اظهار کرد: در راستای تحقق سیاستهای کشور در زمینه کاهش مصرف انرژی، کمیته عالی انرژی به ریاست معاون بهرهبرداری این شرکت در سال ۱۳۷۷ و ابتدای راهاندازی فولاد مبارکه راهاندازی شد.

وی افزود: در این کمیته چند سیاست کلان ازجمله سیاستگذاری برای تأمین مستمر و پیوسته انرژی در حال حاضر و آینده شرکت، بهینهسازی سیستمها و فرایندهای تولید در راستای کاهش هزینههای محصولات و سیاستگذاری در زمینه استانداردسازی مدیریت انرژی در دستور کار قرار گرفت.

ترویج فرهنگ سازمانی برای کاهش مصرف انرژی

مدیر انرژی و سیالات فولاد مبارکه خاطرنشان کرد: در این زمینه با استفاده از توانمندی شرکتهای دانشبنیان و شرکتهای مشاور انرژی، فرایندها و مواردی را که قابلیت بهبود داشتهاند شناسایی و برای کاهش مصرف انرژی آنها برنامهریزی کردهایم و به این نتیجه رسیدهایم که از توانمندسازی نیروی انسانی برای کاهش مصرف انرژی استفاده کنیم.

همکاری با شرکتهای دانشبنیان برای تأمین مستمر انرژی

طباطبائیان با اشاره به انعقاد تفاهمنامههایی برای تأمین مستمر انرژی با شرکتهای دانشبنیان تصریح کرد: فولاد مبارکه در تابستان برای تأمین برق و در زمستان برای تأمین گاز با توجه به افزایش مصرف در بخش خانگی دچار محدودیتهایی میشود.

وی اذعان داشت: اخیرا شرکت فولاد مبارکه تفاهمنامهای با شرکت ملی گاز ایران منعقد کرده که طی آن با استفاده از ظرفیت شرکتهای دانشبنیان، گاز الانجی (LNG) تولید و ذخیرهسازی شود تا بتوانیم از این ظرفیت برای جبران محدودیت گاز فولاد مبارکه در زمستان بهرهمند شویم.

مدیر انرژی و سیالات شرکت فولاد مبارکه تأکید کرد: چندین سال است که در دنیا از این روش برای فصول سرد سال استفاده شده و زمانی که محدودیت مصرف انرژی برای تولید فولاد وجود دارد، میتوان با گرم کردن آن، محدودیتهای گاز اعمالشده را جبران کرد.

وی با بیان اینکه شرکتهای دانشبنیان با بومیسازی این تکنولوژی با فولاد مبارکه همکاری خواهند داشت، بیان کرد: در صورت تحقق این امر، کمک قابلتوجهی به صنعت نفت و گاز کشور و همچنین صنایع بزرگی مانند فولاد مبارکه خواهد شد. قرار است انتقال تکنولوژی در شرکتهای دانشبنیان انجام شود و در مراحل بعدی این تکنولوژی برای صنایع بزرگتر توسعه یابد.

استانداردهای جهانی تولید فولاد

طباطبائیان با بیان اینکه مدتزمان تفاهمنامه منعقدشده با شرکت ملی گاز ایران ۲ سال است، عنوان داشت: امکان تمدید این تفاهمنامه نیز وجود دارد.

وی تصریح کرد: برای تولید یک تن فولاد استانداردهای جهانی متفاوت بوده و بین ۲۵ تا ۳۲ گیگاژول برآورد شده است. در حال حاضر مصرف انرژی برای تولید یک تن فولاد در شرکت فولاد مبارکه ۲۷ گیگاژول است که فاصله چندانی با استانداردهای جهانی انرژی ندارد.

طباطبائیان با اشاره به تأثیر کاهش تخصیص انرژی به فولاد مبارکه در فصلهای تابستان و زمستان بیان کرد: اعمال محدودیتهای انرژی به فولاد مبارکه منجر به از دست رفتن بخش قابلتوجهی از تولید در این شرکت خواهد شد و در صورت کاهش تولید این شرکت، تولید صنایع پاییندستی نیز کاهش مییابد و به بازار نیز لطمه وارد میشود.

اقدام زیستمحیطی برای تبدیل بخار به برق

وی با بیان اینکه فولاد مبارکه برای جبران محدودیتهای انرژی، پروژههای بهینهسازی را در دستور کار خود قرار داده، ابراز داشت: در این زمینه اجرای پروژه بازیابی حرارت از دود توربین گاز فولاد از سال ۹۹ آغاز شده و در حال حاضر در مدار تولید است.

مدیر انرژی و سیالات فولاد مبارکه ادامه داد: در این پروژه از دود، بخار تولید میشود و با این بخار به میزان ۴۰ مگاوات برق تولید خواهد شد. این روش ازنظر زیستمحیطی با توجه به جلوگیری از انتشار ۱۶۰ هزار تن گاز گلخانهای در هر سال، بسیار مناسب است، چراکه منجر به کاهش ۲۰ درصدی مصرف انرژی در نیروگاه شده و راندمان نیروگاه را نیز ۶ درصد افزایش میدهد. با بهینهسازی بیشتر در مصرف انرژی، تولید را افزایش و قیمت کالاها را کاهش خواهیم داد.

کاهش ۱۰ درصدی مصرف انرژی در پلنت جدید اکسیژن فولاد مبارکه

طباطبائیان با اشاره به کاهش ۱۰ درصدی مصرف انرژی در پلنت جدید اکسیژن فولاد مبارکه نسبت به پلنتهای قدیمی این شرکت یادآور شد: در حال حاضر عملیات کاهش فشار گاز در فولاد مبارکه بهصورت سنتی و توسط رگلاتورهای مخصوص انجام میشود، اما در نظر داریم این فرایند را توسط توربینهای انبساطی و با استفاده از تکنولوژی جدید انجام دهیم. در این فرایند میتوانیم ۱۵ مگاوات انرژی الکتریکی تولید کنیم که شرکتهای دانشبنیان و پیمانکاری در حال اجرای این پروژه هستند.

رسالت فولاد مبارکه تولید فولاد است

مدیر انرژی و سیالات شرکت فولاد مبارکه در خصوص استفاده از انرژیهای تجدیدپذیر در فولاد مبارکه افزود: رسالت فولاد مبارکه تولید فولاد است و مسئولیتی برای تأمین برق و گاز کشور ندارد، اما با توجه به شرایط فعلی به یاری وزارت نیرو شتافته و تفاهمنامهای مشترک با وزارت صمت و نیرو منعقد کرده تا با سرمایهگذاریهای مؤثر، در تأمین انرژی موردنیاز صنایع کشور مشارکت کند.

وی ابراز داشت: قرار است صنایع بزرگ کشور با سرمایهگذاریهای کلان، به میزان ۱۰ هزار مگاوات انرژی الکتریکی به ظرفیت کشور اضافه کنند که سهم فولاد مبارکه در این زمینه ۱۵۰۰ مگاوات خواهد بود. از این میزان هزار مگاوات آن در نیروگاه حرارتی با راندمان ۵۹ درصد تولید میشود.

تأمین بخشی از انرژی با بهرهبرداری از نیروگاه خورشیدی در سال آینده

طباطبائیان تصریح کرد: از طریق احداث نیروگاههای انرژیهای تجدیدپذیر مانند نیروگاههای خورشیدی، بادی و موارد دیگری که در دست بررسی داریم، ۵۰۰ مگاوات برق تولید خواهد شد و در آینده نزدیک خبرهای خوبی از آن منتشر میشود.

وی در پایان عنوان داشت: بر اساس برنامهریزی صورتگرفته، توربینهای گازی نیروگاه حرارتی در تابستان و توربینهای بخار آن طی ۲ سال آینده به بهرهبرداری خواهد رسید. ۳۰ درصد عملیات ساخت نیروگاه خورشیدی نیز در تابستان سال آینده و در قالب فاز اول بهرهبرداری میشود و بهمرور زمان طی ۲ تا ۳ سال آینده، همه ظرفیت آن وارد مدار خواهد شد.

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

کاشت نهال یادبود توسط وزیر علوم، تحقیقات و فناوری در فولاد مبارکه

کارخانه کک طبس، موتور محرکه اشتغالزایی در منطقه

کلنگزنی "مدرسه روستای شکاره" با حمایت فولاد اکسین خوزستان و حضور استاندار در هفته دولت

استقبال چشمگیر خبرنگاران و نمایندگان خبرگزاریها از نشست مدیرعامل فولاد اکسین خوزستان

فولاد اکسین الگویی در توجه به رسانه و مسوولیتهای اجتماعی است

رکورد بی سابقه حفاریهای اکتشافی ایمپاسکو در استان/ رشد ۱۰۹ درصدی در پنج ماهه

برخورد گزینشی وزارت صمت

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه

آقاجانلو: آمادگی بخش معدن ایران برای توسعه صادرات و ارایه خدمات فنی به ازبکستان/ توجیمیرزایوا: تمایل اُزبکها برای واردات محصولات فولادی از ایران