قیمتگذاری دستوری، بلای جان تولید

به گزارش میمتالز، ایمان فیض عظیمی عنوان کرد: شمش فولادی آلیاژی در این مجموعه از سال ۱۳۸۷ تولید میشود و ما تامینکننده ماده اولیه مورد نیاز واحدهای نوردی فولادی همچون میلگرد، نبشی و ... هستیم. شرایط تولید طی هفت ماهه امسال به هیچ وجه مناسب نبوده است و قیمتگذاری دستوری شمش فولادی در بورس کالای ایران از ابتدای سال جاری، شرایط تولیدکنندگان شمش را بیش از پیش دشوار ساخته است. در حالی که آهن اسفنجی به عنوان ماده اولیه مورد نیاز این واحدها با قیمت بیشتری نسبت به شمش در بورس کالای ایران عرضه میشود، به طور مشخص تولید در چنین شرایطی صرفه اقتصادی نخواهد داشت و با زیاندهی همراه خواهد شد.

عدم تعادل در عرضه و تقاضای آهن اسفنجی

وی در خصوص تامین ماده اولیه و چالشهای موجود در این زمینه، بیان کرد: آهن اسفنجی به عنوان عمده ماده اولیه اصلی در تولید شمش آلیاژی فولادی مورد استفاده قرار میگیرد. این در حالی است که میتوانیم از قراضه آهنی نیز در تولید استفاده کنیم و قیمت این مواد اولیه به یکدیگر بستگی دارد. یعنی قیمت ضایعات به آهن اسفنجی وابسته است و اگر قیمت آهن اسفنجی عرضه شده در بورس رشد پیدا کند، قیمت ضایعات نیز در سطح بازار افزایش خواهد یافت. به طور دقیقتر، زمانی که قیمت آهن اسفنجی در داخل رشد پیدا میکند، کارخانههای بزرگی که از این ماده اولیه در تولید خود استفاده میکنند، به دنبال استفاده از قراضه آهنی خواهند رفت و با توجه به اینکه در چنین شرایطی عرضه و تقاضا دستخوش تغییر میشود، بنابراین قیمت ضایعات نیز همزمان با آهن اسفنجی افزایش خواهد یافت.

مدیرعامل شرکت آذر نهامین پولاد شرق ادامه داد: در حال حاضر قیمت جهانی سنگآهن به عنوان ماده اولیه صنایع بالادستی فولاد به دلیل اتفاقات رخ داده در حوزه مسکن چین و مقابله با کرونا و همچنین جنگ روسیه و اوکراین با کاهش نسبی همراه و در بازار داخلی نیز تاثیرگذار بوده است، اما آنچه در حال حاضر صنایع پاییندستی فولاد با آن دست و پنجه نرم میکنند، قیمتگذاری دستوری در کل زنجیره است که امیدوار هستیم تمهیدات لازم در این زمینه اندیشیده شود.

فیض عظیمی در ادامه به مشکلات موجود در حوزه انرژی اشاره کرد و گفت: آهن اسفنجی، انرژی و نیروی انسانی، سه عامل مهم و تاثیرگذار در واحدهای فولادی هستند که نقش بسزایی در چگونگی شرایط تولید یک مجموعه دارند. درست است که ما از کورههای القایی در خطوط تولید استفاده میکنیم و برق، نقش مهمی در تولید به وسیله این کورهها دارد، اما افزایش به یک باره قیمت گاز طی دو سال اخیر، اکثر تولیدکنندگان را با مشکل روبهرو کرده است. پیش از این، هزینه برق مصرفی واحدهای القایی از گاز فراتر میرفت، اما در حال حاضر هزینه گاز مصرفی از برق بیشتر شده است. اگرچه در تابستان امسال با قطعی برق در یک روز کاری مواجه بودیم، اما خوشبختانه ضرر کمتری متوجه مجموعه شد؛ چراکه به دنبال اعلام برنامه زمانبندی شده قطعی برق، توانستیم تولید خود را مدیریت کنیم و تجهیزات مورد استفاده آسیب چندانی ندیدند.

موفق به اجرای طرحهای توسعه نشدهایم

وی اضافه کرد: دستمزد نیروی انسانی در سال جاری در حالی با رشد بیش از ۵۰ درصدی مواجه شده است که متاسفانه قیمت محصولات نهایی مانند شمش علیرغم افزایش هزینههای تولید رشد پیدا نکرده و این مساله تولیدکنندگان را در تنگنای اقتصادی قرار داده است. ضمن اینکه این میزان حقوق نیز جوابگوی نیاز کارگران نیست و به همین علت بسیاری از افراد به دنبال ادامه فعالیت در مشاغلی همچون تاکسیهای اینترنتی و... هستند. در حالی که ما به دنبال اجرای طرحهای توسعه برای افزایش ظرفیت تولید مجموعه بودیم، اما به دلیل مشکلات ذکر شده، موفق به انجام آن نشدیم و امیدار هستیم با بهبود شرایط در آینده، به این طرحها جامه عمل بپوشانیم؛ چراکه فولاد یک صنعت هزینهبر است و اگر قرار به سوددهی و یا ضرردهی باشد، توسعه باید در بهترین زمان ممکن صورت پذیرد.

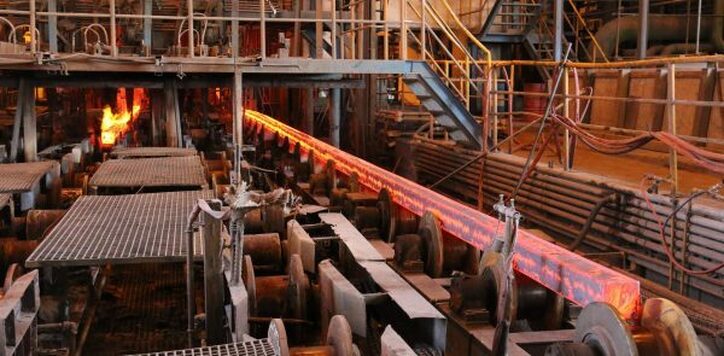

مدیرعامل شرکت آذر نهامین پولاد شرق در خصوص فرایند تولید شمش فولادی، مطرح کرد: روش احیا مستقیم، یکی از روشهای متداول تولید شمش است که با استفاده از سوخت گازهای طبیعی در کورههای احیا انجام میشود و آهن اسفنجی بدست میآید که میتواند به صورت بریکت هم استفاده شود. در این روش، قراضه آهنی به وسیله سبدهای مخصوص در کوره ریخته میشود و پس از آن آهن اسفنجی و بریکت را به مواد سرباره (شامل کک، آهن، بنتونیت و...) اضافه میکنند و در نهایت فولادهای مذاب بعد از جداسازی ناخالصیها به واسطه پاتیلهای حمل مواد مذاب به واحد ریختهگری انتقال داده میشود تا این مواد مذاب را به داخل تاندیش بریزند و بعد از آن، شمشهای مذاب درون قالبهایی از جنس مس ریخته میشود تا بعد از خنک شدن بتوان از این عمل استفاده کرد. از آنجایی که ما تولیدکننده شمش آلیاژی فولادی هستیم، از فروآلیاژهایی همچون فروکروم، فرومنگنز، فرو بور، فروتیتانیوم و... در خط تولید استفاده میکنیم و خوشبختانه توانستهایم مجوز دانشبنیان شدن را هم کسب کنیم.

وضع عوارض صادراتی به صنعت فولاد ضربه زد

فیض عظیمی در پاسخ به سوال مبنی بر اینکه آیا تولید ۵۵ میلیون تن فولاد بر اساس چشمانداز ۱۴۰۴ در داخل کشور محقق خواهد شد، تاکید کرد: واقعیت امر این است که اگر امکان صادرات محصولات فولادی در بازارهای صادراتی فراهم شود، بدون شک جایگاه ایران از رتبه دهم فولاد جهان نیز ارتقاء خواهد یافت. در حالی اعمال برخی قوانین و دستورالعملهای صادراتی، شرایط را برای صادرکنندگان دشوار ساخته است که از جمله آنها میتوانیم به وضع عوارض صادراتی در ابتدای سال جاری اشاره کنیم. این اتفاق در حالی رخ داد که ما میتوانستیم با توجه به تنش روسیه و اوکراین، بیشترین بهره را از صادرات محصولات فولادی خود داشته باشیم، اما نه تنها این مساله محقق نشد بلکه بسیاری از مشتریان منطقهای خود را از دست دادیم. ما محصولات خود را پیشتر به کشور افغانستان صادر میکردیم، اما با توجه به مشکلات موجود، ناچار به توقف صادرات شدیم. بدون شک میتوان گفت اگر موانع صادراتی در صنعت فولاد کشور رفع و روابط تجاری با کشورهای همسایه تقویت شود، عملکرد بسیار بهتری از کشورهای بزرگی همچون چین و روسیه خواهیم داشت.

وی در ارتباط با نقش تحریم در صنعت فولاد کشور، خاطرنشان کرد: تحریم، واردات برخی مواد اولیه مورد نیاز فولادسازان را با چالش مواجه کرد و بیشترین تاثیر آن در بخش صادرات و برقرای روابط تجاری و همچنین نوسان نرخ ارز بود که امیدوار هستیم در آینده نزدیک تحریمها لغو شود.

این فعال صنعت فولاد در پایان ضمن تاکید بر حمایت دولت از بخش خصوصی، یادآور شد: قیمتگذاری دستوری و عوارض صادراتی، دو مشکل عمده تولیدکنندگان محصولات فولادی است که دولت باید تمهیدات لازم در خصوص رفع آنها را بیندیشد. اگر حمایت واقعی از تولید صورت پذیرد و دولت به یاری فعالان بخش خصوصی بشتابد، در ادامه شاهد کاهش نرخ بیکاری و همچنین ارزآوری بیشتر به داخل کشور خواهیم بود. کارگاههای کوچک تولیدی بسیاری در سطح کشور وجود دارند که میتوانند نقش بسزایی در توسعه اشتغالزایی داشته باشند، اما به دلیل عدم حمایت و تامین سرمایه در گردش، تعطیل شدهاند و یا در آستانه تعطیلی هستند؛ بنابراین ضرورت دارد که حمایت بیشتر از واحدهای کوچک مقیاس در دستور کار مسوولان ذیربط قرار بگیرد و امیدوار هستیم شاهد کاهش معضلات موجود در بخش تولید باشیم.

منبع: فلزات آنلاین

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه