خبرهای خوش پژوهشی در راه است

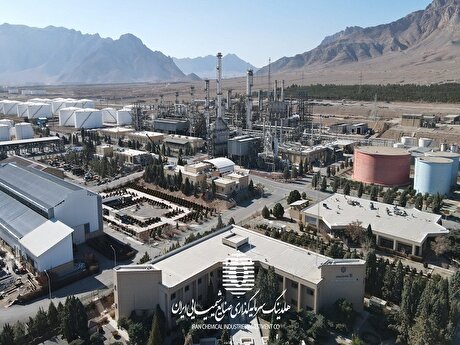

به گزارش می متالز به نقل از عصر مس آنلاین، امور تحقیق و توسعه مجتمع مس سرچشمه در آذرماه جشنواره هفته پژوهش را برگزار و در آن سه پژوهشگر برتر منتخب را معرفی کرد؛ انتخابی که به گفتۀ دکتر «حسن صحراییپاریزی»، مدیر تحقیق و توسعه مجتمع مس سرچشمه روند آن یک سال به طول انجامید تا انتخابی دقیق و شفاف باشد. این اتفاق بهانهای شد تا عملکرد یکسالۀ امور تحقیق و توسعه مجتمع مس سرچشمه را در گفتوگو با دکتر صحرایی مرور کنیم که در ادامه مشروح آن را میخوانید. مدیر تحقیق و توسعه مجتمع مس سرچشمه در این گفتوگو از ساخت دستگاهی توسط پژوهشگران واحد هیدرومتالورژی امور تحقیق و توسعه خبر داد که بهزودی به مناسبت سالگرد پیروزی انقلاب اسلامی به بهرهبرداری میرسد.

ابتدای امسال اعلام کردید امور تحقیق و توسعه 76 طرح تحقیقاتی برای سال جاری دارد؛ با توجه به اینکه 10 ماه از سال میگذرد چه میزان از این طرحها عملی شده و نتایج آنها چه بوده است؟

در ابتدا لازم است توضیح دهم معمولاً طرحهای امور تحقیق و توسعه و کلاً طرحهای تحقیقاتی طرحهایی زمانبر هستند و معمولاً بیش از یک سال طول میکشند؛ با این حال تعدادی از این طرحها که از سال قبل شروع شده بودند، پایان یافتهاند و طرحهای جدیدی هم در طول این مدت تعریف شدهاند و در حال اجرا هستند. این را هم باید توضیح دهم که برخی از طرحهای پژوهشی امور تحقیق و توسعه خارج از برنامه پیشبینی شده هستند و با توجه به مشکلاتی که در خط تولید پیش میآید و نیاز روز خط تولید تعریف میشوند. اما اگر از مهمترین طرحهای انجام شده بخواهم صحبت کنم باید بگویم امسال در حوزه معدن بحث مطالعات زهکشی معدن درهزار را داشتیم که گزارش پایانی آن ارائه شده و قرار است بهزودی جلسه دفاعیه پایانی آن برگزار شود. در حوزه فرآوری طرح مهمی که انجام شده، ادامه طرح استانداردسازی فرآیندها در کارخانه تغلیظ است. این پروژه یک پروژه طولانیمدت است و هماکنون هم در حال انجام است. امسال این طرح عمدتاً روی سیستمهای کنترلی کارخانجات تغلیظ متمرکز بوده است.

در کارخانه مولیبدن نیز امسال یک کار مهم بهصورت مشترک بین امور تغلیظ و امور تحقیق و توسعه انجام شد. در این طرح با یک همکاری مشترک، بازیابی مولیبدن که مدتی بود کاهش پیدا کرده بود، به شرایط قبلی برگردانده شد. این طرح، طرحی بسیار مفید بود و آورده مالی قابلتوجهی برای شرکت دارد. در حوزه فرآوری طرحهای دیگری نیز انجام شد که انجام طرحهایی مثل تستهای فلوتاسیون برای شرکتهای خصوصی فعال در حوزه مس بود. انجام این طرحها برای شرکتهای خارج از مجموعه اتفاق کمسابقهای در شرکت ملی صنایع مس ایران است.

سرمایهگذاری روی معادن کوچک ازجمله سیاستهای کلان شرکت مس است. گفتید که در زمینه معدن درهزار یک طرح تحقیقاتی داشتید. این طرح با چه هدفی انجام شده و چه نتایجی داشته است؟

این طرح به شکل قرارداد با دانشگاه سیستان و بلوچستان انجام شده است. یکی از مشکلاتی که در معادن داریم چالش آبهای زیرزمینی است؛ بنابراین قبل از انجام زهکشی در معادن باید شناخت کافی از کمیت و کیفیت آب منطقه داشته باشیم، جهت جریان آب زیرزمینی و ترکیب شیمیایی آن را بدانیم تا بر اساس این ویژگیها طرح زهکشی ارائه شود. در این طرح حدود یک سال و نیم تحقیقات روی معدن درهزار انجام شد و اطلاعات پایه کمی و کیفی آب زیرزمینی معدن که پیش نیاز مدلسازی آب زیرزمینی و نهایتاً تهیه طرح زهکشی معدن است، فراهم شده. یکی از خصوصیات معدن درهزار عبور رودخانه از وسط معدن و بالا بودن سطح آب زیرزمینی و نیاز به زهکشی معدن از همان ابتدای برداشت ماده معدنی است که این طرح تحقیقاتی میتواند در این زمینه کمک شایانی کند.

درباره طرح بازیابی مولیبدن هم بیشتر برایمان توضیح دهید؛ مشخصاً دستاوردهای این طرح چه بود؟

هدف اول در مجتمع مس سرچشمه، بازیابی مس است و مولیبدن برای ما بهعنوان یک محصول جانبی فرآوری میشود. با این حال در مجتمع مس سرچشمه در سال حدود 6 هزار تن سولفور مولیبدن فرآوری میشود که بخشی از آن به کارخانه مولیبدن خاتونآباد میرود و تبدیل به اکسید مولیبدن میشود و بخشی به شرکتهای خصوصی فروخته میشود. امسال برخی عوامل ازجمله تغییراتی در سنگ معدن و مواد شیمیایی مصرفی و مسائلی در خود کارخانه مولیبدن دستبهدست هم داد و میزان بازیابی مولیبدن افت پیدا کرد. بنابراین طرحی با همکاری واحد فرآوری امور تحقیق و توسعه، امور تغلیظ و مرکز تحقیقاتی کاشیگر در کارخانه مولیبدن آغاز شد، در این طرح با انجام تغییراتی روی مواد شیمیایی و میزان مصرف آنها و بهعلاوه با انجام بازسازیهایی که در کارخانه مولیبدن انجام شد تا پایان دیماه بازیابی مولیبدن به روند عادی برگردانده شد. کاهش بازیابی کارخانه مولبیدن از یک طرف شرکت را متضرر میکند و از طرف دیگر تولید کلی را کاهش میدهد و با این اتفاق ممکن است به بعضی از کارخانههای دیگر مواد اولیه کافی نرسد.

اشاره کردید که امسال در انجام برخی پروژههای تحقیقاتی به شرکتهای خصوصی هم کمک کردهاید.

بله، ما در زمینه تستهای فلوتاسیون توانستیم با شرکتهای خصوصی همکاری داشته باشیم. ببینید هر شرکتی بخواهد واحد فرآوری راهاندازی کند، ابتدا باید میزان خردایش خاکش را مشخص کند، بعد نوع و میزان مواد شیمیایی مصرفی باید مشخص شود، بعد باید میزان بازیابی مس و عناصر جانبی مشخص شود و مجموعاً باید اطلاعات کافی از خاک به دست بیاید تا بر اساس آنها کارخانه طراحی شود. به همین دلیل دو شرکت که علاقمند به راهاندازی واحد فرآوری بودند به ما مراجعه کردند و یک نمونه از خاکشان را ارائه دادند و از ما این اطلاعات را خواستند. ما هم پس از انجام تحقیقات لازم، نتایج را در اختیارشان قرار داریم تا آنها بر اساس آن بتوانند کارخانه فرآوری طراحی کنند.

آیا این همکاریها آورده مالی هم برای شرکت داشت؟

بله، یکی از طرحها در مقیاس پایلوت بود و چیزی حدود 40 میلیون تومان آورده مالی برای شرکت داشت و طرح دیگر هم در مقیاس آزمایشگاهی بود و حدود 8 میلیون تومان آورده داشت.

با توجه به نزدیک شدن به پایان سال و نیازهایی که در سال جاری به وجود آمده است، آیا برنامه تحقیقاتی سال آینده مشخص شده؟

ما هر سال نیمه دوم بهمنماه از خط تولید نیازهای پژوهشی را دریافت میکنیم و براساس آن برنامهریزی میکنیم. در حال حاضر بعضی موارد خاص مشخص شده است اما برنامه مدون بعد از مشخص شدن نیازهای خط تولید تهیه میشود.

البته باید این خبر را هم بدهم که امسال در بهمنماه و به مناسبت چهلمین سالگرد پیروزی انقلاب اسلامی یک برنامه ویژه داریم؛ دستگاهی توسط پژوهشگران واحد هیدرومتالورژی امور تحقیق و توسعه طراحی و با کمک یک شرکت بیرونی ساخته شده است که در حال نصب آن هستیم و بهزودی آن را به بهرهبرداری میرسانیم.

چه دستگاهی؟

درباره جزئیات این دستگاه پس از راهاندازی صحبت خواهم کردم. اما این را بگویم که با این دستگاه میتوانیم در مقیاس پایلوت تستهای مختلفی را انجام بدهیم و بنابراین بخشی از آزمایشها که خارج از شرکت انجام میشد را از این پس خودمان میتوانیم انجام دهیم. هم پالایشگاه، هم لیچینگ و هم تغلیظ میتوانند از خدمات این دستگاه استفاده کنند. بهعلاوه محصولات فرعیای را که فرآوری میشود با استفاده از این دستگاه میتوان خالصسازی کرد.

در بخشهای دیگر امور تحقیق و توسعه امسال چه طرحهایی داشتید؟

در بخش فنی و مهندسی هم امسال طرحهای مهمی انجام شده است؛ بهعنوان مثال در ریختهگری پالایشگاه در بخش تولید مفتول یک طرح داشتیم. قبلاً روند کار به این شکل بود که مفتول تولید میشد و پس از تولید در واحد کنترل کیفی بررسی میشد و چنانچه قطر آن غیراستاندارد بود، برگشت داده میشد و مجدداً ذوب میشد؛ اما پروژهای در بخش فنی و مهندسی تعریف شد و دو دوربین روی خط تولید مفتول نصب شد. این دوربینها به شکل اتوماتیک لحظهبهلحظه قطر مفتول را از دو جهت اندازهگیری میکنند و هر جایی که مفتول غیراستاندارد یا به اصطلاح خارج از محدوده مجاز قطری باشد، هشدار میدهند که خط ریختهگری قطع شود. این کار باعث شده مقدار مفتولهای تولیدی غیراستاندارد به شدت کاهش یابد و موجب صرفهجویی قابل توجهی هم در مصرف برق و مواد سوختی شده است.

یکی دیگر از اتفاقات خوبی که امسال افتاد انتخاب و معرفی سه پژوهشگر برتر بود. راجع به نحوه انتخاب این پژوهشگرها توضیح دهید.

از اواخر بهار امسال ما جلسات متعددی در این زمینه برگزار کردیم، شرایطی برای انتخاب پژوهشگر برتر در این جلسات تعیین و براساس آن دستورالعملی تهیه شد. در این دستورالعمل ابتدا شرایط افرادی که میخواهند در این رقابت شرکت کنند، مشخص شد که برای مثال اولاً پژوهشگر امور تحقیق و توسعه باشند و ثانیاً در یک سال گذشته حداقل یک پروژه تحقیقاتی داخلی در سمت مجری یا همکار انجام داده باشند. سپس برای انتخاب پژوهشگران برتر فُرمی طراحی شد که در آن عوامل مختلف مؤثر در انتخاب پژوهشگر برتر مشخص و امتیازبندی شدند؛ برای مثال پروژههای تحقیقاتیای که در سال فرد در آن در سمت مجری یا همکار مشارکت داشته امتیاز مشخصی داشت یا تألیف و ترجمه کتاب، یا ثبت اختراع هر کدام امتیاز خاص خودشان را داشتند که مجموعه این عوامل 40 درصد امتیاز را تشکیل میداد و 60 درصد امتیاز هم مربوط به ارزیابی عملکرد سالانه فرد بود. این نکته را هم باید توضیح دهم که ما از حدود دو سال پیش سامانهای برای ارزیابی عملکرد پرسنل امور تحقیق و توسعه طراحی کردهایم که بهصورت ماهانه افراد عملکردشان را در آن بهصورت خوداظهاری ثبت میکنند و نتایج آن به رئیس واحد گزارش میشود. سپس امتیازدهی انجام میگیرد و درنهایت برای هر فرد میانگین امتیازهای ماهانهاش در یک سال را در نظر میگیریم بهعنوان امتیاز کل سال. امسال از مجموع 26 نفر پژوهشگر، 20 نفر فُرمهای مربوطه را پر کرده و وارد رقابت شدند و پس از بررسی فُرمها و ثبت امتیاز شرکتکنندگان، در نهایت سه نفر که بالاترین امتیازها را کسب کرده بودند بهعنوان پژوهشگر برتر سال 1397 انتخاب شدند.

هدف از این کار جلوگیری از انتخابهای سلیقهای بوده است؟

بله، در سنوات گذشته انتخاب پژوهشگران برتر بهصورت کیفی انجام میگرفت و امتیازبندی بهصورت کمی وجود نداشت. انتخاب بهصورت کیفی تأثیرات مثبت خودش را دارد ولی انتخاب براساس امتیازدهی هم کاملتر است و هم همهچیز کاملاً شفاف است. هدف اصلی ما البته از این کار ایجاد انگیزه در پژوهشگرها بود تا به سمت انجام کار تحقیقاتی مفید و مؤثر پیش بروند و بتوانند از مزایای آن هم استفاده کنند؛ مثل جوایز نقدی و مهمتر از آن ثبت این عنوان در رزومه پژوهشگر.

از این پس این برنامه هرساله انجام خواهد گرفت؟

بله، در نظر داریم با یاری خداوند متعال هر ساله در هفته پژوهش در قالب جشنوارهای و با دعوت از مدیران ارشد شرکت مس، مسئولان دانشگاهی و محققان استانی و کشوری، ضمن ارائه گزارش عملکرد امور تحقیق و توسعه تقدیر از پژوهشگران برتر را هم داشته باشیم.

"شیران" نقل مکان کرد

رونمایی از نخستین دامپتراک خودران ایران در مجموعه شرکت ملی صنایع مس ایران

واگذاری ۲۷۰ پروانه اکتشاف به بخش خصوصی

آغاز رسمی عملیات استخراج ماده معدنی از معدن طلای قلقله

سدهای باطله، ستون فقرات مدیریت پایدار زیستمحیطی در صنعت معدن ایران

رشد ۱۳ درصدی حجم صادرات آهن و فولاد ایران در ۴ ماهه نخست امسال/ جزئیات تحلیلی حجم و ارزش صادرات محصولات زنجیره فولاد

تامین مواد ناریه و گازوییل، چالشهای اصلی معدنکاران

شرکت ملی مس به دنبال جذب نخبگان با همکاری دانشگاهها و مراکز آموزش عالی

تلفیق هوشمندانه صنعت و معدن با گردشگری پایدار

مدیرکل صمت استان اردبیل منصوب شد

نخستین نشانه بازگشت تقاضا به بورس

۲ میلیون و ۴۵۱ هزار تن محصول دادوستد شد

پذیرهنویسی صندوق طلای "درنا" با موفقیت انجام شد

لزوم سرعتبخشی به روند تکمیل پروژه نورد گرم ۲ فولاد مبارکه

حضور گروه فولاد مبارکه در سومین رویداد جامع معدن و صنایع معدنی

عرضه ورق گرم فولاد مبارکه با دو نماد متفاوت در بورس کالا

شرکتهای معدنی، برای موفقیت در اجرای ESG چه راهی را طی میکنند؟

پیشبینی رشد حداقلی تولید فولاد در سال آینده

افزایش واردات بیلت اوکراین به ترکیه

سود ۴۰۰ درصدی «آلومینا» در سه ماه نخست سال جاری/ رئیس شورای کارگری شرکت آلومینای ایران: موافق خصوصیسازی نیستیم

تلفیق هوشمندانه صنعت و معدن با گردشگری پایدار

آقاجانلو: اجرای طرحهای ملی اولویت یابد

سرمست: پیگیر بازگشت درآمدهای مالیاتی مس سونگون به استان هستیم

تاکید آقاجانلو بر تسریع اجرای پروژههای گلگهر/ عتیقی: ۲۵ پروژه توسعهای گلگهر در دست اجرا است

حضور چادرملو در پانزدهمین همایش و نمایشگاه چشمانداز صنعت فولاد و سنگ آهن ایران

پیچ تند کریدور زنگزور برای فولادیها

سدهای باطله، ستون فقرات مدیریت پایدار زیستمحیطی در صنعت معدن ایران

پیام تبریک رییس سازمان نظام مهندسی معدن ایران به مناسبت انتصاب رییس سازمان نظام مهندسی ساختمان کشور