طراحی و ساخت دستگاه شبیه ساز فرآیند ذوب در کوره قوس الکتریکی در گروه ملی صنعتی فولاد ایران

به گزارش می متالز، عباس محمدی، سرپرست الکترونیک و اتوماسیون بخش فولادسازی گروه ملی صنعتی فولاد ایران گفت: امروزه در کلیه شرکتهای موفق جهان، تکنولوژی شبیهسازی یکی از بهترین روشها و ابزارهای تصمیمگیری است که در خدمت مدیران میباشد. این تکنولوژی مدیران را قادر میسازد قبل از هرگونه تصمیم مدیریتی، سیستم تولیدی موجود را شبیهسازی نمایند.

وی افزود: در همین راستا در کارخانه فولادسازی شرکت گروه ملی صنعتی فولاد ایران، دستگاه شبیهساز فرآیند ذوب در کوره قوس الکتریکی طراحی و ساخته شده است. این دستگاه مبتنی بر یک نرم افزار تحت ویندوز بر روی کامپیوتر میباشد که با بکارگیری یک میزکار سختافزاری، فرمانهای اپراتوری را به سیستم منتقل مینماید.

محمدی اظهار داشت: طراحی این دستگاه از سال ۱۳۹۳ در شرکت گروه ملی صنعتی فولاد ایران آغاز و در سال ۱۳۹۶ به بهرهبرداری رسید. این سیستم، به دو روش کنترل دستی و اتوماتیک، عملیات شبیهسازی را انجام میدهد. این دستگاه قابلیت بومی سازی برای هر نوع کوره قوس الکتریکی با هر میزان ظرفیت و ابعاد و هر نوع سبد قراضه را دارا میباشد.

وی درخصوص نحوه عملکرد این سیستم گفت: پیش از آغاز فرآیند شبیهسازی و تزریق بارفلزی به کوره، نوع و میزان بارفلزی ورودی به همراه آنالیز آنها با توجه به نوع گونه فولادی مورد بررسی و تحلیل قرار میگیرد. در پایان عملیات شبیهسازی، یک گزارش جامع و با جزئیات دقیق از تمامی وقایع برای اپراتور آماده میشود. در طول مدت زمان عملیات شبیهسازی، سه پارامتر دما، زمان و آنالیز (مذاب و سرباره) می بایست توسط اپراتور نظارت و کنترل شوند و هدف، کمینه کردن هزینه تولید یک تن فولاد مذاب میباشد.

سرپرست الکترونیک و اتوماسیون بخش فولادسازی گروه ملی فولاد ایران در توضیح بیشتر فرایند شبیهسازی ذوب در کوره قوس الکتریکی توسط این دستگاه با بیان اینکه این اقدام در چهار مرحله انجام میگیرد گفت: در مرحله اول شاهد تنظیم و بومی سازی پارامترهای کنترلی و نقاط تنظیم مربوط به کوره قوس الکتریکی هستیم. در مرحله دوم انتخاب گونه فولادی، بارفلزی و بارگزاری بارفلزی انتخاب شده در سبدها انجام می گیرد و در مرحله سوم ذوب، تصفیه و تخلیه مذاب صورت گرفته و در نهایت در مرحله چهارم گزارشات مربوط به عملیات شبیهسازی ارائه و بررسی می گردد.

وی ادامه داد: کنترل هزینهها و بهینهسازی در مصرف انرژی و مواد با تنظیم ضرائب مربوطه از جمله خروجیها و اهداف این سیستم شبیهساز میباشد. از جمله پارامترها و امکانات این دستگاه میتوان به نمایش اینترلاکهای فرآیند از جمله وصل شدن بریکر کوره، عملیات شارژ سبد، باز شدن اسلایدگیت کوره و تخلیه مذاب را ذکر کرد. مقدار جریان لحظهای و میزان تجمعی مصارف در طول یک ذوب مربوط به گاز، اکسیژن، کک و آهک تزریقی به صورت گرافیکی نمایش داده میشوند.

محمدی در خاتمه گفت: دستگاه شبیهسازی فرآیند ذوب در کورههای قوس الکتریکی، ابزاری جهت آموزش اپراتور و کارشناسان تولید و بررسی نحوه رفتار فرآیند کوره قوس الکتریکی بر مبنای پارامترهای تعیین شده برای رسیدن به نقطه هدف و مطلوب میباشد. با استفاده از تکنیکهای شبیهسازی میتوان رفتار و عملکرد سیستمهای واقعی را با استفاده از سناریوهای مختلف مورد ارزیابی قرار داد. این شبیهساز تمامی مراحل کار فرآیند فولادسازی در کورههای قوس الکتریکی از قبیل شارژ بار فلزی، مرحله ذوب، مرحله تصفیه و مرحله تخلیه ذوب را با تمامی جزئیات موردنیاز پوشش میدهد.

«علی امرایی» مدیرعامل گهرزمین شد

سرپرست دفتر نظارت بر معادن وزارت صمت منصوب شد

مزایده شماره ۱۴۰۴۰۸د (نوبت اول) شرکت جهان فولاد سیرجان

انتصاب مدیرعامل جدید شرکت فولاد سیرجان ایرانیان

اصلاح محدوده معدنی پتاس خور و بیابانک/ گام راهبردی در مسیر بهرهبرداری اصولی از بزرگترین ذخیره پتاس کشور

تلاش برای تنوع در سبد انرژی برق کشور

مزایده شماره PF۱۴۰۴۰۱ شرکت جهان فولاد سیرجان

ناترازی انرژی و تعرفههای بالا همچنان معضلاند

آگهی مناقصه عمومی دو مرحلهای "انجام خدمات مهندسی معکوس قطعات و تجهیزات کلیه کارخانجات و پروژههای شرکت جهان فولاد سیرجان" - شماره مناقصه: ۳۸-۰۴-خ-م

تقویت سرمایهگذاری برای تولید با مشارکت مردم در تعیین محل مصرف مالیات

افزایش اعتماد مودیان به نظام مالیاتی با هوشمندسازی اخذ مالیات ارزش افزوده

همراه کردن مردم با نظام مالیاتی، محصول طرح نشاندار کردن مالیاتها

تعیین محل مصرف مالیات توسط مودیان زمینهساز تکمیل پروژههای نیمهتمام عمرانی

رفع ناترازیها در بخش انرژی با کدام ساز و کار ممکن میشود؟

ضرورت مقابله جدی با سوءاستفاده از ارز ترجیحی واردات نهادهها و کالای اساسی

حذف یارانه ۳ دهک در شهریور/ ۲۵ میلیون نفر از لیست یارانه خط میخورند

استقرار خودپردازهای سیار بانک ملت در مناطق مرزی با کشور عراق

تسهیل وکالتی کردن حساب برای خرید محصولات شرکت سایپا در بانک صادرات ایران

پیشفروش محصولات سایپا با حساب وکالتی بانک ملی ایران

«علی امرایی» مدیرعامل گهرزمین شد

تابآوری تولید و جهش درآمدی «ارفع» در تیرماه، با وجود چالش ناترازی برق

فروش ۹۵۶ هزار تن بریکت گرم و درآمد ۱۷.۷ همتی در نیمه دوم ۱۴۰۴

انجام ۷۶ میلیون تن عملیات معدنی در معدن جانجا/ بزرگترین هیپ لیچینگ خاورمیانه در حال احداث

سرپرست دفتر نظارت بر معادن وزارت صمت منصوب شد

برگزاری موفق مجمع عمومی سالیانه ایریتک با حضور فعال سهامداران و مدیران ارشد

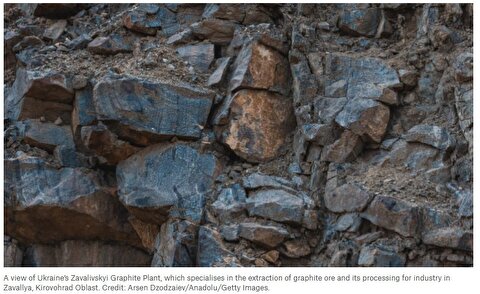

آیا غرب میتواند سلطه چین بر بازار جهانی گرافیت را کاهش دهد؟

نخستین نمایشگاه بینالمللی معدن و صنایع معدنی در همدان برگزار میشود

کشف منابع معدنی طلا توسط «فزر»