نیاز ۸ میلیارد یورویی زیرساختهای توسعه صنعت فولاد در ایران

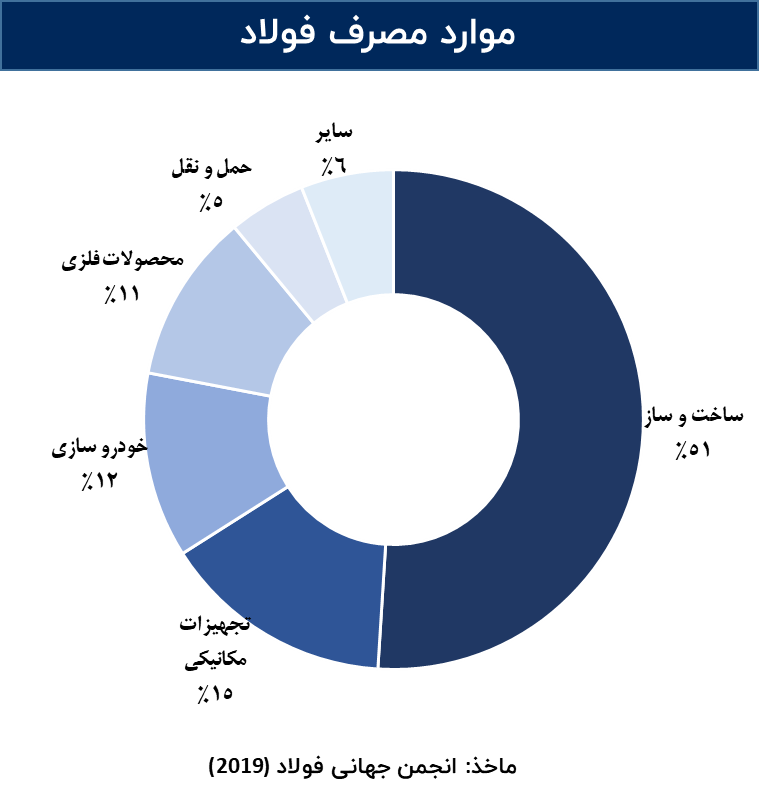

به گزارش میمتالز، در سالهای اخیر رشد مصرف فولاد در کشورهای مختلف به شدت در رشد اقتصادی آنها موثر بوده است. تا جایی که گفته میشود هر یک درصد رشد مصرف فولاد در یک کشور، معادل رشد اقتصادی ۰.۸۵ درصدی آن کشور است. فولاد پس از نفت خام پرمصرفترین ماده در جهان است و کاربردهای بیشماری در صنایع مختلف دارد. در دنیا صنعت فولاد دو نقش اساسی دارد، از سویی فولاد صنعت مادر سایر صنایع شمرده میشود، از سوی دیگر رشد صنعت فولاد رشد پایدار را به دنبال دارد. آلیاژهای آهن را که بین ۰.۰۰۲ تا ۲.۱ درصد وزن آن از کربن تشکیل شده را فولاد مینامند. طبق پیشبینی world steel تقاضای فولاد در سال ۲۰۲۳، با رشد ۲.۲ درصدی به ۱۸۸۱.۴ میلیون تن خواهد رسید.

شکل۱- موارد مصرف فولاد در سال ۲۰۲۱

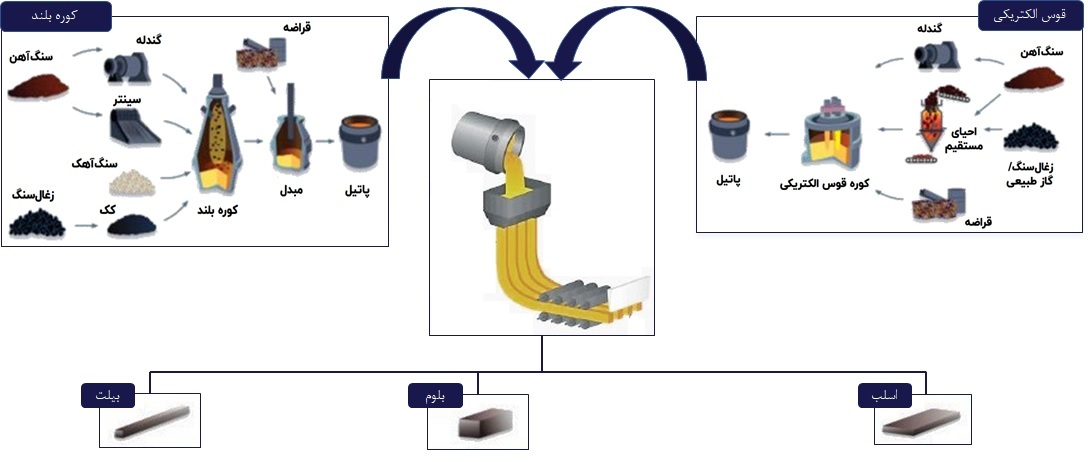

حدود ۹۸ درصد از کل سنگ آهن دنیا برای تولید فولاد استفاده میشود. سنگ آهن توسط ماده احیاء کننده به آهن تبدیل میشود و با اضافه کردن افزودنیهایی مانند کربن به فولاد تبدیل میشود. ضریب تبدیل سنگ آهن به فولاد ۲.۵۶ است. این ضریب برای تبدیل کنسانتره و گندله ۱.۶۶ و آهن اسفنجی ۱.۱۴ است.

شکل۲- پروسه تولید فولاد

۴ محصول شمش، بیلت، بلوم و اسلب از محصولات نیمه نهایی فولاد به حساب میآیند که با فرآوری کردن در چند مرحله به محصول نهایی تبدیل میشوند.

- شمشها سطحی ذوزنقهای شکل دارند که طول هر شاخه آن حداکثر ۲ متر است.

- بیلت یا شمشال، طول بیشتری نسبت به شمش دارد، سطح مقطع آن دایره یا مربعی با عرضی کمتر از ۱۵ سانتیمتر است.

- بلوم در واقع همان بیلت، ولی با عرض بیش از ۱۵ سانتیمتر یا به عبارتی سطح مقطع بزرگتر از ۲۳۰ سانتیمتر مربع است؛ لذا این دو کالا معمولا در یک دسته قرار میگیرند.

- اسلب دارای سطحی به صورت مستطیلی است و معمولا به ضخامت ۲۳۰ میلیمتر و عرض ۱.۲۵ متر و طول ۱۲ متری است.

تولید فولاد اولیه (تبدیل آهن مذاب به فولاد) در دنیا عموما و به طور سنتی به دو روش صورت میگیرد. نخستین روش مرسوم در این صنعت اصطلاحا روش «کوره بلند» یا Blast Furnace نام دارد که به صورت صنعتی از اواسط قرن نوزدهم میلادی مورد استفاده قرار گرفته است و با استفاده از سنگ آهن و تبدیل آن به آگلومره (کلوخه) و سپس احیاء در کوره بلند به همراه کک (زغال سنگ) فولاد تهیه میشود؛ در حال حاضر حدود ۶۰ تا ۷۰ درصد تولید فولاد جهان از روش کوره بلند انجام میشود؛ اگرچه، تکنولوژیهای جدید در حال کم رمق کردن سلطه این روش در دنیاست. روش جدیدتری که از قرن بیستم کاربرد آن فراگیر شده است «احیاء مستقیم» نام دارد که با کوره قوس الکتریکی (Electric Arc Furnace) و استفاده از آهن قراضه در کنار آهن اسفنجی فرآیند احیاء عملیاتی میشود که حدود ۳۰ درصد از فولاد جهان امروزه از این روش تولید میشود. این روش در کشورهایی که از منابع گازی غنی برخوردارند، مورد توجه است و از گاز به عنوان ماده احیاء کننده استفاده میشود.

شکل۳- فرآیندهای تولید فولاد

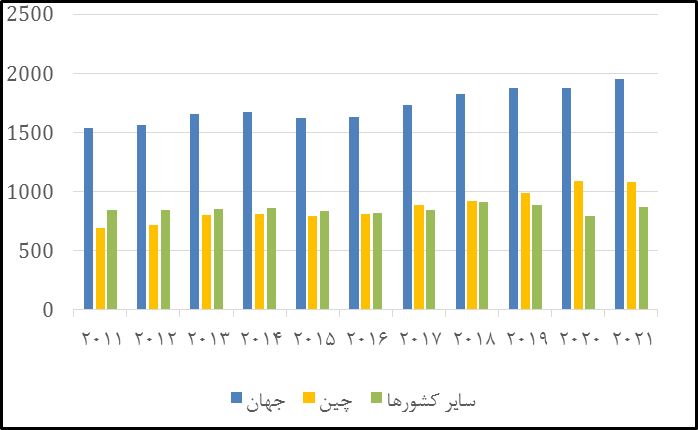

آمار میزان تولید فولاد در دنیا و اصلیترین کشورهای تولیدکننده فولاد در شکلهای زیر آورده شده است.

شکل۴- میزان تولید فولاد در دنیا (میلیون تن)

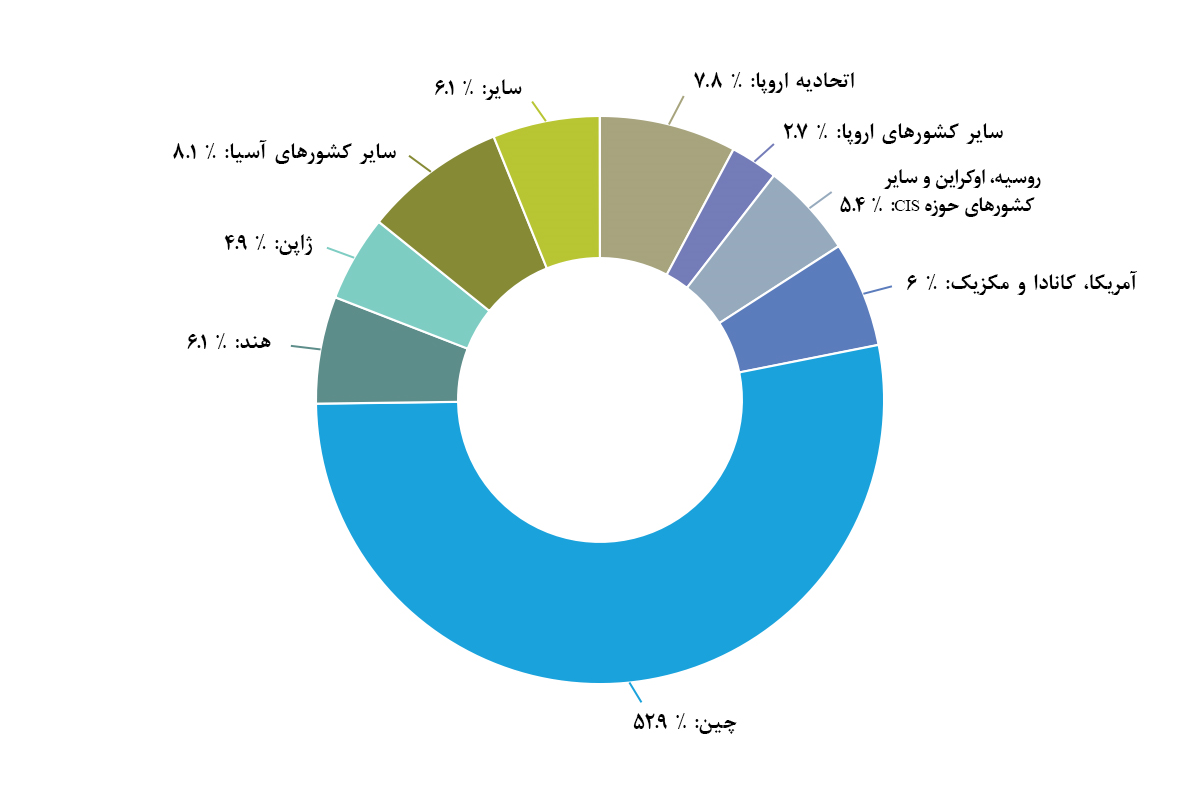

شکل ۵- اصلیترین کشورهای تولیدکننده فولاد (در سال ۲۰۲۱)

با توجه به دسترسی متفاوت کشورهای دنیا به منابع انرژی به خصوص منابع گازی، فرآیند عمده تولید در هر کشور میتواند متفاوت باشد. کشورهایی که به منابع گازی کمتری دسترسی دارند از روش کوره بلند و کشورهایی که منابع گازی بیشتری دارند از روش کوره قوس الکتریکی استفاده میکنند.

در سال ۲۰۲۱ چین که تقریبا نیمی از فولاد جهان را تولید میکند، ۹۰ درصد از تولید خود را به روش کوره بلند انجام داده است. این کشور بخش اصلی زغال سنگ مورد نیاز خود را از کشور استرالیا تامین میکند. در منطقه خاورمیانه به دلیل وجود منابع گازی در اکثر کشورها، بیش از ۹۵ درصد از تولید فولاد به روش کوره قوس الکتریکی است. ایران در سال ۲۰۲۱ اصلیترین تولیدکننده فولاد در این منطقه است. عربستان سعودی برنامهریزی زیادی برای افزایش میزان تولید خود داشته است و میتواند تا سال ۲۰۳۰ رقیب جدی برای ایران در این منطقه باشد.

آنچه از آمار تولید واقعی فولاد ایران در سالهای ۱۴۰۰ و ۱۴۰۱ استنباط میشود، این است که بیش از ۸۰ درصد از تولید فولاد ایران بر پایه کورههای قوس الکتریکی است؛ انتظار میرود با تکمیل طرحهای توسعه نیز تغییر چندانی در این نسبت اتفاق نیفتد. از منظر فناوری فولادسازی، کشور ایران بسیار شبیه به کشور ترکیه است؛ چرا که ۸۰ درصد تولید فولاد در ترکیه از طریق قوس الکتریکی است؛ اما برخلاف ترکیه، خوراک اصلی کورههای قوس الکتریکی فعال در ایران، آهن اسفنجی است.

در واقع ایران جز معدود کشورهایی است که صنعت فولاد خود را با فناوری کورههای قوس الکتریکی و با خوراک اصلی آهن اسفنجی توسعه داده است. دلیل اصلی این موضوع در دسترس بودن سنگ آهن و معادن آن است. بازیگران اصلی صنعت فولاد کشور (حدود ۶۰ درصد مجموع ظرفیت نصب شده) در جدول زیر مشخص است. ظرفیت نصب شده در ایران ۴۰.۹۷۰ میلیون تن است.

ظرفیت شرکتهای فولادسازی داخلی

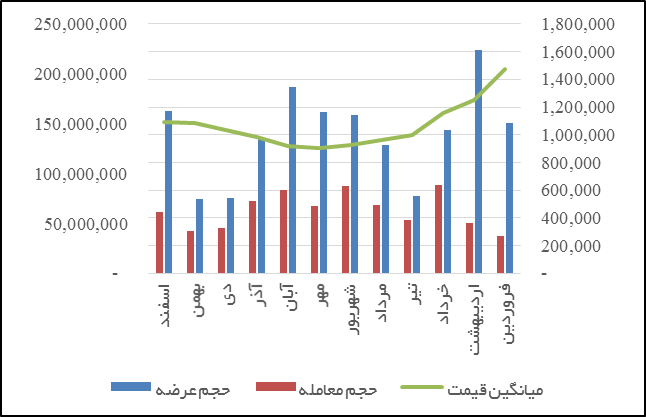

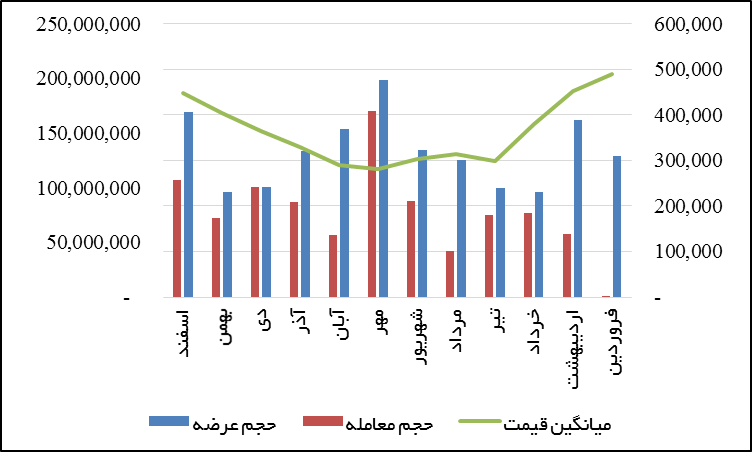

در نمودارهای زیر آمار مربوط به معاملات شمش بلوم و بیلت و تختال بورس کالا در سال ۱۴۰۱ ارائه شده است.

شکل۶- آمار معاملات شمش بلوم و بیلت بورس کالا در سال ۱۴۰۱

شکل۷- آمار معاملات تختال بورس کالا در سال ۱۴۰۱

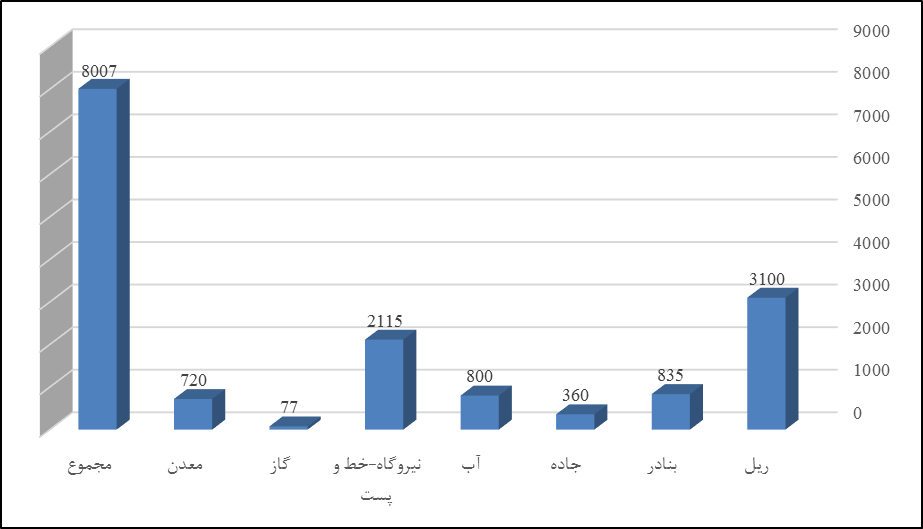

طبق سند چشمانداز ۱۴۰۴، هدفگذاری برای رسیدن به ظرفیت ۵۵ میلیون تن تولید فولاد میانی در ایران انجام شده است. بر این اساس و برای رسیدن به این هدف، نیاز به سرمایهگذاری حداقل ۸۰۰۰ میلیون یورو در زیرساختهای صنعت وجود دارد.

شکل۸- سرمایهگذاری مورد نیاز برای رسیدن به تولید ۵۵ میلیون تن فولاد (میلیون یورو)

میلاد حسینی، کارشناس بازار سرمایه

منبع: صدای بورس

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه