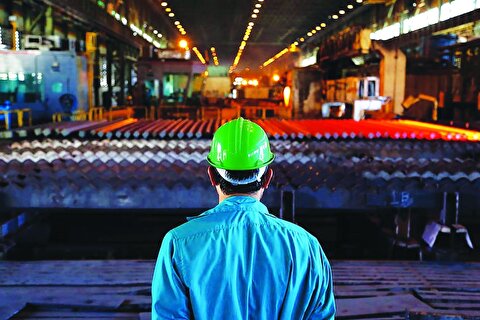

نقد صریح رئیس انجمن تولیدکنندگان فولاد ایران به افزایش صددرصدی نرخ گاز و عوارض سنگین صادراتی بر محصولات فولادی/ تازیانه دولت بر پیکر صنعت فولاد

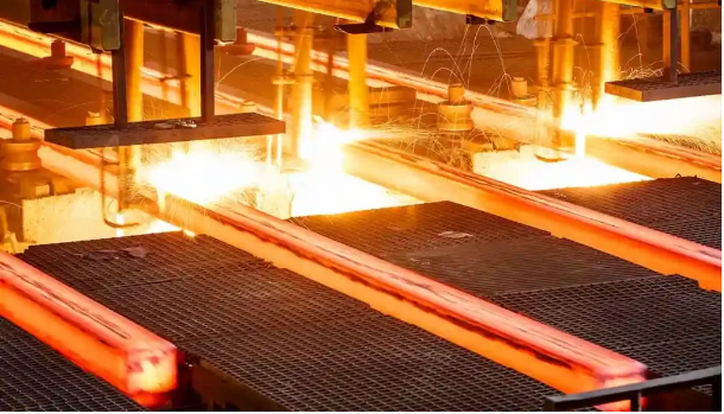

به گزارش میمتالز، پس از ساخت و راه اندازی ذوب آهن اصفهان با تکنولوژی کوره بلند و استفاده از انرژی زغال سنگ، شالوده توسعه صنعت فولاد کشور با اتکا به وجود منابع سرشار گاز طبیعی و انرژی برق به عنوان مزیتهای نسبی برای تولید فولاد، به روش احیای مستقیم سنگ آهن با استفاده از گاز طبیعی و ذوب در کورههای قوس الکتریکی یا القایی بنا گردید و پروژههای توسعه آتی و در حال اجرا نیز بر همین مبنا طراحی و اجرا میشود.

صنعت آهن و فولاد ایران با اتکا به همین مزیتهای نسبی از اواخر دهه ۱۳۸۰ توانسته با وجود تحریمهای ظالمانه و بی امان و محدودیتهای بین المللی در خرید تجهیزات و الکترود گرافتی و فروش محصولات در بازارهای جهانی، مسیر توسعه و بالندگی را با سرعت قابل قبولی طی کند و جایگاه دهم در بین ده کشور اول تولیدکننده فولاد جهان را به نام خود ثبت کند.

با این وجود و علیرغم دستاوردهای بزرگ این صنعت برای اقتصاد و رفاه جامعه از جمله اشتغال، ارز آوری، تاثیر گذاری در تولید ناخاص داخلی، کمک به دولت از طریق مشارکت در اجرای پروژههای بزرگ نیمه تمام و زیربنایی و…. متاسفانه این روزها شاهد بی مهری دولتمردان به این صنعت ارزآور و اشتغالزا هستیم.

به عنوان نمونه در حالی که سهم مصرف گاز طبیعی در کل زنجیره آهن و فولاد از معدن تا محصول نهایی کمتر از ۵ درصد مصرف کل کشور است با سرد شدن هوا در فصل زمستان و کمبود گاز، در اولین اقدام نسبت به اعمال محدودیت یا قطع کامل گاز صنایع فولاد اقدام میگردد و ایضا همین محدودیتها را در فصل تابستان با گرم شدن هوا و کمبود برق برای فولادسازان اعمال مینمایند و فولادسازان با درک شرایط و جهت عبور از بحران با کاهش تولید و تحمل زیان سنگین، دولت را یاری نموده و مینمایند، اما متاسفانه در مقابل شاهد افزایش دو برابری نرخ گاز فولادسازان و عوارض صادراتی محصولات فولادی هستیم.

برای فعالان بخش آهن و فولاد کشور و خیل عظیم سهامداران این صنعت جای سوال است که افزایش ناگهانی و صد در صدی قیمت گاز برای واحدهای احیای مستقیم فولاد که گاز را نه به عنوان خوراک و بلکه به خاطر خاصیت احیاء کنندگی اش در فرایند احیای سنگ آهن استفاده میکنند و همین طور در سایر بخشهای زنجیره تولید مثل گندله سازی، فولادسازی و نورد مصرف میشود، چه توجیهی دارد؟

آیا دولت در سالی که به مهار تورم نام گذاری شده است، اثرات تورمی افزایش دوبرابری قیمت گاز را در قیمت تمام شده و قیمت فروش محصولات در زنجیره تولید فولاد به خصوص در قیمت تمام شده آهن اسفنجی و فشار آن به صنایع پایین دستی به ویژه کورههای ذوب القایی فاقد احیای مستقیم و تاثیر مستقیم آن بر بازار سرمایه را بررسی کرده و چنین تصمیمی را گرفته است؟

در مورد افزایش عوارض صادراتی بر شمش فولادی نیز سوالات مشابه مطرح است. در حالی که با نرخ مصرف سرانه فعلی قریب ۵۰ درصد فولاد تولیدی در کشور مازاد بر نیاز داخل بوده و باید به هر تقدیر و با وجود مشکلات عدیده ناشی از تحریمهای بین المللی صادر شود، وضع تعرفه بر صادرات شمش فولادی به جای مشوقهای صادراتی بر کدام منطق اقتصادی استوار است؟

احتمالا توجیه اخذ عوارض از شمش صادراتی این است که شمش مازاد در داخل نورد شود تا محصول نهایی با ارزش افزوده بالاتری صادر شود غافل از این که تجارت شمش فولاد در دنیا به خاطر تامین خوراک کارخانجات نورد در کشورهای کوچک فاقد فولادسازی است که این کشورها با هدف حمایت از صنایع نوردی خود برای محصول نهایی وارداتی محدودیت اعمال میکنند؛ لذا اعمال محدودیت و جلوگیری از صادرات شمش با هدف تبدیل آن به محصول نهایی نه فقط بازاری برای صادرات محصولات نوردی نخواهد داشت بلکه بازارهای صادراتی شمش هم از دست خواهد رفت.

اکنون که سکان وزارت صنعت و معدن به شخصیتی از جنس تولید و درد آشنا سپرده شده است و در سالی که به مهار تورم و افزایش تولید نام گذاری شده و با عنایت به ظرفیت بالقوه ۴۵ میلیون تنی تولید فولاد که بیش از ۱۰ میلیون تن آن هنوز بلا استفاده مانده است، انتظار میرود با رفع موانعی که ذکر آن رفت و بسترسازی مناسب، شرایط و اقدام بایسته برای افزایش تولید و هدف گذاری برای عبور از ۴۰ میلیون تن تولید در سال جاری در راستای تحقق ۵۵ میلیون تن پیش بینی شده در سند چشم انداز به عمل آورند.

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

کاشت نهال یادبود توسط وزیر علوم، تحقیقات و فناوری در فولاد مبارکه

کارخانه کک طبس، موتور محرکه اشتغالزایی در منطقه

کلنگزنی "مدرسه روستای شکاره" با حمایت فولاد اکسین خوزستان و حضور استاندار در هفته دولت

استقبال چشمگیر خبرنگاران و نمایندگان خبرگزاریها از نشست مدیرعامل فولاد اکسین خوزستان

فولاد اکسین الگویی در توجه به رسانه و مسوولیتهای اجتماعی است

رکورد بی سابقه حفاریهای اکتشافی ایمپاسکو در استان/ رشد ۱۰۹ درصدی در پنج ماهه

برخورد گزینشی وزارت صمت

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه

آقاجانلو: آمادگی بخش معدن ایران برای توسعه صادرات و ارایه خدمات فنی به ازبکستان/ توجیمیرزایوا: تمایل اُزبکها برای واردات محصولات فولادی از ایران