مدل نوآوری باز در صنعت فولاد

به گزارش میمتالز، برخلاف آنچه که در مورد صنعت فولاد پنداشته میشود، نوآوریهای بالقوه و بالفعل بیشماری در این صنعت قابل بررسی و اجرا است. به عبارت دیگر، تولیدکنندگان محصولات فولادی باید به طور مداوم محصولات جدیدی برای مشتریان خود توسعه دهند و به طور موازی رقابتپذیری اقتصادی خود را نیز حفظ نمایند. شرکتهای فولادی که محصولات آنها برای صنعت اتومبیل کاربرد دارد، باید به منظور پاسخگویی به چالشهای این صنعت، نظیر کاهش مصرف انرژی و بهبود ایمنی، نوآوریهای دائمی داشته باشند. همچنین شرکتهای فولادی که تامین کنندگان صنعت ساختمان هستند نیز، باید به طور پیوسته در زمینه نوآوریهای مربوط به بهبود خواص محصولات فولادی، افزایش استحکام و کاهش نرخ خوردگی با استفاده از فناوریهای جدید، کوشا باشند. علاوه بر نوآوری در زمینه محصولات و خدمات، نوآوریهای بسیاری در زمینه مسائل مربوط به پایداری نظیر کاهش مصرف آب و انرژی، بهبود ایمنی کارکنان و جنبههای محیط زیستی نیز حائز اهمیت هستند. برخی از نوآورانهترین روندها در این زمینه، مربوط به استفاده از انرژیهای پاک و مسائل ذیل انقلاب صنعتی چهارم است. در ادامه به برخی از طرحهای نوآورانه پرداخته میشود که حاصل رویکرد نوآوری باز در صنایع فولادی بوده و نشان میدهند در صنعت بالغ فولاد، مانند بسیاری از صنایع نوظهور، فرصتهای عالی برای نوآوری در محصولات و فرآیندها با استفاده از رویکردهای نوآوری باز، نظیر جمعسپاری یا فراخوانی شرکتهای استارتآپ، وجود دارد.

بازتعریف فرآیند نصب ریلهای تراموا:

ریلهای فولادی به طور مرسوم بر روی یک پایه بتنی نصب شده و با پیچ و رزین ثابت میگردند. فرآیند تعویض ریلهای آسیب دیده بسیار پیچیدهاست. در سپتامبر ۲۰۱۶ چالشی راهاندازی شد که هدف آن یافتن راههایی جهت جایگزینی سادهتر و حفظ طولانیتر عملکرد ریلها همزمان با کاهش سروصدا و لرزش آنها بود. ۳۵ مهندس از کشورهای مختلف در این چالش شرکت کردند و از بهترینها دعوت شد که طرح دقیق خود را ارائه کنند و کارایی آن را اثبات نمایند. دو مهندس از کشورهای لهستان و صربستان به عنوان برندگان این چالش انتخاب شدند و سرانجام یک شرکت فولادی پیشرو، این راه حل برنده را به عنوان یک پتنت ثبت نمود. این نوآوری اثبات مینماید که محصولات صنعتی بسیاری وجود دارند که در طول سالیان طولانی تغییر چندانی نکردهاند، ولی فرصتی عالی برای نوآوری جهت دستیابی به مزایای رقابتی در دل آنها نهفتهاست.

بهینه سازی مصرف آب:

آب به عنوان یک سیال خنک کننده در فرآیندهای تولید محصولات فولادی مورد استفاده قرار میگیرد. در دهههای گذشته با توسعه آگاهیهای زیست محیطی، فرآیندهای صنعتی به سمت تولید سازگارتر با محیط زیست حرکت نمودهاند که منجر به کاهش مصرف آب شدهاست. در آگوست ۲۰۱۶، یک تامینکننده جهانی سنگ آهن برای بهینهسازی یکی از کارخانههای تولیدی خود واقع در آمریکای جنوبی، دست به کار شد. چالش اصلی بدین صورت تعریف شد که مقدار آب بازیافتی از برجهای خنک کننده به حداکثر مقدار ممکن برسد و همچنین راهی برای محافظت از نیروگاه، حتی اگر رودخانه در طول تابستان خشک شود، وجود داشتهباشد. پس از ۴ ماه، ۳ راه حل از فریلنسرهای اسپانیایی، مصری و ایتالیایی انتخاب و برنده شدند. راه حلهای برنده میتوانند تا ۴.۵ متر مکعب در ساعت از آب تخلیه شده را بازیابی کنند.

هوشمندسازی فرآیند بستهبندی لولههای فولادی:

تولیدکنندگان فولاد نهتنها باید الزامات فنی محصول را رعایت کنند، بلکه باید الزامات لجستیکی (مانند بسته بندی، برچسب زدن و غیره) را نیز مد نظر قرار دهند. یک تولیدکننده محصولات فولادی واقع در شمال اسپانیا، چالشی ایجاد کرد تا راه حلی برای خودکارسازی بسته بندی لولههای فولادی در کارخانه تولیدی خود پیدا کند. راه حل برنده شده شامل طراحی یک فرآیند خلاقانه، اما ساده و استفاده از ابزارهایی بود که بستههای شش ضلعی را میساخت و آنها را با فویل پلاستیکی بسته بندی مینمود. این راه حل توسط یکی از ۴۷ مهندس شرکت کننده در این چالش ارائه شد. این چالش نشان میدهد که اگرچه ما میپنداریم روشهای بهینه هماکنون در همه جای این صنعت پیادهسازی شده اند، اما در واقعیت شرکتهای متوسط و بزرگی وجود دارند که میتوانند با به کارگیری راهحلهای ساده، اما هوشمند، بهتر عمل کنند و هزینههای عملیاتی خود را کاهش دهند.

کنترل کیفیت هوشمند میلگردهای فولادی لایه ای:

صنعت نسل ۴.۰ در نظر دارد کارخانههای سنتی را به کارخانههای هوشمند تبدیل نماید که میتوانند به طور اتوماتیک کار کنند و حتی براساس نیازهای در حال تغییر صنعت، از منابع بهینه استفاده کنند. برای این منظور، بسیاری از شرکتهای فولادی باید فعالیتها و فرآیندهایی را که هنوز به صورت دستی انجام میشوند، خودکار نمایند. طبیعتا برخی از این اصلاحات، به فعالیتهای کنترل کیفیت در پایان فرآیند تولید مربوط میشوند. در ژوئیه ۲۰۱۷، یک شرکت چندملیتی اروپایی پیشرو در تولید محصولات فولادی طویل، تصمیم گرفت اندازه گیری صافی میلگردهای فولادی چند لایه را به صورت خودکار انجام دهد؛ لذا به منظور یافتن راه حلی که بتواند به طور مداوم فرآیند کنترل را انجام دهد و از توقفهایی که باعث کاهش ۳ درصدی بهره وری میشود جلوگیری نماید، یک چالش هیجان انگیز راهاندازی نمود. ۴۳ مهندس در این چالش ۲ ماهه شرکت کردند و برنده نهایی تیمی اسپانیایی بود که سیستمی مبتنی بر الکترومغناطیس و لیزر را پیشنهاد داده بود.

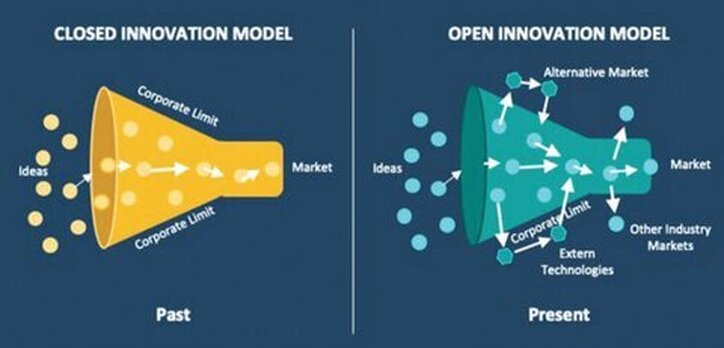

این نوآوریها، نمونه کوچکی از طرحهای نوآورانه بیشمار انجام شده و قابل انجام در صنعت فولاد هستند و نشان میدهند فرصت نوآوری و توسعه در این صنعت بالغ، همچنان بسیار بالاست. اگرچه مدل نوآوری بسته سالهاست که به عملکرد خود در این صنعت ادامه میدهد و دستاوردهای بیشماری داشتهاست، ولی مدل نوآوری باز به عنوان فرآیندی کمتر شناخته شده، در ابتدای مسیر توسعه است و در صورت برخورداری از توجهات کافی، میتواند فرآیندهای نوآوری در صنعت فولاد را متحول نماید.

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

کاشت نهال یادبود توسط وزیر علوم، تحقیقات و فناوری در فولاد مبارکه

کارخانه کک طبس، موتور محرکه اشتغالزایی در منطقه

کلنگزنی "مدرسه روستای شکاره" با حمایت فولاد اکسین خوزستان و حضور استاندار در هفته دولت

استقبال چشمگیر خبرنگاران و نمایندگان خبرگزاریها از نشست مدیرعامل فولاد اکسین خوزستان

فولاد اکسین الگویی در توجه به رسانه و مسوولیتهای اجتماعی است

رکورد بی سابقه حفاریهای اکتشافی ایمپاسکو در استان/ رشد ۱۰۹ درصدی در پنج ماهه

برخورد گزینشی وزارت صمت

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه

آقاجانلو: آمادگی بخش معدن ایران برای توسعه صادرات و ارایه خدمات فنی به ازبکستان/ توجیمیرزایوا: تمایل اُزبکها برای واردات محصولات فولادی از ایران