آشنایی با مفهوم فولاد سبز

به گزارش میمتالز، صنعت فولاد یکی از مهمترین صنایع پایه بهشمار میرود و نقش مهمی در تقویت اقتصاد ملی دارد. با این حال، مصرف انرژی بالا و در نتیجه انتشار بالای دی اکسید کربن آن را به یکی از منابع عمده سهیم در گرمایش جهانی و تغییرات اقلیم تبدیل میکند. همچنین بخش فولاد یکی از چالشبرانگیزترین بخشها برای کربنزدایی است و اخیراً به دلیل امکان استفاده از فرآیندهای تولید نوین و همچنین استفاده بالقوه از هیدروژن کم کربن (سبز و آبی) برای کاهش احتراق سوخت و انتشار کربن مربوط به فرآیند مورد توجه ویژه قرار گرفته است.

حدود ۷% از کل انتشار گازهای گلخانهای تولید بشر مربوط به صنایع فولاد میباشد. البته تکنولوژیهای مختلف موجود برای تولید فولاد سهم یکسانی نداشته و عواملی مانند نوع سوخت مصرفی (زغال سنگ، گاز طبیعی و …)، نوع تکنولوژی مورد استفاده و همچنین خوراک مصرفی بر میزان انتشارات گلخانهای تاثیر دارد. در ادامه میزان انتشار دی اکسید کربن به ازای تولید یک تن فولاد برای تکنولوژیهای مختلف تولید فولاد آورده شده است:

- کوره بلند (BOF): ۲.۳ تن

- کوره بلند با فناوری روز: ۱.۹ تن

- کوره بلند با شارژ سوخت بیوسوخت: ۱.۱ تن

- روش احیا مستقیم با گاز طبیعی (DR) (تولید آهن اسفنجی): ۱.۱ تن

- کوره بلند با فناوری جذب و ذخیره کربن (BOF+CCS): ۰.۹ تن

- کوره قوس الکتریکی (EAF) با شارژ قراضه: ۰.۴ تن

- کوره قوس الکتریکی با برق بدون کربن (تجدیدپذیر): ۰.۱ تن

در حال حاضر در سطح جهانی متداولترین تکنولوژی تولید فولاد بر اساس روش کوره بلند با استفاده از زغال سنگ است (۷۱% از کل تولید فولاد جهانی). اما در ایران به دلیل فراوانی گاز طبیعی مانند دیگر کشورهایی که از این منبع برخودارند، از روش احیای مستقیم و سپس کوره قوس الکتریکی (با سهم ۲۸% از کل تولید فولاد جهانی) استفاده میشود. شایان ذکر است، همانطور که در دسته بندی فوق ذکر شد، روش احیای مستقیم نسبت به کوره بلند از انتشار کمتری برخوردار است.

در ایران حدود ۲۰ واحد تولید آهن اسفنجی بر مبنای روش احیای مستقیم وجود دارد که تکنولوژیهای مختلفی استفاده میکنند و طبق گزارش آماری انجمن فولاد، تولیدکنندگان آهن اسفنجی در سال ۱۴۰۱، ۳۱.۷ میلیون تن از این محصول را تولید کردهاند. بیشترین تکنولوژی مورد استفاده در حال حاضر روش Midrex (مانند فولاد مبارکه و فولاد ارفع) میباشد. همچنین تعداد محدودی واحد از تکنولوژی HYL (مانند واحد بوتیا) استفاده میکنند. در ضمن تکنولوژی توسعه یافته توسط متخصصین ایرانی PERED (مانند فولاد بافت و فولاد شادگان) هم اکنون در حال استفاده است. طبق موارد ذکر شده در طرح جامع فولاد، وضع قوانین سخت گیرانه زیست محیطی تولیدکنندگان را تشویق به بهبود فرآیندهای تولید در آینده خواهد کرد و کشورهای دارای رتبه در تولید فولاد جهانی اقدام به تغییر روشها و تکنولوژیهای موجود خواهند کرد. این تغییرات به خصوص در بازهی زمانی بعد از سال ۱۴۰۴ دارای اهمیت زیادی خواهند بود.

بنابر موارد ذکر شده توجه به روشهای کاهش انتشار کربن از صنایع فولاد ضروری مینماید. برای دستیابی به این هدف میتوان روشهای مختلفی را دنبال کرد که در ادامه موارد اصلی قابل بررسی ذکر شده است:

- جایگزینی جزئی و یا کامل سوخت های فسیلی با بیوسوختها و یا هیدروژن کم کربن

- نصب واحدهای جذب و ذخیرهی کربن دی اکسید (CCS) بر واحدهای موجود تولید فولاد

- جایگزینی برق تامینی فعلی توسط برق تولید شده از منابع با انتشار کربن کمتر

- جایگزینی واحدهای احیای مستقیم بر مبنای گاز طبیعی و یا زغال سنگ با واحدهای بر مبنای بیوگاز و یا هیدروژن کم کربن (سبز و یا آبی)

- احداث واحدهای فولاد با تکنولوژیهای نوین که مصرف انرژی کمتری دارند

- کاهش مصرف انرژی و انتشار دی اکسید کربن با بهبود تجهیزات فعلی صنایع احیای مستقیم

لازم به ذکر است که تمامی راه حلهای فوق برای صنایع موجود در ایران مناسب نخواهند بود و باید با توجه به تکنولوژیهای متداول و منابع در دسترس راه حلهای مناسب برای صنعت فولاد ایران مشخص شود. همچنین از میان تمامی گزینههای موجود، هیدروژن آبی، بیومس کربن خنثی و نصب CCS کمترین هزینه و بیشترین تکامل تکنولوژی را دارد. با این حال امروزه هیچ راه حل یکتایی در صنایع آهن و فولاد قابلیت کربن زدایی گسترده را نداشته و تمامی راه حلها افزایش هزینه زیادی را به همراه دارند. همچنین هیچ راه حل یکسانی برای تمامی حالات وجود نداشته و جغرافیا، زیرساختها و شرایط اقتصادی، راه حل بهینه و قابل اجرا را مشخص خواهد کرد.

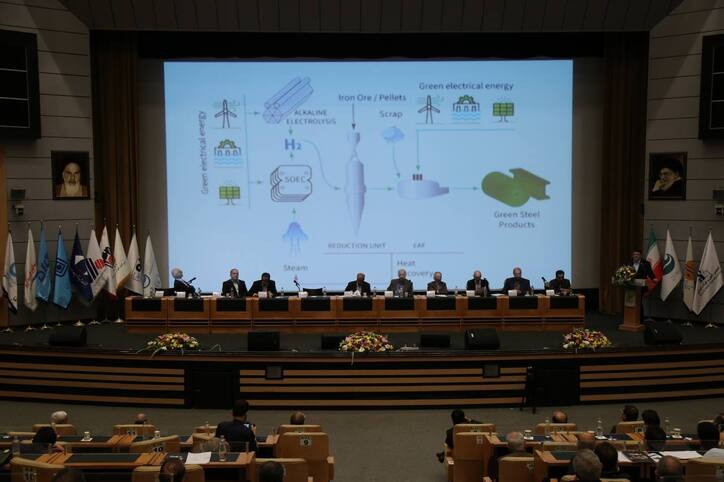

استفاده از هیدروژن در صنایع فولاد

تحقیق برای یافتن مسیری پایدار برای تولید هیدروژن منجر به دسته بندیهای مختلف در روشهای تولید هیدروژن شده است. در شکل زیر مقایسه کلی از روشهای تولید هیدروژن با توجه به هزینه فرآیند و میزان انتشار گازهای گلخانهای مشاهده میشود. همچنین با توجه به میزان و نحوه تولید گازهای گلخانهای در فرآیند تولید یا تولید انرژی هیدروژن، یک دسته بندی بر اساس رنگ ارائه شده است که در ادامه بیشتر توضیح داده خواهد شد.

مقایسه هزینه و میزان اثر گلخانهای روشهای مرسوم تولید هیدروژن

استفاده از هیدروژن در تولید فولاد برای انتشار کاهش کربن به طور گسترده مورد بررسی قرار گرفته است. استفاده از هیدروژن میتواند به صورت جایگزینی بخشی از سوخت (گاز طبیعی) و یا احیای مستقیم به طور کامل توسط هیدروژن سبز باشد. پیش از بررسی این روشها احتیاج به تعریف انواع هیدروژن تولیدی داریم:

- هیدروژن سیاه و یا قهوه ای: تولید شده از گازسازی زغال (رنگ به نوع زغال مصرفی بستگی دارد. لیگنیت: قهوهای بیتومینه: سیاه)

- هیدروژن خاکستری: هیدروژن تولید شده از سوختهای فسیلی (عموما از گاز طبیعی توسط ریفرمینگ با بخار و یا ریفرمینگ اوتوترمال)

- هیدروژن آبی: هیدروژن تولید شده به روش خاکستری و یا قهوهای که دی اکسید کربن آن توسط CCS جداسازی و در ادامه ذخیره یا استفاده میشود

- هیدروژن بنفش: هیدروژن تولید شده توسط الکترولیز که برق مصرفی آن از نیروگاههای هستهای است

- هیدروژن فیروزه ای: هیدروژن تولید شده از پیرولیز متان

- هیدروژن نور خورشید: هیدروژن تولیدی از تجزیه آب توسط واکنش فوتوکاتالیستی (در حال حاضر رنگ مشخصی ندارد)

- هیدروژن زرد: هیدروژن تولید شده از برق خورشیدی

- هیدروژن سبز: هیدروژن تولید شده از الکترولیز آب به نحوی که برق مصرفی تنها از منابع تجدیدپذیر باشد

- تکنولوژیهای نوین تولید فولاد

امروزه تکنولوژیهای نوین تولید فولاد با انتشار کربن پایین در سطح جهان در حال توسعه هستند. در این بخش به برخی از این تکنولوژیها که میتواند مناسب شرایط کشورمان باشد، اشاره شده است. در صورت نیاز به احداث واحدهای جدید فولاد در کشور، توجه به این تکنولوژیها به عنوان راههای کاهش مصرف انرژی و همچنین کاهش انتشار دی اکسید کربن ضروری است.

فناوری ULCORED

در این فرآیند از اکسیژن خالص برای اکسیداسیون جزئی گاز طبیعی استفاده میشود. از فرآیند جابجایی آب گاز برای تبدیل مونوکسید کربن گاز خروجی از واحد احیا به دی اکسید کربن استفاده میشود. همچنین از واحد جذب نوسانی فشار و یا جذب با آمین برای جداسازی دی اکسید کربن استفاده میشود.

فناوری CIRCORED

این فرآیند اولین روش تجاری تولید آهن اسفنجی از هیدروژن خالص است. در این روش از یک فرآیند دو مرتبهای بستر سیال برای محیط احیا استفاده شده است. هیدروژن مورد استفاده این واحد از ریفرمینگ با بخار متان تولید می-شود.

فناوری ENERGIRON DR

فرآیند ENERGIRON مشابه فرآیند احیای مستقیم به روش HYL است. با انجام اصلاحاتی در فرآیند ENERGIRON متداول، میتوان انتشار کربن دی اکسید را به طور قابل توجهی کاهش داد. این تغییرات شامل جداسازی دی اکسید کربن از گازهای احیای برگشتی از خروجی راکتور احیا و همچنین جداسازی هیدروژن برای استفاده به عنوان سوخت به جای احتراق گاز طبیعی میباشد.

جذب و ذخیر هی دی اکسید کربن از خروجی واحد احیای مستقیم

یک راه حل مناسب برای واحدهای احیای مستقیم موجود در کشور، استفاده از روشهای جذب و ذخیرهی دی اکسید کربن در خروجی این واحدها است. مزیت این روش عدم احتیاج به ایجاد تغییرات در واحد فولاد موجود است. در این روش گازهای خروجی از اجکتور استک وارد واحد جداسازی دی اکسید کربن میشوند. برای جداسازی دی اکسید کربن از گازهای احتراق، میتوان از تکنولوژیهای متداول جذب با آمین و یا جذب نوسانی فشار استفاده کرد.

برنامه کربن مرزی اتحادیه اروپا

یکی از جنبههای مهم آسیبپذیری شرکت در سالهای پیش رو، کاهش حاشیه سود شرکتهای تولیدکننده محصولات صنایع انرژیبر مانند صنایع فولاد به واسطه برنامههای جهانی کاهش انتشارات گازهای گلخانهای و مقابله با تغییر اقلیم است. این برنامهها مشتمل بر دو جنبه کاهش انتشارات مستقیم از صنایع و کاهش انتشارات انباشته در زنجیره تولید آنهاست. از این رو، کشورهای متعهد به کاهش انتشارات گازهای گلخانهای، در حال تنظیم و پیادهسازی سازوکارهای مالیاتی متناسب با میزان مصرف انرژی و انتشارات گازهای گلخانهای در زنجیره تولید محصولات وارداتی هستند. این سازوکارها که طی چند سال پیش رو عملیاتی خواهند شد، منجر به وضع مالیات کربن بر محصولات وارداتی و کاهش حاشیه سود تجارت این محصولات میشود. به عنوان مثال، یکی از این سازوکارهای تنظیم شده در سطح جهان، سازوکار تنظیم مرزی کربن اتحادیه اروپا (CBAM) است.

بر اساس پیمان سبز اروپا، کاهش ۵۵ درصدی انتشار در مقایسه با سطح انتشار سال ۱۹۹۰ تا سال ۲۰۳۰ و دستیابی به انتشار خالص صفر تا سال ۲۰۵۰، اهداف اصلی اتحادیه اروپا در زمینه کاهش انتشار گازهای گلخانهای هستند. این برنامههای سخت گیرانه اتحادیه اروپا برای کاهش انتشار و اعمال قیمت کربن برای محصولات مختلف باعث بالارفتن هزینه تولید در اروپا میشود؛ در حالیکه تولیدکنندگان محصولات مشابه در خارج از این اتحادیه ممکن است با قیمت گذاری کربن مواجه نبوده یا قیمتهای کربن بسیار پایین تری را تجربه کنند که به ایجاد مزیت رقابتی برای آنها منجر میشود. سازوکار تنظیم مرزی کربن در واقع یک مالیات مرزی است که تضمین میکند محصولات صنعتی وارداتی اروپا مشمول قیمت کربنی مشابه تولیدکنندگان داخلی هستند. هدف CBAM حذف مزیت رقابتی و ایجاد زمینه بازی برابر بین تولیدکنندگان خارجی و داخلی است. در غیاب چنین سازوکاری ممکن است انتشارات مربوط به تولید یکسری از محصولات از داخل اتحادیه اروپا به خارج از آن منتقل شود که به این پدیده نشت کربن گفته میشود. بدون جلوگیری از نشت کربن، در واقع سیاستهای کاهش انتشار اتحادیه اروپا بطور همزمان باعث کاهش انتشارات کربن در داخل اتحادیه اروپا و احتمالاً افزایش انتشارات در خارج از این اتحادیه خواهد شد.

CBAM در واقع منعکس کننده برنامه تجارت انتشار اروپا (EU ETS) می¬باشد به این معنا که واردکنندگان محصولات تحت پوشش CBAM ملزم به خرید و ارائه گواهیهای مربوطه خواهند بود. گزارشدهی محصولات وارداتی تحت پوشش CBAM و انتشارات مربوطه از سال ۲۰۲۳ و پرداخت تعرفه کربن این محصولات از سال ۲۰۲۶ آغاز خواهد شد. همچنین طبق توصیه جدیدی که از طرف نهادهای مشورتی اتحادیه اروپا پیشنهاد شده است، دوره عملیاتی شدن این سازوکار از ابتدای سال ۲۰۲۴ شروع شود.

سازوکار تنظیم مرزی کربن اتحادیه اروپا در ابتدا واردات سیمان، آهن و فولاد، آلومینیوم، کودها و برق را مدنظر قرار داده است. بر اساس لیست اولیه محصولات تحت پوشش CBAM، بخشی از صنایع شیمیایی و پتروشیمیایی (واحدهای تولید کود) تحت تاثیر سازوکار تنظیم مرزی کربن اتحادیه اروپا قرار گرفته اند؛ هرچند به احتمال زیاد محصولات بیشتری از این صنعت (بویژه محصولات انرژی بر) در سال های بعد به لیست محصولات مشمول CBAM اضافه خواهند شد. بر اساس گزارش اخیر کمیته محیط زیست، بهداشت عمومی و ایمنی غذای پارلمان اروپا نمایندگان این پارلمان خواستار این هستند که CBAM محصولات دیگری شامل هیدروژن، پلیمرها و مواد شیمیایی آلی را نیز پوشش دهد.

سابقه انجام برخی پروژههای کاهش انتشار در صنایع فولاد در سایرکشورها

در سال ۲۰۱۹ شرکت Midrex با همکاری شرکت ArcelorMittal اعلام کرد که در هامبورگ آلمان شروع به احداث یک واحد احیای مستقیم با هیدروژن خالص میکند. این واحد ظرفیتی برابر ۱۰۰۰۰۰ تن آهن اسفنجی در سال خواهد داشت.

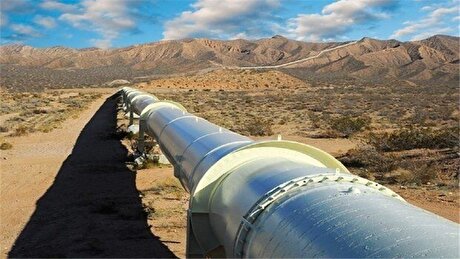

در منطقه خاورمیانه، در سال ۲۰۱۵ یک واحد احیای مستقیم در ابوظبی متعلق به شرکت امارات استیل به تکنولوژی CCS مجهز شد. این واحد از ریفرمنگ بخار گاز طبیعی استفاده میکند تا گازهای احیا را برای واحد HYL برای تولید آهن اسفنجی تامین کند. خروجی این واحد شامل دی اکسید کربن و بخار آب است که وارد واحد جداسازی دی اکسید کربن میشود. ظرفیت جداسازی این واحد ۸۰۰۰۰۰ تن کربن دی اکسید در سال است که توسط یک خط لولهی ۴۲ کیلومتری به میدان باب برای ازدیاد برداشت نفت (EOR) انتقال داده میشود.

پروژه ULCOS که شامل تمامی واحدهای اصلی فولاد اروپایی، دانشگاهها و مراکز تحقیقاتی میشود. پیش بینی میشود این پروژه در ۵ تا ۱۵ سال آینده وارد فاز صنعتی شود و هدف نهایی آن کاهش ۵۰ درصدی انتشار دی اکسید کربن صنایع فولاد است. چهار تکنولوژی که برای دستیابی به این هدف انتخاب شده اند شامل جریان برگشتی گاز خروجی احیا (ULCOS-BF)، فرآیند FastMelt برای احیای مستقیم (ULCORED)، فولادسازی بدون کک (HIsarna)، الکترولیز (ULCOWIN and ULCOLYSIS) میباشد.

گردآوری و تدوین توسط دکتر رضا فلاح

واحد ارتباطات و برندینگ گروه فراطرح

منبع: چیلان

انتخاب طیبنیا در انتخاب

مصرف انرژی در فولادسازی ایران چهار برابر میانگین جهانی

نگاهی به مجمع «فملی»: روایتی از بازگشت به مبانی واقعبینانه توسعه

اختتامیه دوره آموزشی تهیه نقشههای زمینشناسی یک پنجاه هزارم با هدف توانمندسازی نسل آینده

حضور وزیر ارتباطات در کمیسیون صنایع برای پاسخگویی به سوال نمایندگان

قرارگیری فولاد مبارکه در مسیر اتخاذ استراتژیهای رقابتی مدرن

شروع طرح تحول زمینشناسی از نایین

مس زیر تیغ تعرفههای ترامپ

شرکت سیمان زنجان مجوز احداث نیروگاه خورشیدی ۷ مگاواتی را دریافت کرد

ظرفیت انتقال گاز شمال کشور افزایش مییابد

پیشرفت نورد گرم ۲ به ۴۷.۵ درصد رسید/ تمامی تجهیزات این پروژه تا پایان سال وارد محل احداث میشود

میزان مصرف برق در تهران به بیش از ۱۰ هزار مگاوات میرسد

رکورد ارزش معاملات خرد سهام از ۸ همت عبور کرد

تعداد سهامداران فعال بورس ۲۰۳ هزار کد فراتر رفت

قیمت دلار و یورو در مرکز مبادله ایران؛ شنبه ۱۱ مرداد

معدن؛ پیشران توسعه و ضامن ثبات اقتصادی کشور

افزایش ۱۲ درصدی قیمت گاز در اروپا

قیمت هر گرم طلای ۱۸ عیار در بازار؛ شنبه ۱۱ مرداد ۱۴۰۴

قیمت سکه در بازار امروز؛ شنبه ۱۱ مرداد ۱۴۰۴

تقریبا تمام واحدهای فولادی تعطیل شدهاند؛ جلوی قطعی برق سبز گرفته شد

ایران در تله کمآبی مدرن؛ از قناتهای باستانی تا بحران منابع آب

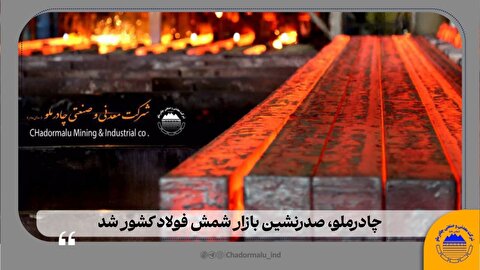

چادرملو صدرنشین بازار شمش فولاد کشور شد

صادرات ۵۰۰ هزار تنی فولاد مبارکه تا تیرماه ۱۴۰۴

مصرف انرژی در فولادسازی ایران چهار برابر میانگین جهانی

ارز آوری ۸ میلیارد دلاری همزمان با تکمیل زنجیره مس

ورود تجهیزات نیروگاه خورشیدی به شرکت آلومینای ایران؛ پروژه وارد مرحله اجرایی جدید شد

تقدیر از مدیرعامل شرکت آلومینای ایران با حضور معاون اول رئیسجمهور

ثبت رکوردهای تولید روزانه و ماهانه ورق اسیدشویی شده در تیرماه سال جاری