مدیریت مصرف انرژی، سرمایه فولاد مبارکه برای فردا

به گزارش میمتالز، میلاد مراد بازفتی مهندس انرژی فولاد مبارکه همزمان دوازدهم بهمن ماه سالگرد کسب گواهینامه استاندارد انرژی ISO ۵۰۰۰۱ در سال ۱۳۹۴ طی گفتگویی به موضوع مصرف انرژی در فولاد مبارکه و نسبت عملکرد این شرکت در حوزه سرمایه گذاری، تولید و افزایش ضریب بهره وری مصرف پرداخت. او از جمله گفت:

کاهش مصرف انرژی در فولاد مبارکه به ازای هر تن تولید

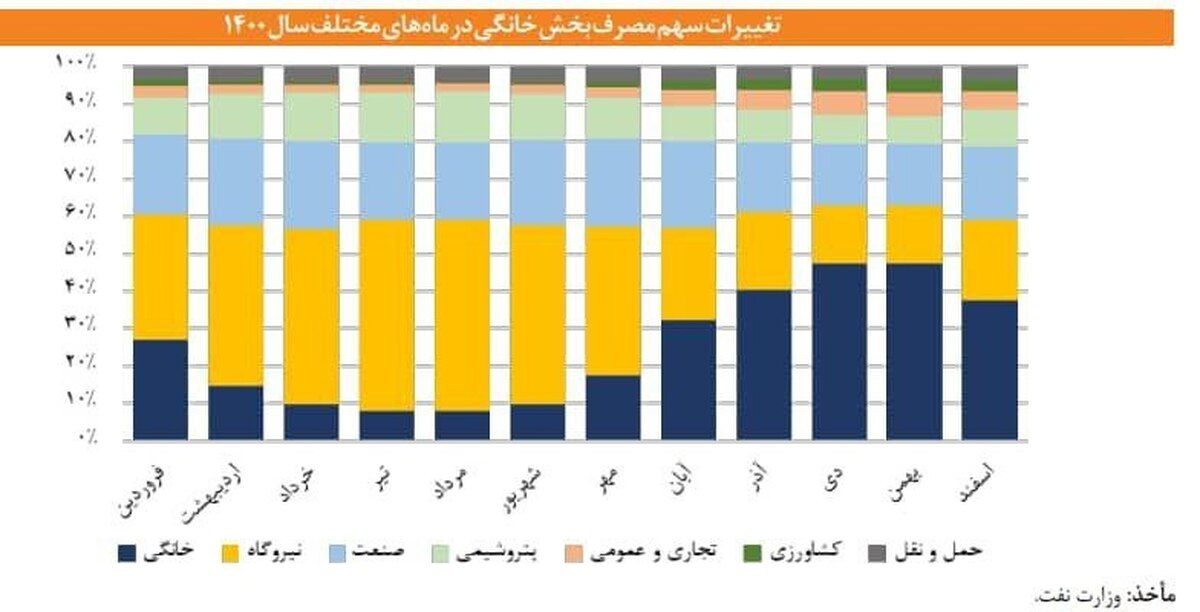

بهطورکلی، مطالعه مصارف انرژی در سالهای اخیر نشاندهنده کاهش مصرف ویژه انرژی در بخشهای مختلف بوده، هرچند محدودیتهای شدید انرژی گاهی به نوسان مصارف منجر شده است. اگر مصرف ویژه انرژی از سنگ معدن تا انتهای کلاف گرم مدنظر قرار گیرد، با در نظر گرفتن انرژی اولیه و تمام حاملهای انرژی، از بیش از ۲۸ گیگاژول بر تن در سال ۱۳۸۰ امروزه به کمتر از ۲۷ گیگاژول بر تن رسیده است. البته بهعنوان مثالی ملموس میتوان به مصرف برق در ناحیه فولادسازی و ریختهگری مداوم اشاره کرد که از حدود ۸۰۰ کیلووات ساعت بر تن تختال در سال ۱۳۸۰ به زیر ۷۳۰ کیلووات ساعت بر تن تختال رسیده است.

رویکرد فولاد مبارکه برای کاهش حداکثری مصارف انرژی و استفاده بهینه

شرکت فولاد مبارکه از سال ۱۳۹۴ موفق به دریافت گواهینامه استاندارد مدیریت انرژی (ایزو ۵۰۰۰۱) گردیده است و مطابق با استاندارد مذکور، رویکردها و اولویتبندی پروژههای انرژی خود را پیش میبرد. در اینجا دو رویکرد کلی در بحث انرژی در فولاد مبارکه توضیح داده میشود:

فناوریهای روز در خدمت مصرف کمتر انرژی

این مورد را میتوان با نمونههای انجامشده در شرکت توضیح داد. بهعنوانمثال، مصرف انرژی در مگامدولهای احیا مستقیم جدید (مگامدولهای شهید خرازی) نسبت به مدولهای قدیمیتر به ازای هر تن محصول تولیدی ۱۰ درصد کمتر است. همچنین مصرف انرژی الکتریکی در واحدهای جدید اکسیژن در فولاد مبارکه نسبت به واحدهای قدیمی (به ازای هر نرمال مترمکعب اکسیژن) کاهش قابلتوجه حدود ۲۰ درصدی دارد. این امر گویای آن است که فولاد مبارکه توانسته اثرات تکنولوژی در کاهش مصرف انرژی را بهخوبی دنبال کند. باید توجه داشت که ازنظر عملی، نوسازی پیوسته کارخانه در بازههای زمانی کوتاهمدت امکانپذیر نیست و تنها در زمینه طرحهای توسعه ایجاد چنین شرایطی ممکن است، مانند واحد جدید نورد گرم که در برنامه توسعه قرار گرفته است. در این واحد در زمینه مصرف آب و انرژی استانداردهای لازم موردتوجه قرار گرفتهاند.

کاهش اتلاف حرارتی و بازیافت انرژیهای اتلافی

اتلاف در مصرف انرژی در فرآیند تولید گریزناپذیر است، اما مسئله مهم، توجه به کاهش آن است. نکته قابلتوجه این است که هرقدر واحدها تولید پیوستهتری داشته باشند، بهرهوری در مصرف انرژی افزایش مییابد. شایانذکر است که از ابتدای بهرهبرداری از واحدها تا به امروز، بدون در نظر گرفتن بهینهسازیهای انجامشده، به دلیل افزایش بهرهوری در تولید، شاهد بهرهوری در مصرف انرژی نیز بودهایم. در واحدهایی که بهرهوری تولید و فعالیت در زمینه کاهش انرژی بهصورت همزمان دنبال شده اثر این بهرهوری بسیار مشهودتر بوده است.

در مورد بازیافت انرژی، استفاده از بویلر بازیافت حرارت در نیروگاه فولاد مبارکه بزرگترین پروژه مستقیم مربوط به مدیریت انرژی و محیط زیست در شرکت فولاد مبارکه بوده است که با انجام آن از حرارت اتلافی دودکش نیروگاه گازی جهت تولید بخار و مصرف آن در نیروگاه بخار شرکت استفاده میشود. انجام این پروژه به صرفهجویی بیش از ۱۲۰۰۰ نرمال مترمکعب گاز طبیعی در ساعت انجامیده است. این پروژه به دلیل کاهش انتشار گاز دیاکسید کربن، در سایت کنوانسیون تغییر آبوهوای سازمان ملل متحد در قالب طرح CDM (مکانیسم توسعه پاک) درج گردیده و میتواند بخشی از تعهد کشورمان جهت کاهش انتشار دیاکسید کربن را پوشش دهد.

سرمایهگذاری فولاد مبارکه در حوزه انرژی

همچنین باید اضافه کرد علاوه بر دو رویکرد یاد شده، تا امروز بیش از یک میلیارد یورو در چند سال اخیر در زمینه پروژههای انرژی سرمایهگذاری انجامشده که برخی از مهمترین این پروژهها عبارتان از احداث نیروگاه سیکل ترکیبی راندمان بالای ۹۱۴ مگاواتی با سرمایهگذاری بیش از ۴۰۰ میلیون یورو؛ احداث نیروگاه خورشیدی ۶۰۰ مگاواتی با سرمایهگذاری حدود ۴۰۰ میلیون یورو؛ احداث نیروگاه بادی ۲۰۰ مگاواتی در منطقه شرق کشور با سرمایهگذاری حدود ۱۷۰ میلیون یورو که برای اجرای این پروژهها تا امروز حداقل ۹۷۰ میلیون یورو هزینه شده است.

وضعیت مصرف انرژی در فولاد مبارکه نسبت به سایر رقبا

شاخصهای انرژی در صنعت آهن و فولاد با معیار گیگاژول به ازای هر تن تولید محاسبه میشود که میتواند هم برای یک ناحیه خاص، مانند فولادسازی، تعریف گردد و هم مطابق با آنچه مرسوم است، از ابتدای خط تولید (سنگ آهن) تا تختال یا کلاف گرم. فولاد مبارکه در سال گذشته از ابتدای خط تولید تا انتهای فولادسازی و ریختهگری مداوم برای یک تن محصول (تختال) جمعاً ۲۳/۲۳ گیگاژول انرژی مصرف کرده است که با در نظر گرفتن انرژی اولیه و شرایط تولید رقم کاملاً مناسبی است. البته برخی کشورها مانند آلمان و ژاپن وضعیت بهتری در مصرف انرژی دارند؛ اما در مقایسه با رقبای داخلی وضعیت فولاد مبارکه بسیار مناسبتر است. ذکر این نکته ضروری است که مصرف انرژی واحد گندلهسازی فولاد مبارکه در حد بنچمارک جهانی است. توضیح اینکه در شرکت فولاد مبارکه، واحدهای مختلف به دلیل ماهیت متفاوت فرآیندها، مصارف انرژی متفاوتی دارند. مصرف انرژی مجاز هر واحد بر اساس استانداردهایی که سازمان ملی استاندارد کشور تدوین کرده تعیین میشود و اگر واحدها بیشتر از میزان مجاز از انرژی استفاده کنند، ملزم به پرداخت جریمه خواهند بود. بهعلت تفاوت در قدمت واحدها و تکنولوژیهای به کار گرفتهشده در آنها، برای مصرف انرژی ضریب در نظر گرفتهشده است. تمام واحدهای فولاد مبارکه در حد مجاز استاندارد ملی آهن و فولاد و آهک قرار دارند و در برخی نواحی مانند فولادسازی مصرف ویژه انرژی بسیار کمتر از حد مجاز تعیینشده در استاندارد ملی است.

منبع: دنیای اقتصاد

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو انجام شد

مزایده ۱۴۰۴۱۰د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده ۱۴۰۴۰۹د (نوبت اول) شرکت جهان فولاد سیرجان

مزایده شماره ۱۴۰۴۰۷د (نوبت دوم) شرکت جهان فولاد سیرجان

«علی امرایی» مدیرعامل گهرزمین شد

«محمد محیاپور» بار دیگر مدیرعامل شرکت توسعه آهن و فولاد گلگهر شد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

گروه فولاد مبارکه دارنده بزرگترین CVC کشور است

هدفگذاری فولاد مبارکه برای صادرات یک میلیارد دلاری در ۱۴۰۴

استفاده از فناوری پیشرفته برای تصفیه و بازچرخانی آب در فولاد مبارکه

شکلگیری تعامل صنعت و دانشگاه در گروه فولاد مبارکه/ حمایتهای خوب این مجموعه از طرحها، پروژهها و برنامههای دانشگاهی

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

رکوردشکنی صبانور در تولید و فروش

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه