حرکت به سمتِ صنعت سبز

به گزارش می متالز، بهعنوان نمونه، تغییر فناوری کوره ریورب به فلش در واحدهای تابع شرکت ملی صنایع مس، یک اتفاق بزرگ و دستاورد مطلوب بود. با این وجود، گازهای خروجی از کوره ریورب (فناوری قدیمی) ۰.۷ تا ۱ درصد SO۲ دارد اما در کورههای فلش حاوی حدود ۲۶ درصد SO۲ است. در نتیجه، یکی از مهمترین اقدامات مورد نیاز در کنار ساخت کورههای فلش، راهاندازی کارخانههای اسید است تا حجم آلایندگیهای زیستمحیطی را به کمترین میزان کاهش دهد. در این زمینه، همزمان با طرح تغییر فناوری از ریورب به فلش، ساخت کارخانههای اسید از سوی شرکت ملی صنایع مس ایران پیگیری شده است. در فرآیند تولید برخی فلزات اساسی مانند مس، گاز دیاکسید گوگرد بهعنوان یک محصول جانبی تولید میشود و برای جلوگیری از ورود این گاز (بهعنوان یک آلاینده)، باید راهکاری برای حذف آن پیدا کرد. تبدیل این گاز به اسیدسولفوریک، یکی از بهصرفهترین کارهایی است که میتوان برای جلوگیری از انتشار آن در محیط انجام داد. درنتیجه میتوان گفت اسید سولفوریک یک الزام برای کارخانه فلش است. پروژه اسید در شرکت مس زمانی مطرح شد که کارخانه ذوب سرچشمه از سال ۱۳۸۹ تغییر فناوری ذوب از ریورب به فلش را آغاز کرد. ظرفیت طراحی کارخانههای اسید در سرچشمه و خاتونآباد ۶۰۰ هزار تن اسید ۵.۹۸ درصد است اما کارخانه اسید سرچشمه با صرف هزینهای معقول و تعویض برخی تجهیزات، قابلیت افزایش ظرفیت تولید تا یکمیلیون تن اسید در سال را دارد. برای اینکه از چه فناوری در این پروژه استفاده شده است باید گفت فناوریهای برتر جهان در ساخت کارخانه اسید چند مورد بیشتر نیستند. برترین فناوری، متعلق به شرکت مونسانتوی امریکاست که کارخانههای اسید چین بیشتر به وسیله همین شرکت ساخته شدهاند. در مقام دوم نیز اتوتک قرار دارد. با توجه به زمینههای همکاری زیاد شرکت مس و اتوتک، شرکت مس تصمیم گرفت کارخانههای اسید در مجتمع مس سرچشمه و خاتونآباد بر اساس فناوری جذب مضاعف (Absorption Double) طراحی شوند که صاحب این فناوری، شرکت اتوتک آلمان است. هزینه سرمایهگذاری ارزی و ریالی ۲ پروژه اسید با احتساب کارخانههای تصفیهپساب و اضافهکاریهای مرتبط، حدود ۲۰۶ میلیون یورو و ۱۰۰ میلیارد تومان بوده است.

محمدرضا سرحدی / مجری ساخت شرکت ملی صنایع مس ایران

قرارگیری فولاد مبارکه در مسیر اتخاذ استراتژیهای رقابتی مدرن

«میدکو» به دنبال طلای پنهان در باطلههای مس

«علی امرایی» مدیرعامل گهرزمین شد

آگهی تجدید مناقصه عمومی دو مرحلهای "خرید ۳.۰۰۰ (سه هزار) تن فروسیلیکومنگنز شرکت جهان فولاد سیرجان" - شماره مناقصه: ۵۲-۰۴-ک-م

دبیر ستاد تسهیل و رفع موانع تولید کشور منصوب شد

معارفه مدیران جدید سازمان زمینشناسی و اکتشافات معدنی کشور

آگهی مناقصه عمومی دو مرحلهای "خرید ۲۰۰۰ (دو هزار) تن فروسیلیسیوم شرکت جهان فولاد سیرجان" - شماره مناقصه: ۴۷-۰۴-ک-م

گزارش روابط عمومی ایمیدرو از پروژههای انتقال آب از سواحل جنوبی

بازدید سرزده رییسجمهور از وزارت صمت

"فجهان" شفافسازی کرد

۱۸ هزار میلیارد تومان منابع جدید مالیاتی با نظر مردم صرف پروژههای نیمهتمام خواهد شد

کاهش فرار مالیاتی با شفافیت در تعیین نرخگذاری مالیات بر ارزش افزوده

مشارکت مردم در تعیین محل مالیات منتج به نظام مالیاتی عادلانه و شفاف خواهد شد

تامین امنیت انرژی و بازدارندگی در حوزه انرژی کشور با توسعه برق خورشیدی خانگی

بازگشت محدودیتهای برقی به صنعت سیمان؛ هشدار درباره تکرار بحران تولید

شاخص بورس ۱۴ هزار واحد افت کرد

عقد قرارداد رایگان مسکن در روزهای تعطیل با سامانه خودنویس

۷۳ همت وام ازدواج و فرزند پرداخت شد

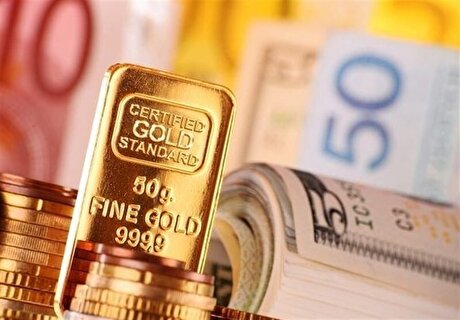

قیمت طلا، قیمت دلار، قیمت سکه و قیمت ارز ۱۴۰۴/۰۵/۱۳

«علی امرایی» مدیرعامل گهرزمین شد

تقریبا تمام واحدهای فولادی تعطیل شدهاند؛ جلوی قطعی برق سبز گرفته شد

ایران در تله کمآبی مدرن؛ از قناتهای باستانی تا بحران منابع آب

انتصاب مدیر مجتمع پتاس خور و بیابانک

چادرملو صدرنشین بازار شمش فولاد کشور شد

صادرات ۵۰۰ هزار تنی فولاد مبارکه تا تیرماه ۱۴۰۴

آیا غرب میتواند سلطه چین بر بازار جهانی گرافیت را کاهش دهد؟

انعقاد توافقنامه همکاری مرکز تحقیقات یزد با سازمان فنی و حرفهای کشور

آیندهپژوهی ابزار هوشمندانه یک مدیر خلاق در پروژههای معدنی