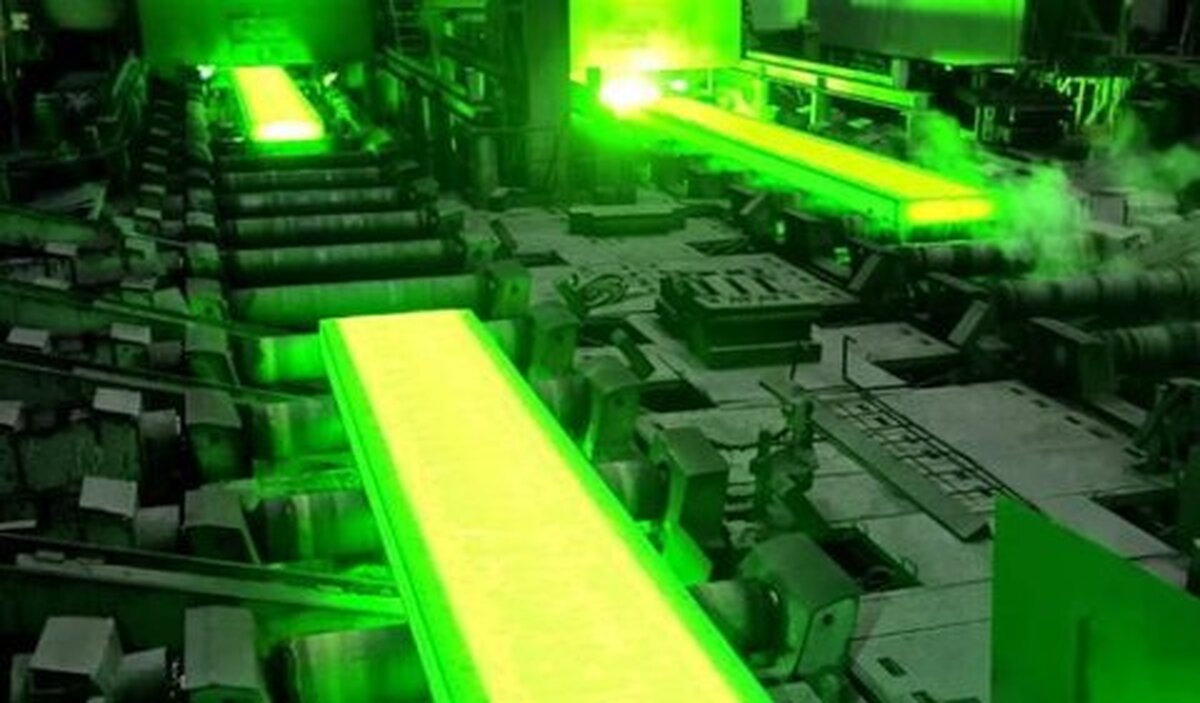

بررسی روشهای تولید فولاد سبز در جهان

به گزارش میمتالز، این مساله با توجه به سهم قابل توجه صنعت فولاد در انتشار دی اکسید کربن و از طرفی نیز الزام به کاهش حداقل ۵۰ درصدی انتشار دی اکسید کربن تا سال ۲۰۵۰، ضرورت روی آوردن فعالان این صنعت به استفاده از تکنولوژیهایی در راستای تولید فولاد سبز را در سالهای آتی آشکار میکند.

میدرکس پایه هیدروژن، الکترولیز و فلش، چند نمونه از تکنولوژیهایی هستند که در حال حاضر به منظور کاهش میزان انتشار دی اکسید کربن در صنعت فولاد مورد استفاده قرار میگیرند.

فولاد سبز، در اصطلاح فولادی است که با روشی تولید شود که میزان انتشار گازهای گلخانهای بسیار کمی داشته باشد. با توجه به افزایش روزافزون تقاضای فولاد در بازارهای جهانی، تولید این فلز در کشورهایی مانند چین، هند، ایران و سایر کشورهای فعال در این حوزه رو به افزایش است.

از سوی دیگر، تامین انرژی برای صنعت فولاد با توجه به غیرقابل تجدید بودن منابع انرژی فسیلی، میتواند یکی از چالشهای مهم پیش روی این صنعت باشد.

تولید آهن مذاب به روش الکترولیز

در روش الکترولیز، ابتدا سنگ آهن در یک محلول الکترولیت حل شده و با عبور جریان برق از این محلول، امکان جداسازی آهن فراهم میشود.

برای انجام این کار معمولا میتوان از محلولی حاوی اکسیدهای سیلیکون، کلسیم، منیزیم و آلومینیوم در دمای یک هزار و ۶۰۰ درجه سانتیگراد استفاده کرد.

یونهای منفی اکسیژن به سمت آند با بار مثبت و یونهای مثبت آهن به سمت کاتد حرکت میکنند. فرآیند احیا در این روش طی واکنش (Fe۲O۳+e–®Fe+O۲) انجام میشود و محصول آن نیز آهن فلزی و اکسیژن خواهد بود.

الکترولیز اکسید مذاب، یک روش الکتروشیمیایی بدون کربن برای تجزیه اکسید فلزی به طور مستقیم به فلز مایع و گاز اکسیژن است. از منظر زیستمحیطی نیز آنچه روش الکترولیز اکسید مذاب را جذاب میکند، توانایی آن در استخراج فلز بدون تولید گازهای گلخانهای است.

از این رو، یک آند خنثی که قادر به حذف اکسیژن است، یک جزو فعالکننده حیاتی برای این فناوری محسوب میشود. برای این منظور، ایریدیوم در سلولهای آهنسازی که با دو الکترولیت مختلف کار میکنند، استفاده میشود.

مکانیسم احیا با این روش شبیه به فرآیند هال - هروولت برای تولید آلومینیوم است که شامل تجزیه الکترولیتی اکسید آلومینیوم محلول در یک حلال فلوراید مذاب شامل کرایولیت است.

در الکترولیز اکسید مذاب، واکنش کمکی تولید اکسیژن محسوب میشود. با این حال، تولید آند برای این فرآیند به علت دمای بیش از نقطه ذوب آهن (یک هزار و ۵۳۸ درجه سانتیگراد)، قدرت انحلالپذیری بالای یک مذاب اکسید چند جزئی و تکمیل گاز اکسیژن خالص در فشار اتمسفر با چالش روبهرو است. علاوه بر این، برای برآورده ساختن الزامات تولید یک فرآیند صنعتی، آند باید چگالی جریان بالایی داشته باشد.

تکنولوژی فلش

فناوری آهنسازی فلش، با کاهش بسیار در مصرف انرژی و انتشار دی اکسید کربن به عنوان یک فناوری تحولآفرین جدید برای آهنسازی جایگزین فناوریهای مبتنی بر تولید دی اکسید کربن در حال توسعه است.

فناوری آهنسازی فلش، پتانسیل کاهش مصرف انرژی را به میزان ۳۲ تا ۵۷ درصد و کاهش انتشار دیاکسید کربن را به میزان ۶۱ تا ۹۶ درصد در مقایسه با میانگین عملکرد روش کورهبلند فعلی دارد. اولین اقدامات در این فناوری تحت حمایت مالی موسسه آهن و فولاد آمریکا در دانشگاه یوتا در حال توسعه است.

در فرآیند تولید آهن با استفاده از تکنولوژی فلش، از عوامل کاهنده گازی مانند گاز طبیعی، هیدروژن، گاز سنتز و یا ترکیبی از آنها استفاده میشود. از این عوامل کاهنده در این روش باید به صورت مستقیم و پیوسته استفاده شود.

آزمایش در کوره فلش آزمایشگاهی، منجر به ایجاد یک پایگاه داده سینتیک در محدوده وسیعی از شرایط عملیاتی و طراحی کامل یک راکتور پیشرفته شده است و با همکاری آرسورمیتال و دانشگاه یوتا، خط تولید ۱۰۰ هزار تن در سال به این روش راهاندازی شده است. این فناوری مزایای انرژی و زیستمحیطی قابلتوجهی خواهد داشت که عمدتا از حذف مراحل ککسازی و گندلهسازی در فناوری غالب آهنسازی کورهبلند ناشی میشود.

این روش نسبت به روش کورهبلند، به طور متوسط تا ۵۷ درصد صرفهجویی در مصرف انرژی به دنبال دارد. علاو هبر این، استفاده از کک در کورهبلند در کنار سایر آلایندهها، بیش از ۱/۱ تن دی اکسید کربن به ازای هر تن آهن تولید میکند که با فناوری جدید تا حد زیادی کاهش مییابد. فرآیند تولید آهن با استفاده از تکنولوژی فلش همچنین میتواند به گونهای طراحی شود که با هیدروژن خالص کار کند تا از توسعه اقتصاد هیدروژنی استفاده کند.

محصول آهن کمکربن، مستقیما در فولادسازی قابل استفاده است و به دلیل خلوص بسیار بالا، امکان کنترل ترکیب شیمیایی فولاد نهایی را با دقت بالا در دسترس قرار میدهد.

همچنین میتوان این محصول را به عنوان جامد، جمعآوری و کربن را در مرحله بریکتسازی به آن اضافه کرد. علاوه بر این، در روش قوس الکتریکی «EAF» میتوان با افزودن لنس برای تزریق گاز به منظور ایجاد سرباره پفکی، به جای تکیه بر «CO» تولید شده، از کربن محلول در اسفنجی برای افزایش واکنشهای پالایش و فولادسازی استفاده کرد.

فرآیند آهنسازی با استفاده از تکنولوژی فلش در مقایسه با سایر فرآیندهای جایگزین مزیتهای گوناگونی دارد که از جمله میتوان به امکان استفاده مستقیم از کنسانتره اکسید آهن بدون نیاز به گندلهسازی، عدم نیاز به استفاده از کک در فرآیند تولید آهن، امکان تولید آهن به هر دو شکل جامد یا مذاب، کاهش چشمگیر در مصرف نسوز در فرآیند تولید و سهولت در خوراکدهی مواد اولیه و امکان فولادسازی مستقیم در یک واحد اشاره کرد.

ریز بودن ذرات کنسانتره، امکان واکنش بسیار سریع را فراهم میکند. از این رو واکنش احیا بسیار سریع اتفاق میافتد. در این روش گاز به صورت ناقص با مقدار زیادی اکسیژن سوزانده میشود تا گاز احیاکننده با دمایی حدود یک هزار و ۲۰۰ تا یک هزار و ۷۰۰ درجه سانتیگراد تولید شود. ذرات کنسانتره با اندازه کوچک همان طور که در کوره به سمت پایین حرکت میکنند، احیا میشوند. در این فرآیند ممکن است بستر مذاب آهن تولید شود که به فرآیند فولادسازی منتقل شده و یا ذرات آهن جامد تولید شود که به عنوان بار کوره فولادسازی استفاده میشود.

منبع: روزگار معدن

حضور قدرتمند گروه فولاد مبارکه در هفدهمین نمایشگاه بینالمللی متالکس

اولویت اول ما، تامین مواد معدنی است/ طراحی بستههای اکتشافی برای اولین بار در کشور/ دولت حمایت یارانهای را از بخش زغال سنگ داشته باشد

برنامهریزی برای تولید حداکثری گاز در زمستان

در مسیر افزایش تولید و توسعه زیرساخت معادن، استوار هستیم

توسعه صنعت گوهرسنگها راهبردی برای اشتغالزایی، صادرات و هویتبخشی به گوهرسنگهای ایرانی

معاون نوآوری BHP آینده معدنکاری را بازطراحی میکند

با ساختار و نگاه سنتی امکان رقابت در عرصه بینالمللی دشوار خواهد بود/ در حوزه آموزش معدن بایستی علاوه بر مباحث تئوری به کسب تجربه نیز توجه شود

اثر تناقضات قانونی بر سودآوری معادن

قیمت طلا ۱۸ عیار - ۰۸ شهریور ۱۴۰۴

«حملونقل» و «بازیافت»، دو محور راهبردی تابآوری در صنعت فولاد

پیگیری ویژه وزارت صمت در تامین خودرو جانبازان/ هماهنگی مستقیم با دستگاههای اجرایی صورت گرفت

ثبت سفارش واردات خودروهای بالای ۲۵۰۰ سیسی از سر گرفته میشود/ ابلاغ تعرفه ۲۰ درصدی خودروهای اقتصادی به گمرک

مشکل امروز صنعت فولاد، نقدینگی است

تقدیر مدیرعامل بانک سپه کشور از مدیرعامل شرکت فولاد خوزستان

دیدار معاون منابع انسانی و امور اجتماعی شرکت فولاد خوزستان با فرمانده پدافند هوایی منطقه جنوب غرب کشور

صنعت فولاد در محاصره انرژی

بهمنی: صنعت نه رانتخوار انرژی است، نه مقصر بحران

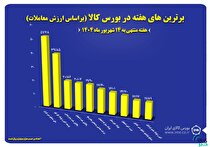

۱۰ شرکت برتر بورس کالا معرفی شدند

تحول در زنجیره فروش فولاد مبارکه

جهش هزینهها صنعت فولاد را تهدید میکند

۳ محور شکست شکنندگی در فولاد

جزئیات همایش تابآوری در زنجیره آهن و فولاد کشور/ مشروح سخنرانیها

اصفهان قلب تپنده فولاد ایران است/ بحران انرژی و کاهش بهرهوری صنعت به مرز هشدار رسیده است

کارنامه درخشان جهان فولاد سیرجان در پنجماهه نخست سال ۱۴۰۴

آغاز بارگیری بیش از ۸۳ هزار تن گندله آهن در بندر شهید رجایی

نبرد غولهای فولادی/ چادرملو بالاتر از کاوه و فخوز

بازگشت شاخص کل به کانال ۲.۵ میلیون/ وضعیت بازار ارز و طلا و ارتباط آن با بورس

نقدینگی جامعه از مسیر گواهی سپرده کالایی راهی تولید میشود/ بورس کالا میتواند به هاب بزرگ منطقه تبدیل شود