بیوکربن؛ جانشین بر حق کک و زغال سنگ

به گزارش میمتالز، این آلایندگی که بیشتر به دلیل اتکای فرایند فولادسازی به زغال سنگ و کک برای تأمین انرژی است، توأمان با تشدید مقررات اقلیمی و رقابت برای پایداری؛ فولادسازان را به یافتن جایگزینهایی پایدار و دوستدار محیط زیست ترغیب میکند. ابتکاراتی مانند مکانیسم تعدیل مرز کربن اتحادیه اروپا (EU’s Carbon Border Adjustment Mechanisms) و چشمانداز یک باشگاه فولاد سبز (Green Steel Club) بین اتحادیه اروپا و ایالاتمتحده نشاندهنده گذار این صنعت به سمت آیندهای پایدارتر و مسیری روبهجلو برای تولید فولاد پاک و سازگار با آبوهوا است که نوآوری و همکاری جهانی را میطلبد.

در همین راستا اخیراً موسسه تحقیقات منابع طبیعی (NRRI)، کمک مالی ۲.۹ میلیون دلاری از وزارت انرژی ایالات متحده (DOE) بهمنظور توسعه یک جایگزین گیاهی تجدیدپذیر برای سوختهای فسیلی مورداستفاده در تولید فولاد در روش کوره قوس الکتریکی (EAF) دریافت کرد. حدود ۲۵ درصد فولاد جهان با این روش تولید میشود که در مقایسه با کورههای بلند (Blast Furnaces) که از سنگ آهن استفاده میکنند، پایدارتر بوده و مواد زیستی NRRI میتوانند حتی آن را سبزتر نیز بکنند. این مواد که بیوکربن (Biocarbon) نام دارند، از سوزاندن زیستتوده (Biomass) در محیطی با اکسیژن کم ساخته میشوند.

تلاش برای جایگزینی برخی از ورودیهای تولید فولاد از طریق سوختهای فسیلی با ورودیهای زیستپایه، رو به افزایش است و محققان جایگزینهای زیستی مختلفی مانند روغن زیستی (Bio-Oil) یا بیوچار (Biochar) را مورد بررسی قرار دادهاند. نتیجه تشخیص آنها این بوده است که زیستتوده میتواند بهعنوان جایگزینی برای کک عمل کند، زیرا خواص فیزیک و شیمیایی مشابهی با زغال سنگ یا کک دارد. در واقع، برخی از انواع زیستتوده فرآوری شده، حتی درصد خاکستر (Ash Content) و ناخالصیهای کمتری نسبت به کک فسیلی دارند که این امر میتواند فرآیند فولادسازی را بهبود ببخشد.

در آزمایشها انواع مختلفی از مواد گیاهی، مانند زغال چوب پیرولیز (Pyrolysis Charcoal) یا زغال چوب پوسته خرما (Palm Shell Char) بهعنوان جایگزینهای مؤثر نشان داده شدهاند. مطالعات نشان میدهند که برخی از اشکال زیستتوده نسبت به کک معمولی، در کورههای قوس الکتریکی با سرباره (Slag) تعامل بهتری دارند. بااینحال، جایگزینی کامل کک با زیستتوده امکانپذیر نیست، زیرا مقدار بسیار زیادی زیستتوده در راستای این جایگزینی موردنیاز است. اما ترکیب بیوکربن با کک فسیلی میتواند وابستگی صنعت فولاد به سوختهای فسیلی را به میزان قابلتوجهی کاهش دهد در عین اینکه کیفیت محصول نهایی فولاد نیز حفظ شود. اثربخشی ترکیبات زیستتوده به عواملی مانند نوع ماده زیستتوده، نحوه پردازش آن، نسبت بیوکربن به کک معمولی و حتی اندازه قطعات زیستتوده بستگی دارد که بر خواص محصول نهایی فولاد تأثیر میگذارد.

بیوکربنِ موسسه تحقیقات منابع طبیعی با حرارت دادن زیستتوده در کورههای کماکسیژن ساخته میشود تا از سوختن کامل آن جلوگیری کرده و آن را به محصولی غنی از کربن تبدیل کند. سپس آن بیوکربن به شکل خشته (Briquettes) یا گلوله با اندازه یکنواخت فشرده میشود تا اتلاف کربن را کاهش داده و حملونقل آن آسانتر شود. عنصر اصلی این فرآیند زیستتوده چوبی است که منبعی محلی است و بخشی از آن، از زبالههای آلی مانند ضایعات چوب بهجای قطع درختان تازه به دست میآید. یکی از چالشهای استفاده از ضایعات آلی در فولادسازی درصد خاکستر بالای آنها است که میتواند باعث ایجاد مشکلاتی در فرآیند تولید فولاد شود. برای رفع این مشکل طبق گفته Brett Spigarelli، موسسه NRRI در حال کار بر روی بهبود فرمول بیوکربن است تا آن را برای مصارف صنعتی یعنی در کارخانه فولاد با مقیاس کامل تا سال ۲۰۲۶ مناسب کند. NRRI همچنین در حال بررسی راههایی برای جمعآوری گازهای آزادشده در طی واکنش بین کک و سرباره در فولادسازی است که میتوان از آنها بهعنوان منبعی برای تأمین انرژی فرآیند استفاده کرد و نیاز به سوختهای فسیلی مانند گاز طبیعی را کاهش داد.

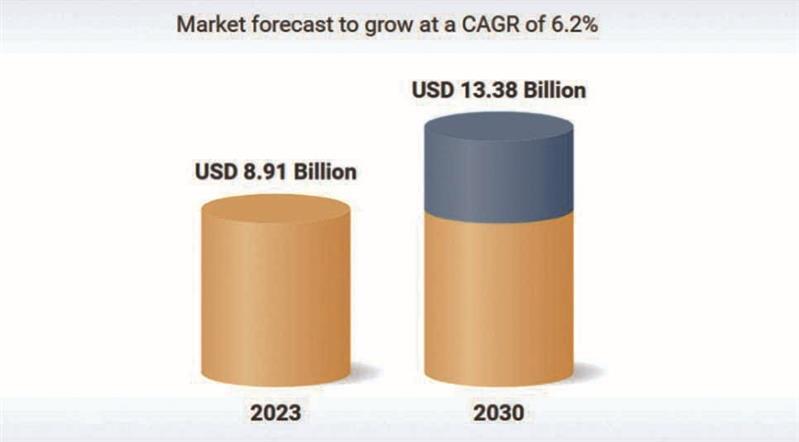

NRRI تنها سازمانی نیست که در حال بررسی جایگزینهای زیستی برای ورودیهای فولادسازی است. بریتیش استیل (British Steel) نیز از مطالعات دانشگاه لینکلن پیرامون استفاده از بیوچار که از بید پرورشی در زمینهای پودهزار (Peatland) پایدار بریتانیا به دست میآید، برای تولید فولاد از روش کوره الکتریکی حمایت میکند؛ زیرا اینگونه میتوان به حفظ این زیستگاهها کمک کرد. در ایالات متحده نیز استیل داینامیکس (Steel Dynamics)، تولیدکننده بزرگ فولاد ایالات متحده با شرکت فرآوری چوب Bruks Siwertell بهمنظور طراحی یک کارخانه تولید گندلههای (Pellet) بیوکربن برای کارخانههای کوره قوس الکتریکی خود همکاری کرده است. در همین حال، دانشگاه ناتینگهام (Nottingham)، شرکت ریوتینتو (Rio Tinto) و شرکت Metso Outotec در حال توسعه Biolron هستند که مادهای زیستی ساختهشده از زبالههای کشاورزی مانند کاه گندم (Wheat Straw)، باگاس نیشکر (Sugar Cane Bagasse)، چوب کلزا (Canola Sticks) یا کاه جو (Barley Straw) برای استفاده در تولید فولاد کوره بلند، بهویژه بهمنظور ساخت آهن فلزی است. فرآیند Biolron در سال ۲۰۲۲ با موفقیت آزمایش و پتانسیل کاهش کربن آن با بررسی مستقل انجامشده توسط Hatch تأیید شد. در اروپا نیز، Envigas سوئدی یکی از اولین شرکتهایی است که بر روی بیوکربنِ بزرگمقیاس و باکیفیت برای صنعت فولاد سرمایهگذاری کرده است. شکل ۱ بازار جهانی گندله چوبی را نشان میدهد.

درحالیکه کک با پایه زیستی یک مفهوم جدید در بسیاری از نقاط جهان است، این نوع کک در حال حاضر بهطور گسترده در برزیل مورد استفاده قرار میگیرد، جایی که حدود ۱۰ درصد فولاد با استفاده از زغال چوب بهجای کک و زغال سنگ برای کاهش سنگ آهن تولید میشود. اگرچه استفاده از چوب یا زغال چوب معمولاً گرانتر است، اما جنگلهای فراوان و زغال سنگ محدود برزیل این رویکرد را مقرونبهصرفهتر میکند. در نهایت گذار از سوختهای فسیلی سنتی به بیوکربن در تولید فولاد نشاندهنده یک تغییر محوری به سمت شیوههای صنعتی پایدار است. تلاشهای مشترک مؤسسات، صنایع و محققان اهمیت یک نوآوری آینده محور را در غلبه بر چالشهای ناشی از تغییرات اقلیمی نشان میدهد. این تغییر صرفاً یک پیشرفت تکنولوژیکی نیست؛ بلکه گامی حیاتی در جهت هماهنگ کردن رشد صنعتی با مسوولیتهای زیستمحیطی جوامع است.

منابع:

- http://worldbiomarketinsights.com/how-plants-could-make-steel-more-sustainable/

- https://www.globenewswire.com/en/news-release/۲۰۲۲/۰۵/۲۳/۲۴۴۸۴۳۳/۲۸۱۲۴/en/Insights-on-the-Wood-Pellet-Global-Market-to-۲۰۲۷-by-Feedstock-Type-Application-and-Region.html

منبع: فولاد مبارکه اصفهان

حضور قدرتمند گروه فولاد مبارکه در هفدهمین نمایشگاه بینالمللی متالکس

اولویت اول ما، تامین مواد معدنی است/ طراحی بستههای اکتشافی برای اولین بار در کشور/ دولت حمایت یارانهای را از بخش زغال سنگ داشته باشد

مسائل مجتمع مس درهآلو با پیگیریهای ویژه مدیرعامل شرکت ملی صنایع مس ایران به زودی مرتفع میشود

برنامهریزی برای تولید حداکثری گاز در زمستان

در مسیر افزایش تولید و توسعه زیرساخت معادن، استوار هستیم

توسعه صنعت گوهرسنگها راهبردی برای اشتغالزایی، صادرات و هویتبخشی به گوهرسنگهای ایرانی

معاون نوآوری BHP آینده معدنکاری را بازطراحی میکند

با ساختار و نگاه سنتی امکان رقابت در عرصه بینالمللی دشوار خواهد بود/ در حوزه آموزش معدن بایستی علاوه بر مباحث تئوری به کسب تجربه نیز توجه شود

اثر تناقضات قانونی بر سودآوری معادن

گزارش ۵ ماهه فملی منتشر شد؛ رشد ۳۸ درصدی درآمد عملیاتی

تداوم رکوردشکنی فولادمردان کارخانه فولادسازی فولاد مشیز بردسیر

اقتصاد بیفولاد؛ اقتصاد بیپشتوانه

پیوستگی برند سازمانی و عملکرد راهبردی ارتباطات

تبعیض در سهمیهبندی برق صنعت فولاد باید پایان یابد

تکمیل زنجیره تولید و عبور از بحرانهای انرژی با برنامهریزی و سرمایهگذاری هدفمند

آغاز فصل جدیدی از فعالیتها در مدیریت ارتباطات گروه فولاد مبارکه/ به دنبال تقویت همافزایی، یکپارچگی و همصدایی هستیم

قهرمانی تیم پیشکسوتان فوتسال صنعت فولاد مبارکه در چهارمین دوره مسابقات ایمیدرو

رونمایی از ۳ محصول جدید مدیریت ارتباطات و برند سازمانی گروه فولاد مبارکه

تولید گریدهای ویژه با ارزش افزوده بالا و برنامه عبور از ۱۰۰ گرید جدید

جهش هزینهها صنعت فولاد را تهدید میکند

۳ محور شکست شکنندگی در فولاد

جزئیات همایش تابآوری در زنجیره آهن و فولاد کشور/ مشروح سخنرانیها

اصفهان قلب تپنده فولاد ایران است/ بحران انرژی و کاهش بهرهوری صنعت به مرز هشدار رسیده است

کارنامه درخشان جهان فولاد سیرجان در پنجماهه نخست سال ۱۴۰۴

آغاز بارگیری بیش از ۸۳ هزار تن گندله آهن در بندر شهید رجایی

نبرد غولهای فولادی/ چادرملو بالاتر از کاوه و فخوز

بازگشت شاخص کل به کانال ۲.۵ میلیون/ وضعیت بازار ارز و طلا و ارتباط آن با بورس

نقدینگی جامعه از مسیر گواهی سپرده کالایی راهی تولید میشود/ بورس کالا میتواند به هاب بزرگ منطقه تبدیل شود