کاهش مصرف نسوزها برای مدیریت مصرف انرژی در فولاد هرمزگان

به گزارش میمتالز، نسوزها را باید یکی از اصلیترین مواد در صنعت فولاد دانست. نسوزها در صنعت فولاد نقش کلیدی دارند و برای حفظ کارایی فرآیندهای حرارتی و کیفیت محصولات فولادی ضروری هستند. این مواد در برابر دماهای بسیار بالا مقاومت میکنند و برای محافظت از تجهیزات و بهبود فرآیند تولید مورد استفاده قرار میگیرند.

درواقع نسوزها به عنوان لایه محافظ در کورهها، پاتیلها، کانالهای انتقال مذاب و دیگر تجهیزات حرارتی استفاده میشوند. این مواد مانع آسیب به تجهیزات بر اثر حرارت بالا یا واکنشهای شیمیایی ناشی از مواد مذاب میشوند. همچنین نسوزها میتوانند دماهای بالای ۱۲۰۰ تا ۱۸۰۰ درجه سانتیگراد را تحمل کنند و در برابر تغییرات ناگهانی دما یا شوکهای حرارتی مقاومت کنند. این خاصیت برای جلوگیری از ترکخوردگی یا آسیب به تجهیزات بسیار حیاتی است.

در نتیجه این موضوع کاهش مصرف نسوزها میتواند سهم بالایی در کاهش مصرف انرژی داشته باشد؛ که فولاد هرمزگان به عنوان یک استراتژی مهم برای کاهش مصرف انرژی آن را در دستور کار قرار داده و حالا موفق به تحقق آن شده است.

درواقع چالش ناترازی انرژی و مدیریت آن باعث شده تا فولاد هرمزگان به سراغ راهکارهای مختلفی رفته و با انجام اقدامات کارشناسی به نتیجه خوبی دست پیدا کند. این در حالی است که چالشهای ناشی از نوسانات انرژی شامل قطعی برق و گاز، تاثیراتی بر عمر نسوزها و هزینههای تولید داشته و مصرف نسوز در حال حاضر به طور میانگین ۷.۵ کیلوگرم بر تن مذاب حفظ و نگهداری شده است.

اما فولاد هرمزگان با استفاده از راهکارهای مختلفی به سراغ کاهش کاهش مصرف رفته است که در گاه اول با بهینه سازی فرآیند تولید و استفاده از نسوز با کیفیت بالا و استفاده از روشهایی است که عمر مفید آنها را افزایش دهد.

اقدامات گذشته فولاد هرمزگان در حوزه کاهش مصرف انری با استفاده از راهکارهای کارشناسی شده نشان میدهد در این اقدامات موفق بوده و در شرایط بحرانی در تولید رکوردزنی داشته است.

جالب است که رکوردهای فولاد هرمزگان که به عنوان بهترین عملکردها در ایران محسوب میشوند، عبارتند از عمر نسوز در پاتیلهای فولاد هرمزگان که ۳۴۰ ذوب و همچنین عمر نسوز در کوره احیا بوده که ۱۴ سال است. حالا با توجه به توقفات تولید و ناترازی انرژی، استراتژیهای مصرف نسوز نیز تغییر کرده و تمام توان این واحد در مدیریت مصارف و کاهش اثرات این توقفات بر مصرف نسوز و بهای تمام شده است.

برای کاهش مصرف نسوز و افزایش عمر مفید آنها، میتوان راهکارهایی همچون استفاده از فناوریهای نوین یعنی استفاده از نسوزهای نانو، نسوزهای با پوششهای محافظتی و نسوزهای با ساختار END LESS، بهبود روشهای نصب و تعمیر، انجام تعمیرات پیشگیرانه و استفاده از مواد نسوز با کیفیت بالا، بهینهسازی فرآیند تولید با کاهش زمان ماندگاری مذاب در کوره، بهبود کنترل دما و کاهش نوسانات حرارتی و آموزش پرسنل اجرا کرد.

اما این اقدامات فولاد هرمزگان چه دستاوردی به همراه دارد و حاوی چه پیامی است؟

فولاد هرمزگان با حرکت در این مسیر در وهله اول موفق به کاهش مصرف نسوزها میشود که میتواند میزان مصرف انرژی این مجموعه را کاهش دهد. میزان این کاهش مصرف به موارد مختلفی از جمله نوع فناوری مورد استفاده در تولید فولاد، کیفیت و نوع نسوزهای به کار رفته و حجم تولید و ظرفیت کورهها دارد. با این حال، برخی مطالعات نشان میدهند که بهینهسازی عایقهای نسوز میتواند تا ۱۰ تا ۳۰ درصد مصرف انرژی را در صنعت فولاد کاهش دهد؛ که این رقم در شرایطی که بحران انرژی گریبان گیر صنعت فولاد شده است میتواند چشمگیر و مهم باشد.

اما در بعدی دیگر این تصمیم فولاد هرمزگان منجر به افزایش همکاریها با شرکتهای دانش بنیانی میشود که در این زمینه پروژههایی را در دست اجرا دارد.

از سویی دیگر این برنامه میتواند با توجه به کاهش مصرف در بحث هزینهها هم موثر باشد، اما شاید مدیریت بحران انرژی اصلیترین اتفاقی باشد که در پس این تصمیم محقق میشود.

منبع: تیتر ۲۰

شرکت ملی مس یکی از بهترین شرکتهای معدنی کشور است

گروه فولاد مبارکه انرژی خورشیدی را به خانهها میآورد/ اشتغالزایی فولاد مبارکه با اعطای وام جهت خرید و نصب پنلهای خورشیدی به خانوادههای کمبرخوردار

گسترش انرژیهای پاک در کنار اشتغالزایی برای خانوادههای کمبرخوردار

“ومعادن” بخشی از مطالبات ارزی را وصول کرد

حمایت گروه فولاد مبارکه برای ایجاد درآمد پایدار دهکهای زیر ۷ شهرستان مبارکه از طریق تولید برق خورشیدی خانگی

سهامداران “ومعادن” خواستار بازارگردانی و جذب منابع مالی شدند

شرکت ایریسا موفق به اخذ گواهینامههای بینالمللی سیستم مدیریت یکپارچه شد

تقسیم سود ۳۷۰ ریالی به ازای هر سهم فملی

حضور میدانی مدیرعامل گروه فولاد مبارکه در بخشهای مختلف تولید

مس زیر تیغ تعرفههای ترامپ

طرح مالیات بر سوداگری و سفتهبازی تایید شد

قانون مالیات بر سفتهبازی سدی مستحکم در مقابل سوداگران

بررسـی برنامهها و اقدامات دســتگاهها جهت رفع ناترازی انرژی در تابستان

طرح اصلاح قانون تأمین مالی تولید و زیرساختها بررسی میشود

حضور وزیر ارتباطات در کمیسیون صنایع برای پاسخگویی به سوال نمایندگان

نگاهی به مجمع «فملی»: روایتی از بازگشت به مبانی واقعبینانه توسعه

دولت سهام بورسی بلاتکلیف را واگذار کند

هشدار به خریداران طلا/ مراقب طلای قلابی باشید!

بورس، بازیچه تنظیمگری بدون استراتژی!

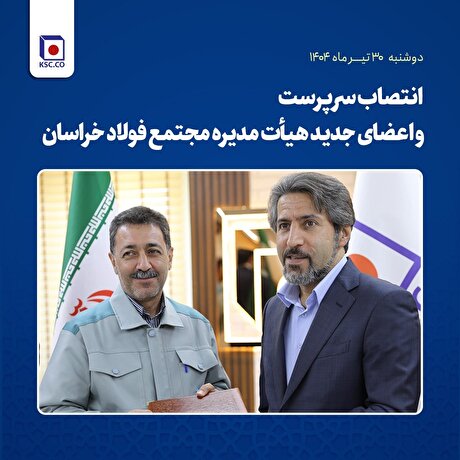

انتصاب سرپرست و اعضای جدید هیأت مدیره مجتمع فولاد خراسان

خداحافظی در اوج/ جوانبخت با کارنامهای درخشان از خراسان رفت

رشد ۱۰۰ درصدی صادرات محصولات فولاد مبارکه

نظارت بر معادن در مازندران بیشتر شود

پروژههای بزرگ معدنی در مسیر بهرهبرداری؛ حرکت بهسوی رشد اقتصادی شتاب میگیرد

کاهش ۴.۸ درصدی تولید فولاد ایران در بهار امسال/ جزئیات کامل تولید محصولات زنجیره آهن و فولاد در سه ماهه نخست امسال

کسب ۳ سپاسنامه در جشنواره ملی بهرهوری توسط شرکت گلگهر

تقسیم سود ۱۷ تومانی به تصویب سهامداران رسید/ پیشرفت قابل قبول پروژههای پیشران «ومعادن»

مزایده فروش ۵۰۰۰ تن ضایعات خرسک در شرکت آهن و فولاد ارفع