فولاد سنگان، انقلاب سبز

به گزارش میمتالز، یکی از راهبردهای اصلی تولید فولاد سبز، استفاده از منابع انرژی تجدید پذیر و روشهای بهینهسازی مصرف انرژی است که میزان آلایندگی و مصرف سوختهای فسیلی را کاهش میدهند. با رشد سریع صنعت فولاد و افزایش تقاضای جهانی، نیاز به روشهای تولید پایدار برای کاهش اثرات زیستمحیطی بیش از پیش احساس میشود. در همین راستا، فناوریهای جدید مانند انرژیهای خورشیدی، بادی و فرآیندهای نوین تولید فولاد، بهعنوان راهکارهایی برای کاهش انتشار کربن به کار گرفته میشوند. تولید فولاد یکی از آلایندهترین صنایع در جهان بهشمار میآید که به انتشار بالای CO۲ و آلودگی آب و خاک منجر میشود. مصرف بالای آب در فرآیندهای تولید و نیاز به استخراج گسترده منابع معدنی نیز به تخریب محیط زیست منجر میشود. از جمله فناوریهای سبز در صنعت فولاد میتوان به فرآیندهای مبتنی بر استفاده از انرژیهای تجدیدپذیر و جایگزینی روشهای احیای مستقیم با هیدروژن بهجای زغال سنگ اشاره کرد. در این فناوریها، به جای احیای سنگ آهن با زغال سنگ که منجر به تولید CO۲ میشود، از هیدروژن استفاده میشود که تنها محصول جانبی آن آب است.

پروژه اسپریدر و نقش آن در فولاد سنگان

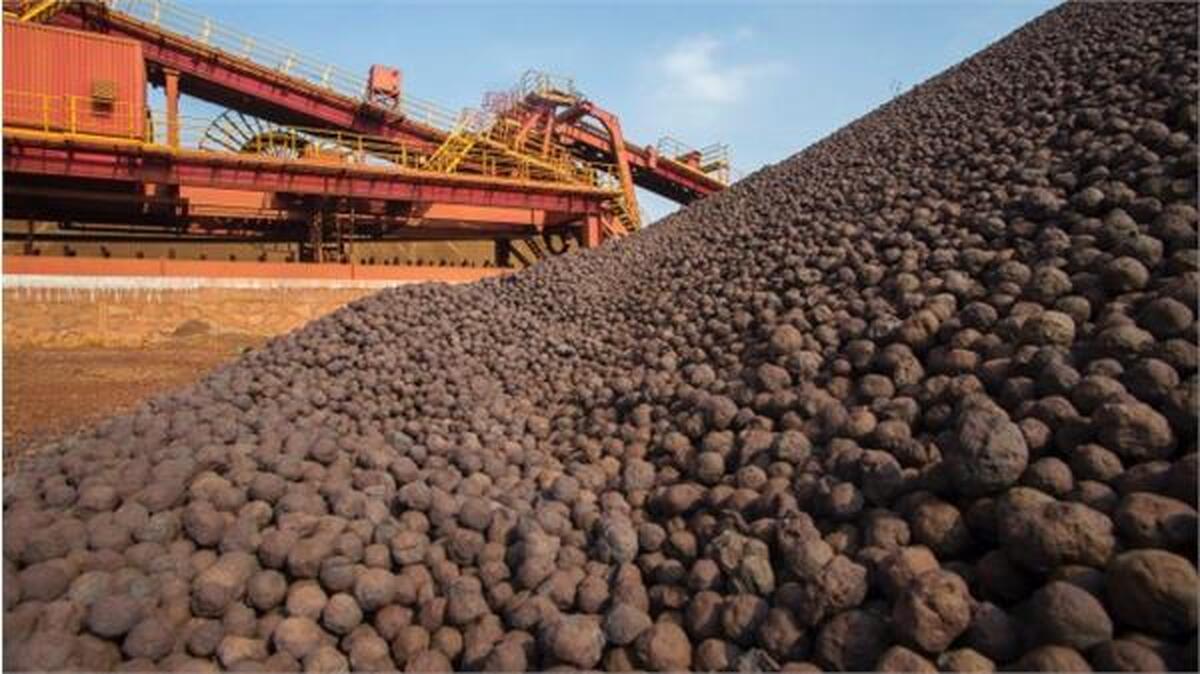

پروژه اسپریدر در فولاد سنگان شامل طراحی و استفاده از تجهیزات مدرنی است که باطلههای خشک حاصل از فرآیند تولید را بهصورت بهینه مدیریت میکند که شامل یک سیستم مدرن و نیمهخودکاراست که باطلههای خشک حاصل از فرآیند تولید را بدون نیاز به استفاده از آب به انبارهایی خاص منتقل و به صورت پشتهای انباشت میکند. این پروژه در راستای به حداقل رساندن اثرات زیستمحیطی صنایع فولاد و بهبود پایداری طراحی شده است. با توجه به نیازصنعت فولاد ایران به کاهش مصرف انرژی و آلایندگی، اسپریدر فولاد سنگان یکی از پروژههای سبز و پایداردر این صنعت محسوب میشود.

این سیستم از چند بخش اصلی تشکیل شده است:

نوار نقالهها: برای انتقال باطلههای خشک با حداقل مصرف انرژی و کاهش نیاز به وسایل حملونقل سنتی، از نوار نقالههایی با طراحی بهینه و انعطافپذیر استفاده میشود.

mobile stacker bridge: این تجهیز، که در واقع یک بازوی انتقال و انباشت مدرن است، با جابهجایی دقیق مواد در محلهای انباشت از انتشار گردوغبار جلوگیری کرده و در عین حال مصرف انرژی را کاهش میدهد. این بازوی متحرک میتواند مواد را در لایههای مختلف و با چگالی بالا انباشت کند.

سیستمهای کنترلی و نظارتی: این سیستم از حسگرها و نرمافزارهای پیشرفتهای بهره میبرد که امکان کنترل و نظارت دقیق بر فرآیند انباشت را فراهم میکند. این حسگرها اطلاعات دقیقی از وضعیت پشتهها و نیازهای عملیاتی بهدست میدهند و امکان کاهش خطاها را فراهم میکنند.

فرآیندهای انباشت و کاهش مصرف آب

باطلههای خشک از فرآیندهایی که بدون استفاده از آب انجام میشوند، بهدست میآیند. در پروژه اسپریدر، این مواد به روشهای خشک مدیریت و انباشت میشوند و این امر مصرف آب را به شکل قابل توجهی کاهش میدهد.

مدیریت صحیح باطلهها در این پروژه از انتشار گرد وغبار جلوگیری میکند. به علاوه، انباشت باطلهها با استفاده از mobile stacker bridge به گونهای است که امکان انباشت بهینه و سازماندهی شده فراهم میشود و از هدر رفت منابع جلوگیری میشود.

مدیریت باطلهها به روش خشک:

در بسیاری از کارخانههای فولاد، باطلهها معمولاً از طریق فرآیندهای آب محور مدیریت میشوند، که منجر به استفاده زیاد از آب و آلوده شدن منابع زیرزمینی میشود. اما در پروژه اسپریدر، از روشهای خشک برای انباشت باطلهها استفاده میشود. با حذف نیاز به آب در این فرآیند، پروژه اسپریدر بهطور مستقیم مصرف منابع آبی را کاهش داده و از ورود آلایندهها به محیط زیست جلوگیری میکند.

حذف روانابهای آلوده:

یکی از مشکلات معمول در انباشتهای مرطوب، ایجاد روانابهای آلوده است که باعث انتقال مواد شیمیایی به خاک و منابع آبی زیرزمینی میشود. اما در انباشت خشک اسپریدر، به دلیل عدم نیاز به آب، روان آبهای آلوده ایجاد نمیشود. این روش به حفظ کیفیت منابع آبی و جلوگیری از نفوذ آلایندهها به لایههای خاک کمک شایانی میکند. این امر به ویژه در مناطقی که منابع آبی زیرزمینی و زمینهای کشاورزی نزدیک به صنایع فولادی وجود دارد، اهمیت بیشتری دارد.

از طرفی مدیریت پایدار باطلهها در فولاد سنگان باعث میشودکه اثرات زیستمحیطی این پروژه در طولانی مدت کاهش یابد. با استفاده از سیستمهای هوشمند و بهینه، مانند پروژه اسپریدر، صنایع معدنی و فولادی میتوانند راهکارهایی برای کاهش ردپای کربنی و افزایش پایداری محیط زیست بیابند.

پروژه اسپریدر در فولاد سنگان، بهعنوان یکی از طرحهای اجرایی فولاد سبز، به صورت مستقیم با استراتژیهای جهانی کاهش آلایندگی و افزایش بهرهوری انرژی همسو است. این پروژه نه تنها نمونهای موفق از کاهش آلایندگی و مصرف منابع است، بلکه به عنوان الگویی برای سایر صنایع فولاد و معدن نیزمطرح است.

شایان ذکر است پروژه اسپریدر در فولاد سنگان به کاهش گازهای گلخانهای کمک میکند. مصرف سوختهای فسیلی و برق در فرآیندهای سنتی انباشت و حمل مواد، نقش بزرگی در تولید CO۲ دارد. اما این سیستم جدید با کاهش استفاده از وسایل حمل و نقل و همچنین بهرهگیری از تجهیزات با بهره وری انرژی بالا، به کاهش انتشار گازهای گلخانهای کمک میکند.

تأثیرات زیستمحیطی و ارتباط با مفهوم فولاد سبز

کاهش آلودگی خاک و آب: به دلیل انباشت خشک باطلهها، نیازی به فرآیندهای آب محور نیست، که این امر مانع از نفوذ آلودگیها به منابع زیرزمینی آب و خاک میشود. علاوه بر این، مدیریت بهینه باطلهها باعث میشود که تجمع پسماندها در مناطقی خاص محدود شده و خطرات زیستمحیطی کمتری ایجاد شود.

کاهش گازهای گلخانهای و بهینهسازی مصرف انرژی:

نتیجهگیری و چشمانداز آینده

جمعبندی دستاوردها و مزایا: پروژه اسپریدر فولاد سنگان توانسته است راهکارهای نوینی برای مدیریت پایدار و سبز در صنایع فولاد ارائه دهد. از کاهش مصرف آب و انرژی گرفته تا کاهش انتشار آلایندهها و گازهای گلخانهای، این پروژه بهعنوان نمونهای موفق از اجرای فناوریهای سبز و پایدار در صنعت فولاد شناخته میشود. با توجه به نتایج مثبت پروژه اسپریدر، قابلیت توسعه این سیستمها برای سایر بخشهای صنعت فولاد نیز فراهم است. بهویژه با پیشرفت فناوریهای اینترنت اشیا و هوش مصنوعی، امکان نظارت دقیقتر و اجرای خودکار عملیات بهبود پیدا میکند.

پروژه اسپریدر فولاد سنگان با بهکارگیری فناوریها یپیشرفته در مدیریت و انباشت باطلهها، موفق به کاهش مصرف آب، بهینهسازی مصرف انرژی، و جلوگیری از انتشار آلایندهها شده است. این پروژه به طور عملی نشان میدهد که چگونه میتوان با استفاده از فناوریهای هوشمند، استراتژیهای پایدار را در صنایع بزرگ پیاده کرد و به حفظ محیط زیست کمک کرد.

علی ناجی - مدیر pmo (دفتر مدیریت پروژه فولاد سنگان)

منبع: صنایع معدنی فولاد سنگان

حضور قدرتمند گروه فولاد مبارکه در هفدهمین نمایشگاه بینالمللی متالکس

اولویت اول ما، تامین مواد معدنی است/ طراحی بستههای اکتشافی برای اولین بار در کشور/ دولت حمایت یارانهای را از بخش زغال سنگ داشته باشد

مسائل مجتمع مس درهآلو با پیگیریهای ویژه مدیرعامل شرکت ملی صنایع مس ایران به زودی مرتفع میشود

برنامهریزی برای تولید حداکثری گاز در زمستان

در مسیر افزایش تولید و توسعه زیرساخت معادن، استوار هستیم

توسعه صنعت گوهرسنگها راهبردی برای اشتغالزایی، صادرات و هویتبخشی به گوهرسنگهای ایرانی

معاون نوآوری BHP آینده معدنکاری را بازطراحی میکند

با ساختار و نگاه سنتی امکان رقابت در عرصه بینالمللی دشوار خواهد بود/ در حوزه آموزش معدن بایستی علاوه بر مباحث تئوری به کسب تجربه نیز توجه شود

اثر تناقضات قانونی بر سودآوری معادن

بازطراحی و ارتقاء سیستم برق اضطراری مجتمع آلومینای ایران پس از ۲۵ سال

اجرای موفق پروژهی سیستم کنترل از راه دور پست برق واحد هوای فشرده (۵۳۰) در شرکت آلومینای ایران

بازدید مدیرعامل صبانور از خط تولید لولههای پروژه انتقال آب تصفیهخانه بیجار

جهش ۳۹۲ درصدی ارزش بازار پرتفوی "ومعادن" نسبت به بهای تمامشده سرمایهگذاری

برگزاری مراسم تقدیر از بانوان شاغل فولاد هرمزگان و تبیین ارزشهای حجاب و عفاف

جهان فولاد سیرجان با رشد ۶۷ درصدی درآمد ۵ ماهه، در مسیر صعودی

رشد ۱۸ درصدی عملکرد طرح احیا معادن کوچک تا پایان تیر

استقبال مردم از هزینه مالیات در ساخت مدرسه، بیمارستان و جادهها

تاکید آقاجانلو بر انضباط و اداره اقتصادی باشگاههای معدنی و صنایع معدنی/ تعیین استراتژی به روز در اولویت باشگاهها قرار گیرد

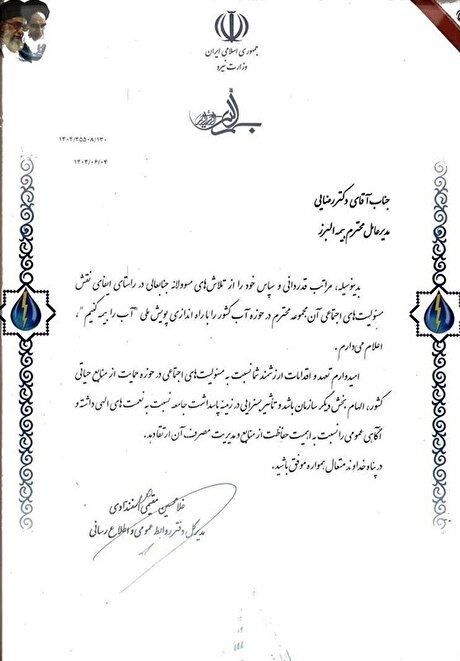

تقدیر وزارت نیرو از بیمه البرز به پاس برگزاری پویش «آب را بیمه کنیم»

نبرد غولهای فولادی/ چادرملو بالاتر از کاوه و فخوز

«علی امرایی» مدیرعامل گهرزمین شد

پیشتازی «فولاد سرمد» در عرضه و فروش میلگرد استاندارد در بورس کالا

مرگ یک کارگر در معدن زغال سنگ کوهبنان؛ بررسی حادثه توسط دستگاه قضایی

امضای تفاهمنامه مطالعه طرح توسعه ۲ میدان گازی برای رفع مشکل گاز فولادیها

اولویت اول ما، تامین مواد معدنی است/ طراحی بستههای اکتشافی برای اولین بار در کشور/ دولت حمایت یارانهای را از بخش زغال سنگ داشته باشد

مسائل مجتمع مس درهآلو با پیگیریهای ویژه مدیرعامل شرکت ملی صنایع مس ایران به زودی مرتفع میشود

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

«حسین سیماییصراف» از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه بازدید کرد