هزینه کاهش وزن خودرو با استفاده از فولادهای نسل جدید، کمتر از آلومینیوم است

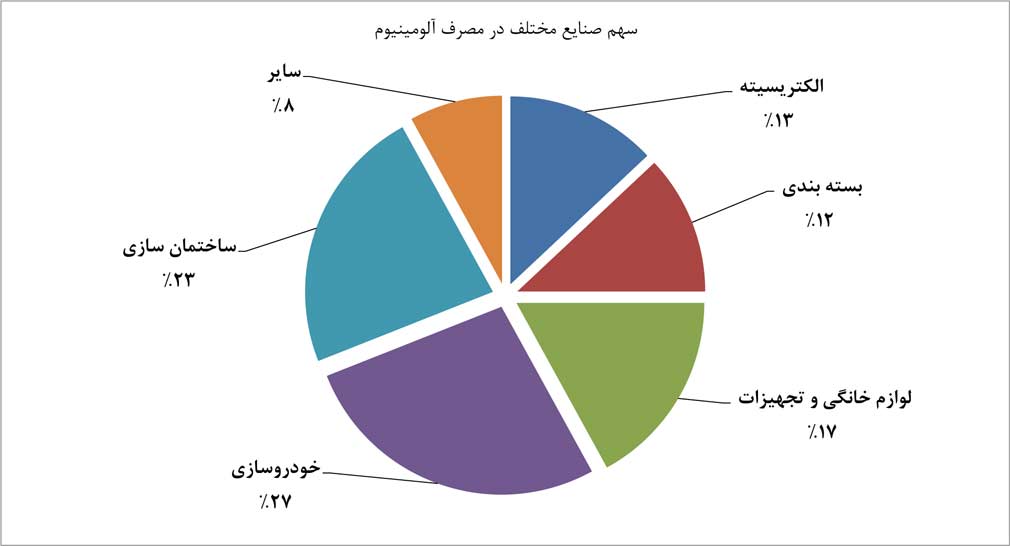

آلومینیوم به دلیل خواص منحصر به فردش از جمله هدایت حرارتی و الکتریکی بالا، نسبت وزن به استحکام بسیار زیاد و مقاومت به خوردگی، کاربردهای گستردهای در صنایع مختلف دارد. نمودار ۱، سهم صنایع مختلف را در مصرف آلومینیوم نشان میدهد. همانطور که در این نمودار نشان داده شده، صنعت خودروسازی با سهم نزدیک به ۲۷ درصدی، بیشترین حجم مصرف آلومینیوم را در بین صنایع مختلف داراست. مهمترین عامل توسعه و گسترش کاربرد آلومینیوم در صنعت خودروسازی به ویژگی نسبت استحکام به وزن بالای آلومینیوم و آلیاژهای آن متکی است تا بهواسطه استفاده از این فلز، بتوان مصرف سوخت و متعاقبا انتشار گازهای گلخانهای هر خودرو را کاهش داد. گفتنی است که در سالهای اخیر، استانداردهای سختگیرانه وضع شده برای صنعت خودروسازی که آن را مجاب به کاهش انتشار گازهای گلخانهای میکند، سبب شده است تا تولیدکنندگان خودرو به موادی با وزن پایین و در عین حال دارای استحکام لازم سوق پیدا کنند. این امر عمدتا مستلزم استفاده از طیف گستردهای از مواد، شامل آلیاژهای آلومینیومی، فولادهای پیشرفته، آلیاژهای منیزیمی، کامپوزیتهای کربنی و برخی از پلاستیکها میشود که در این میان، آلیاژهای آلومینیومی و فولادهای پیشرفته بیشترین سهم را بهخود اختصاص دادهاند. در همین راستا، سرمایهگذاریهای عظیمی برای نورد آلومینیوم و فولادهای پیشرفته در سالهای اخیر انجام شده است.

در سالهای اخیر که آلومینیوم بهاتکای ویژگی خود توانست بسیاری از کاربردهای فولاد را در صنعت خودروسازی تصاحب کند، با ظهور نسل جدید فولادهای پیشرفته (AHSS)، فولاد توانست به میدان رقابت بازگردد. در حال حاضر، رقابت اصلی در صنعت خودروسازی جدید، بین ۲ فلز آلومینیوم و فولاد است. البته باید در نظر داشت که با صنعتی شدن برخی از روشهای جوشکاری نوین، از جمله جوشکاری اصطکاکی، امروزه امکان ساخت اتاق سرنشینان خودرو بهطور کامل از آلومینیوم ایجاد شده است که این امر میتواند منجر به کاهش چشمگیر وزن خودرو شود. اما در مقابل فولادهای پیشرفته بهاتکای استحکام بسیار بالایی که دارند، همواره یکی از گزینهها برای خودروسازان مطرح هستند تا با استفاده از این فولادها بتوانند امنیت سرنشینان را تضمین کنند. در همین راستا، مرکز تحقیقات خودرو (CAR) طی گزارش خود در سال جاری، عنوان کرد که مصرف فولادهای استحکام بالا در صنعت خودروسازی تا سال ۲۰۲۰ با نرخ اندکی به بیشینه مقدار خود برسد؛ ولی پس از آن با افت مصرف مواجه شده، بهگونهای که تا سال ۲۰۴۰، سهم این نوع از فولادها در هر خودرو به حدود ۵ درصد تقلیل یابد.

از نقطه نظر هزینه تولید برای خودروسازان باید اذعان داشت که بنا به تخمینهای ارائه شده، هزینه کاهش وزن هر کیلوگرم از خودرو با استفاده از فولادهای پیشرفته با استحکام بالا، بین ۲ تا ۲.۵ دلار و توسط آلیاژهای آلومینیومی، بسته به نوع آلیاژ، بین ۳ تا ۶ دلار برآورد شده است. این رقم برای آلیاژهای منیزیمی و کامپوزیتهای کربنی حتی بیشتر شده و به سطح ۱۶ دلار نیز میرسد. از این رو خودروسازان بایستی متحمل هزینههای بیشتری برای کاهش وزن خودروهای خود شوند. در حالی که در گذشته، هزینه هر کیلوگرم کاهش وزن در خودروها، رقمی بین یک تا ۲ دلار بود، این مقدار امروزه بین ۴ تا ۱۲ دلار افزایش یافته و انتظار میرود که با کاهش بیشتر وزن خودروها، کاستن هر کیلوگرم از وزن خودروهای سبک جدید، هزینههای بیشتری را، حتی تا ۲۰ دلار، برای خودروساز همراه داشته باشد. این هزینه بالا در کاهش وزن، عمدتا محدود به خودروهای لوکس و گرانقیمت خواهد بود. بدین ترتیب انتظار میرود که آلومینیوم و فولادهای پیشرفته در سالهای آتی همچنان سهم ۲۰ تا ۳۰ درصدی خود را در هر خودرو حفظ کنند، البته در مورد خودروهای بزرگتر مثل SUV سهم آلومینیوم بیشتر از فولاد خواهد بود.

"شیران" نقل مکان کرد

واگذاری ۲۷۰ پروانه اکتشاف به بخش خصوصی

رونمایی از نخستین دامپتراک خودران ایران در مجموعه شرکت ملی صنایع مس ایران

آغاز رسمی عملیات استخراج ماده معدنی از معدن طلای قلقله

سدهای باطله، ستون فقرات مدیریت پایدار زیستمحیطی در صنعت معدن ایران

انجام ۷۶ میلیون تن عملیات معدنی در معدن جانجا/ بزرگترین هیپ لیچینگ خاورمیانه در حال احداث

رشد ۱۳ درصدی حجم صادرات آهن و فولاد ایران در ۴ ماهه نخست امسال/ جزئیات تحلیلی حجم و ارزش صادرات محصولات زنجیره فولاد

تامین مواد ناریه و گازوییل، چالشهای اصلی معدنکاران

تاثیر سیگنالهای سیاسی به بورس/ عملکرد بازار سهام امروز؛ تقاضای بانکیها و اثر اخبار FATF

تشریح طرحهای پایدار فولاد آلیاژی ایران در دیدار مدیرعامل "فولاژ" با نماینده مردم یزد

نیروگاه هستهای بریتانیا روی ستونهای فولادی

حقوق دولتی معادن بر خط واقعیت

بازار قراضه جهان زیر سایه رکود فصلی

بازگشت محتاطانه فولاد هند به بازارهای جهانی

رکوردهای جدید در زنجیره تولید مس جهانی/ افزایش قیمت فلز سرخ پس از افت ۳۰۰ دلاری

پیشبینی ثبات تقاضای فولاد ساختمانی چین در ماه جاری

تغییر عیار سنگ آهن: از معیار ۶۲٪ به ۶۱٪

ثبات قراضه صادراتی ژاپن در سایه تعطیلات تابستانی

ثبات قیمت قراضه وارداتی در سایه ضعف تقاضای میلگرد

سود ۴۰۰ درصدی «آلومینا» در سه ماه نخست سال جاری/ رئیس شورای کارگری شرکت آلومینای ایران: موافق خصوصیسازی نیستیم

تلفیق هوشمندانه صنعت و معدن با گردشگری پایدار

آقاجانلو: اجرای طرحهای ملی اولویت یابد

سرمست: پیگیر بازگشت درآمدهای مالیاتی مس سونگون به استان هستیم

سدهای باطله، ستون فقرات مدیریت پایدار زیستمحیطی در صنعت معدن ایران

پیام تبریک رییس سازمان نظام مهندسی معدن ایران به مناسبت انتصاب رییس سازمان نظام مهندسی ساختمان کشور

تله درآمد متوسط، چالش بزرگ اقتصاد ایران

بازگشایی معدن بوکسیت تاش تا دو ماه آینده

صنعت فولاد ایران باید جایزه جهانی فولاد سبز بگیرد