مصرف برق فولادسازی به استاندارد جهانی نزدیک است

کورههایی با مصرف برق زیاد

یکی از عوامل تاثیرگذار در میزان برق مصرفی در فولادسازی، فناوریهای بهکار رفته در این صنعت بهشمار میرود. عمده مصرف جریان الکتریسیته در فولادسازی در ایران مربوط به فناوری کورههای قوس الکتریکی در تولید آهناسفنجی میشود. محمود اربابزاده، مدیرعامل فولاد سپیددشت با اعلام این مطلب اظهار کرد: فناوری کورههای قوس الکتریکی در تولید آهناسفنجی برق بالایی را میطلبد و این بهدلیل استفاده فناوری احیای مستقیمی است که در کارخانههای فولادسازی داخلی بهکار برده میشود. اربابزاده در ادامه عنوان کرد: البته استفاده از فناوری احیای مستقیم در مقایسه با ککسازیها دارای مزیتهایی چون آلودگی کمتر است، اما به نسبت سایر فناوری موجود در فولادسازی در جریان الکتریسیته مصرف بالایی دارند. وی در ادامه با اشاره به راهکارهای کاهش مصرف برق در فولادسازیها خاطرنشان کرد: در دنیا برای کاهش مصرف برق در فولادسازی بهطور معمول از سامانههای تزریق اکسیژن و کربن در کورههای قوس استفاده میکنند. به عبارت سادهتر انرژی شیمیایی را جایگزین انرژی الکتریکی میکنند. مدیرعامل فولاد سپیددشت در ادامه همچنین عنوان کرد: روش دیگر برای کاهش مصرف برق در فولادسازی این است که با کنترل مواد ورودی به کوره بتوان از موادی با استانداردهای بهینه برای کورههای قوس استفاده کرد تا سرباره کمتری تولید شود و در نتیجه مصرف جریان الکتریسیته کاهش یابد. اربابزاده در ادامه تاکید کرد: بهطور کلی در فولادسازی باید با روزآمد کردن فناوری در واحدهای فولادسازی میزان مصرف برق را کاهش داد. اگر بتوان ظرفیتهای کوره را با ترانسهای بزرگتری بهگونهای طراحی کرد که با بتواند مصرف برق را کاهش بدهد، اقدام موثری خواهد بود. وی در پاسخ به این پرسش که آیا میانگین مصرف برق واحدهای فولادسازی داخلی از میانگین مصرف برق جهانی بیشتر است، گفت: به طور تقریبی میزان مصرف برق فولادسازهای داخلی نسبت به مصرف جهانی نزدیک است، البته باید بین فناوری واحدها تفکیک قائل شد، واحدهایی که کورههای آنها از قراضه استفاده میکنند به طور تقریبی به استاندارد جهانی نزدیک هستند. اما کورههایی که از آهناسفنجی استفاده میکنند به برق بیشتری نیاز دارند، چراکه آهناسفنجی دارای موادی است که باید در کوره جداسازی شود که این عمل به برق بیشتری نیاز دارد.

راهکارهایی برای کاهش مصرف

براساس مطالعات طرح جامع فولاد کشور (پایش سال ۱۳۹۵) از سوی انجمن تولیدکنندگان فولاد انجام شده است، مصرف برق در صنایع آهن و فولاد با توجه به فناوری بهکار گرفته شده در آن متفاوت است، بهطوریکه مصرف برق به ازای یک تن تولید آهناسفنجی در فرآیند میدرکس حدود ۱۱۴کیلووات ساعت، در تولید یک تن فولاد خام در فرآیند خط عامل تولید با روش کوره بلند بین ۳۵۰ تا ۴۰۰ کیلووات ساعت، در تولید یک تن فولاد خام به روش فقط فولادسازی با کوره قوس الکتریکی حدود ۵۰۰ تا ۷۰۰ کیلووات ساعت و به ازای تولید یک تن چدن در کوره بلند، حدود ۲۰ کیلووات ساعت است. درباره میزان برق مصرفی در واحدهای فولادی در ایران و روشهای کاهش آن حسام ادیب، مدیرعامل گروه پاترون اظهار کرد: مصرف انرژی برق در کارخانههای فولادسازی، بهمنظور ذوب قراضه آهن یا آهن اسفنجی و سپس ریختهگری برای تولید شمش یا تختال، در کوره الکتریکی (کوره قوس الکتریکی یا کوره القایی) و تجهیزات جانبی آن انجام میشود، بهطوریکه بهصورت تقریبی حدود ۹۰درصد انرژی مصرفی مربوط به کوره و حدود ۱۰درصد آن صرف تجهیزات دیگر و جانبی، از قبیل ماشین ریختهگری، کوره تصفیه پاتیلی، سامانه تصفیه دود، پلنت اکسیژن، جرثقیلها و تجهیزات جابهجایی مواد، سامانه پمپ خانه و... میشود. ادیب در ادامه خاطرنشان کرد: طبیعی است که با توجه به مصرف اصلی برق در کورههای الکتریکی، موضوع کاهش مصرف انرژی و بهینهسازی آن روی کوره الکتریکی بهویژه کورههای قوس الکتریکی که بیشترین تولید را پس از کورههای بلند دارند، متمرکز است. به همین دلیل در دهههای گذشته فناوریهایی به منظور کاهش مصرف انرژی بهکار گرفته شدهاند.وی در ادامه فناوریهای بهکار رفته در صنعت فولادسازی را برای کاهش مصرف انرژی دانست و گفت: فناوریهایی از قبیل استفاده از آهناسفنجی داغ، استفاده از مشعلهای دمش گاز اکسیژن، تزریق کربن، استفاده ترکیبی از مشعل و تزریقکنندههای اکسیژن سوپرسونیک، بهینهسازی سامانه خنککاری کورههای قوس، استفاده از حسگرهای مختلف و رایانه برای بهینهسازی مصارف، استفاده از دریچههای خودکار روی کوره، استفاده از دریچه (ایبیتی) EBT برای تخلیه مذاب، سامانههای تنظیمکننده ارتفاع الکترود که بهصورت هیدرولیکی یا برقی عمل میکنند و بسیاری فناوریهای دیگر که همه به منظور کاهش مصرف انرژی در کورههای قوس الکتریکی بهکار رفته، نشان از تلاش صنعتگران این حوزه برای کاهش مصرف برق دارد. ادیب درباره مصرف انرژی الکتریکی در میان فولادسازان ایرانی و در مقایسه آن با فولادسازان جهانی، خاطرنشان کرد: شاید درباره مقایسه میزان مصرف فولادسازان داخلی با خارجی آمار دقیقی در دست نباشد، اما بهطور تقریبی متوسط مصرف انرژی الکتریکی در واحدهای فولادسازی در جهان بین ۴۵۰ تا ۵۰۰ کیلووات ساعت به ازای هر تن فولاد اعلام شده است، درحالیکه در ایران این رقم حدود ۷۰۰ تا ۷۵۰ کیلووات ساعت به ازای هر تن و بیشتر از آن است. البته برای اعلام نظر دقیق لازم است همه فولادسازان پرسشنامه مرتبطی پر کنند، اما مقدار اعلامی حدودی درست بهنظر میرسد. وی ادامه داد: مصرف انرژی الکتریکی در کورههای قوس الکتریکی ما در ایران حدود ۱/۵ برابر متوسط جهانی است که این موضوع البته به مصرف بیشتر آهناسفنجی در ایران که خود باعث افزایش مصرف انرژی الکتریکی میشود و نیز به عواملی چون فناوریهای مورد استفاده و بهرهوری نیروی انسانی مربوط است.ادیب در پایان درباره کاهش میزان مصرف برق در کشور عنوان کرد: پیشنهادی که همه متخصصان صنعت فولاد در ایران دارند، ارتقای فناوری و افزایش سطح اتوماسیون است که به حوزههای این فناوریها اشاره شد. البته صنعت فولاد یک صنعت سرمایهبر است و نیاز به شناخت و نگاه دقیق مدیریتی و سیاستگذاریهای مدبرانه دارد.

شرکت ملی مس به دنبال جذب نخبگان با همکاری دانشگاهها و مراکز آموزش عالی

سدهای باطله، ستون فقرات مدیریت پایدار زیستمحیطی در صنعت معدن ایران

تلفیق هوشمندانه صنعت و معدن با گردشگری پایدار

پیام دکتر داریوش اسماعیلی، رئیس سازمان زمینشناسی و اکتشافات معدنی کشور به مناسبت شصتوششمین سالگرد تأسیس این سازمان

پیگیری پروژههای توسعه محصول

تله درآمد متوسط، چالش بزرگ اقتصاد ایران

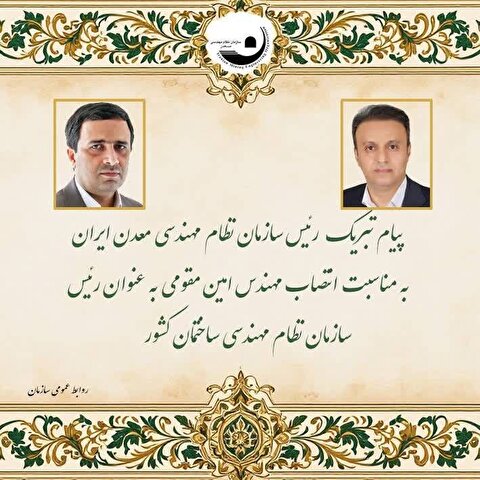

پیام تبریک رییس سازمان نظام مهندسی معدن ایران به مناسبت انتصاب رییس سازمان نظام مهندسی ساختمان کشور

خروج از «دام درآمد متوسط» با تبدیل مواد خام به فناوری، برند و ارزش افزوده

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

گزارش تصویری دومین روز حضور گروههای هلدینگ سرمایهگذاری توسعه معادن و فلزات در رویداد جامع معدن و صنایع معدنی

ارزیابی جایزه بهرهوری ایمیدرو در شرکت آهن و فولاد ارفع

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

در شرایط سخت هم میتوان مدیریت کرد

با متد ۳۰ سال پیش، سهم ایران از معدن دنیا چقدر است؟

راه توسعه در بخش ارزشآفرین

خرد جمعی برای حل بحرانها

راه برونرفت از حباب قیمتی

تداوم رکوردزنی قیمتی در زنجیره

سه سیگنال محرک بورس

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

سود ۴۰۰ درصدی «آلومینا» در سه ماه نخست سال جاری/ رئیس شورای کارگری شرکت آلومینای ایران: موافق خصوصیسازی نیستیم

تلفیق هوشمندانه صنعت و معدن با گردشگری پایدار

خرد جمعی برای حل بحرانها

تجربه زیستن در عدم قطعیت، سرمایه مدیران صنعتی ایران

بازنگری فوری در سیاستهای صادرات معدن

سنگ آهن و فولاد نیازمند اصلاح نگاه مدیریتی

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

اقتصاد چرخشی روش مناسب توسعه بخش معدن و صنایع معدنی