تولیدکنندگان کوچک روی، سهمی در معادن بزرگ ندارند

به گزارش می متالز، بهروز امامی، اظهار داشت: در دو دهه گذشته، فعالیت مستمر و پایداری در زمینه تولید شمش روی داشتیم که البته از سال 1391 به طور جدی تصمیم به راهاندازی یک واحد مستقل و مجزا گرفتیم. از همان سال و با سرمایهگذاریهای متعدد در کنار اخذ مجوزهای لازم در این زمینه، توانستیم ظرفیت تولید را از یک تن به صورت روزانه به پنج تن در روز ارتقا دهیم. در واقع، با توجه به اینکه شرایط کشور به واسطه تحریمهای بینالمللی، دچار بحران است، برای رسیدن به بهرهروی بیشتر، تصمیم به افزایش میزان تولید گرفتیم.

وی افزود: باید در نظر گرفت که تولید شمش روی زمانی به صرفه خواهد بود که تعادلی میان ظرفیت تولید و میزان مواد اولیه ورودی به کارخانه برقرار شود. اگر به طور مثال، یک تولیدکننده، توانایی تولید روزانه 100 تن شمش روی را داشته باشد ولی میزان مواد اولیه متناسب با این رقم تولید نباشد، بنابراین تفاوتی ندارد که یک شرکت بزرگ با دو هزار پرسنل باشد یا یک شرکت کوچک همچون شرکت کیمیا جم پارس که تعداد کارکنان آن به 25 نفر میرسد. لذا مقصود این است که از ابتدای دهه 90 شمسی تا کنون، چالش تامین مواد اولیه، گریبان بسیاری از شرکتهای کوچک و متوسط در صنعت روی را گرفته است.

واردات مواد اولیه تضمینی برای بقاست!

مدیرعامل شرکت کیمیا جم پارس تصریح کرد: یکی از عمده مشکلات ما در ابتدای فعالیت، تامین مواد اولیه بود که با توجه به برنامهریزیهای تولیدی در سطح شرکت و علیرغم میل باطنی برای گرایش به امر واردات، راهی جز این نداشتیم که برای تامین مواد اولیه به سمت واردات خاک معدنی از کشورهایی همچون ترکیه برویم، البته چنین مسیری عاری از مشکلات نیست اما تامین مواد اولیه مورد نیاز را تضمین میکند. بنابراین در کنار تامین 45 درصدی مواد اولیه از معادن کوچک و متوسط داخلی، حدود 50 درصد از مواد اولیه مورد نیاز را به صورت سالانه از همان ابتدای کار تا به امروز، از کشور ترکیه وارد میکنیم.

امامی یادآور شد: با توجه به سهمیهبندی خاک معدن انگوران، سهم ما از سهمیه اختصاصیافته از این معدن، تنها حدود 5 درصد است؛ رقمی که برای تولید 100 کیلوگرم فلز روی به صورت روزانه استفاده میشود. در واقع، چنین رقم پایینی عملا تاثیری در میزان تولید و البته بهرهوری ما نداشته و نخواهد داشت، اما همچنان معتقد هستیم که اگر اصلاحاتی در زمینه توزیع خاک معدن انگوران صورت بگیرد، حتما شاهد شکوفایی بسیاری از شرکتهایی که پتانسیل بالایی برای تولید دارند، خواهیم بود.

وی عنوان کرد: یکی از عوامل مهمی که تاثیر بسزایی در به وجود آمدن چنین شیوه نادرست توزیع مواد اولیه داشته، عدم نظارت بر میزان و نحوه تخصیص خاک به واحدهای شمش روی است. طبق اطلاعاتی که ما به دست آوردهایم، واحدهای تولیدی زیادی در سطح کشور وجود دارند که چندین سال است هیچگونه فعالیتی تولیدی در زمینه شمش روی ندارند، اما به دلیل فقدان نظارت در امر توزیع خاک معدن انگوران، آنها خاک اختصاص یافته را در بازار آزاد و با نرخهایی گزاف به فروش میرسانند.

امامی اضافه کرد: ما نیز با وجود چنین مشکلاتی، دست روی دست نگذاشتیم و با مدیریتی کاربردی، برخی باطلههای کارخانههای بزرگ را برای تولید شمش روی به کار گرفتیم تا به نوعی کسری مواد اولیه موجود را با حداکثر بهرهوری از این منابع ثانویه، جبران کنیم.

عیار خاک معدن انگوران منحصربهفرد است

مدیرعامل شرکت کیمیا جم پارس اظهار کرد: میزان عیار خاک اکسیدی ورودی به کارخانه، بستگی به نوع خاک دارد و اینکه از کدام معدن استخراج شده است. به طور معمول، با کیفیتترین خاک معدنی روی، به معدن انگوران تعلق دارد؛ به طوری که در سه سطح کمعیار به میزان 10 تا 13 درصد، متوسطعیار به میزان 15 تا 25 درصد و پرعیار به میزان 25 تا 40 درصد دستهبندی میشود.

وی عنوان کرد: در کنار خاک معدن انگوران نیز خاک معدنی ترکیه مزایای متعددی دارد که میتوان به درصد پایین ناخالصی و عیار بالای آن اشاره کرد. در واقع، عیار خاک معدنی کشور ترکیه به 20 تا 25 درصد میرسد که این میزان، بسیار بالاتر از میزان عیار خاک معادن داخلی (به جز معدن انگوران) است.

تاثیر عیار خاک بر نرخ فروش محصول نهایی

امامی اذعان داشت: به طور معمول تکنولوژی فرآوری شمش روی در ایران برای اکثر واحدهای تولیدی مشابه است. از روشهای معمول برای تولید شمش روی میتوان به استفاده از تکنولوژی لیچ و الکترولیز اشاره کرد که در این روش، ابتدا طی فرآیند لیچ، محلولسازی روی خاک معدنی صورت میگیرد. سپس خاک محلول شده به فرآیند الکترولیز اضافه میشود که بر اساس آن، خاک محلول شده به ورق روی تبدیل و در نهایت با انتقال ورق روی به کورهها، شمش روی به دست میآید.

وی اضافه کرد: مجموعه ما یک کوره بلند با ظرفیت 10 تنی دارد که معمولا شمش روی حاصل شده از آن با عیار 97 درصد به پایین استحصال میشود، البته لازم به توضیح است که میزان عیار شمش روی نهایی، تاثیر بسزایی بر نرخ فروش آن در بازار میگذارد؛ به طوری که هر چقدر میزان عیار بالاتر باشد، نرخ معامله محصول نیز افزایش مییابد.

کاهش قیمت جهانی شمش روی در شرایط شیوع کرونا

مدیرعامل شرکت کیمیا جم پارس تصریح کرد: در حال حاضر، دو مولفه LME و نرخ ارز، قیمت شمش روی را تعیین میکنند، البته با شیوع گسترده ویروس کرونا، نرخ جهانی شمش روی نیز کاهش چشمگیری پیدا کرد که این فرآیند متاسفانه در رابطه با نرخ ارز در داخل کشور مصداق نداشت؛ چراکه نرخ ارز، بیش از آنکه از وقایعی همچون ویروس کرونا تاثیر بپذیرد، گویا از طریق مداخلات غیر، نرخگذاری آن صورت میگیرد. بنابراین وقتی موضوع بازگرداندن ارز حاصل از صادرات توسط شرکتهای تولیدی از طرف دولت مطرح شد، بسیاری از شرکتها ناچار شدند که عطای فروش صادراتی را به لقای آن ببخشند و این اتفاق یکی دلایلی بود که معیار مبادله شمش روی به سمت تهاتر سوق پیدا کرد. ما نیز به تبع همین جریان از طریق تبادل محصول در قبال مواد اولیه، 50 درصد از شمش روی تولیدی را در برابر دریافت خاک معدنی، صادرات میکنیم.

امامی یادآور شد: تا این لحظه هنوز مشکلی در زمینه تهاتر به وجود نیامده است؛ گرچه زمزمههایی مبنی بر اینکه سازمان امور مالیاتی قصد دارد برای تهاتر برونمرزی شرکتها مالیات وضع کند نیز شنیده میشود. بدون تردید دود اعمال چنین سیاستهای محدودکنندهای به چشم تولیدکنندگان داخلی خواهد رفت. امیدوار هستیم مسئولین ذیربط اندکی درباره شرایط حاکم بر تولید کشور تامل کنند و بیش از این به ما تولیدکنندگان فشار وارد نکنند.

وی اشاره کرد: علاوهبراین، حدود 50 درصد تولید ما در کنار تهاتر با شرکتهای خارجی، به صنایع مصرفکننده داخلی فروخته میشود که اغلب آنها در زمینه تولید ورق گالوانیزه فعالیت میکنند.

استفاده از خاک سولفیدی اقتصادی نیست

مدیرعامل شرکت کیمیا جم پارس بیان کرد: از چندی پیش درنظر داشتیم تا تولید شمش روی با استفاده از خاک سولفیدی را پیگیری کنیم که پس از تحقیقات متعدد در این باره، به این نتیجه رسیدیم که علاوه بر هزینه بالای راهاندازی چنین خط تولیدی، بهرهوری آن بسیار پایین است.

امامی تصریح کرد: برخی از همکاران ما در زمینه تولید شمش روی با استفاده از خاک سولفیدی اذعان میکنند که نه تنها چنین روشی بهصرفه است بلکه فرآیند تولید آن نیز مزایای بیشتری نسبت به خاک اکسیدی دارد. با این حال، ما همچنان بر این اعتقاد استوار هستیم که ورود به این زمینه، نه تنها صرفه اقتصادی ندارد بلکه ریسک ورود به آن، سرنوشت سرمایهگذاری ما را در هالهای از ابهام قرار خواهد داد.

چالشی در زمینه دپوی باطلهها نداریم

مدیرعامل شرکت کیمیا جم پارس عنوان کرد: میزان باطله در فرآیند تولید شمش روی بستگی به عیار خاک ورودی به کارخانه دارد. اگر خاک ورودی پرعیار باشد، طبیعتا میزان باطله نیز کاهش مییابد که البته برای مجموعه ما میزان باطله موجود، نزدیک به 30 برابر میزان تولید شمش روی در سال است.

امامی تاکید کرد: یکی از مزیتهای مجموعه ما با توجه به تغییر محل دپوی باطلهها در شهر زنجان و تعطیلی موقت آن، وجود محلی برای دپوی باطلههای معدنی در محوطه اطراف کارخانه است. این محل که میتواند بیش از پنج هزار تن باطله را در خود ذخیره کند، طبق دستورالعملهای زیستمحیطی ابلاغی از سوی سازمان محیط زیست، مجاز شناخته شده است.

وی ادامه داد: در حال حاضر، باطلههای ذخیره شده در محوطه مجموعه برای فرآوری مجدد برای تولید شمش روی، مورد استفاده قرار میگیرد. تکنولوژی تولید شمش روی از طریق باطلههای معدنی، مشابه همان فرآیند خاک معدنی است، اما باید در نظر داشت که باطله میتواند کیک نیکل یا کبالت باشد که تجربه تولیدی ما نشان میدهد، با استفاده از کیک نیکل به دلیل دارا بودن عیار بالا، میتوان شمش روی پرعیاری را تولید کرد.

مدیرعامل شرکت کیمیا جم پارس گفت: فرآیند کاری مجموعه به این صورت است که پس از تولید شمش روی، محصول نهایی را یا به شرکتهای واسط تحویل میدهیم و یا اینکه آن را به منظور فروش، مستقیما به محل شرکتهای مصرفکننده منتقل میکنیم. بنابراین هیچگونه امکانی برای ذخیره یا دپوی شمش روی در مجموعه وجود ندارد.

به دنبال افزایش ظرفیت تولید هستیم

امامی تصریح کرد: برنامه ما در سال جدید مشابه سنوات گذشته خواهد بود؛ به طوری که یکی از اهداف همهساله ما بر اساس پتانسیل بالای مجموعه، افزایش میزان تولید است.

وی افزود: یکی از سیاستهای مجموعه طی سال 1399 برای افزایش میزانتولید، تهیه و تامین مواد اولیه کافی از منابع جدید است. تنها منابع جدید هستند که میتوانند میزان تولید شرکتهایی همچون ما را ارتقا دهند. از طرفی با وجود اینکه معدن مهدیآباد به عنوان یکی از بزرگترین معادن روی جهان، به زودی وارد فاز بهرهبرداری میشود، اما متاسفانه تجربههای تلخ گذشته (معدن انگوران) پیرامون توزیع مواد اولیه نشان میدهد که وجود چنین منابع بزرگ داخلی، هیچگونه کمکی به شرکتهای کوچک و متوسط نخواهد کرد و ذخایر این معادن غالبا به شرکتهای بزرگ اختصاص مییابد.

مدیرعامل شرکت کیمیا جم پارس در پایان گفت: تقاضای ما از مسئولین امر این است که در زمینه توزیع مواد اولیه معادن بزرگ به واحدهای شمش روی، نظارت بیشتری صورت گیرد.

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

نوآوری و بهرهوری؛ ستونهای توسعه پایدار ایران

فعالیت «بورینیا» لهستان تا سال ۲۰۴۲ تضمین شد

سبزترین گام صنعت فولاد کشور

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

تشریح چند چالش اساسی در مسیر توسعه صنایع معدنی کشور

معامله ۲۹۴ هزار تن محصول در تالار صادراتی بورس کالا

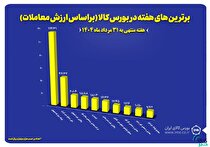

۱۰ شرکت برتر بورس کالا معرفی شدند

یک هفته با بورس کالا

از افزایش ذخایر معدنی تا خودکفایی کاتالیست و نیروگاهها؛ ومعادن مسیر توسعه پایدار ایران را هموار میکند

ورود دومین محموله بینالمللی تجهیزات معدنی به سایت بلوک ۳ پروده ۴ طبس

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد