افزایش سهم نورد از تولید محصولات فولادی

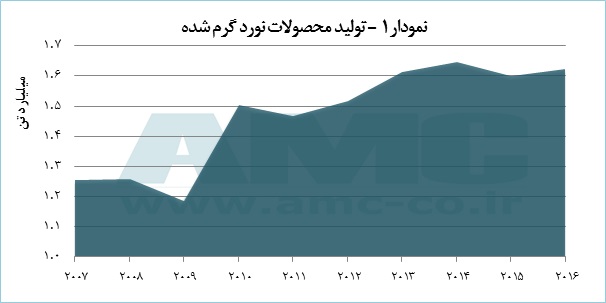

به گزارش می متالز، تنوع محصولات نهایی فولاد بسیار زیاد است، اما تقریبا میتوان تمامی آنها را در دستهبندی کلی صفحه، مقاطع، فولادهای ساختمانی، لوله و تیوب، سیم و ریل راه آهن قرار داد. غالب فرآیند تولید محصولات نهایی، نورد است. در نمودار 1، میزان تولید محصولات نورد شده در جهان طی سالهای 2007 تا 2016 آورده شده است.

همانطور که در نمودار دیده میشود، روند تولید محصولات نورد گرم شده افزایشی است. از همین رو، به بررسی تاریخچه نورد و انواع آن پرداختهایم.

تاریخچه نورد

دقیقا مشخص نیست که فرآیند نورد چه زمانی اختراع شده است. با این حال و با توجه به شواهد بهدست آمده مشخص شده که حدود 600 سال پیش از میلاد مسیح در منطقه خاورمیانه و جنوب آسیا اولین کارخانهها از اصول اولیه نورد پیروی میکردند. همچنین طراحیهای اولیهای از غلتکهای نورد، در اوراق به جا مانده از لئوناردو داوینچی، مشاهده شده است.

در سال 1590 میلادی در انگلستان و بلژیک، کارخانههای نورد، در حقیقت برش غلتکی انجام میدادند به این ترتیب که شمش از میان 2 غلتک عبور داده میشد تا صفحه فولادی تولید شود. در مرحله بعدی از غلتکهای شیاردار و برشی استفاده شده بود تا صفحه به تسمه تبدیل شود که سپس با برش، در بشکهسازی مورد استفاده میگرفتند.

برخی از نوشتههای اولیه که در آنها از نورد کردن صفحه و میله فولادی سخن به میان آمده به سال 1761 میلادی باز میگردد. در سال 1759، یک پتنت در رابطه با نورد کردن فلزات به نام توماس بلاکلی در انگلستان ثبت شد. همچنین در سال 1766 نیز پتنت دیگری به نام ریچارد فورد ثبت شد که در آن برای نخستین بار از نورد متوالی نام برده شده بود.در این روش که برای نورد گرم مفتول بهکار میرفت، سرعت هر یک از غلتکها با توجه به خواص دلخواه در محصول نهایی، قابل تغییر است.

سرآغاز نورد پیشرفته در سال 1783 بود که جهشی در فرآیند نورد اتفاق افتاد. در این سال با تلاشهای هنری کورت در کارخانه فاتلی آیرن از غلتکهای شیاردار برای نورد کردن شمش استفاده شد. این طراحی جدید سبب شد میزان تولید کارخانههای نورد تا 15 برابر افزایش یابد. با این که کورت نخستین کسی نبود که از غلتک شیاردار استفاده کرد، اما اولین کسی بود که از این فرآیند برای تولید و شکلدهی قطعات آهنی مختلف کمک گرفت؛ به همین دلیل، به او لقب «پدر نورد مدرن» دادند.

در 1820 نخستین کارخانه تولید ریل راهآهن با استفاده از نورد، توسط جان بریکنشا ساخته شد. وی توانست ریلهایی به طول 4.5 تا 5.5 متر تولید کند. با پیشرفت تکنولوژی نورد، اندازه غلتکها و محصولاتی که تحت نورد قرار میگرفتند، به سرعت افزایش یافت بهطوری که در 1853، نورد 3 غلتکی، برای مقاطع سنگین به کار رفت.

انواع نورد

با توجه به دمای قطعه در حال نورد، این فرآیند به 2 دسته کلی گرم و سرد تقسیم میشود:

در نورد گرم، دمای قطعه بالاتر از دمای تبلور مجدد فلز است. طی این فرآیند، دانهها که درطول فرآیند نورد تغییر شکل میدهند، دچار تبلور مجدد نیز میشوند و همین موضوع از سخت شدن فلز جلوگیری میکند. قطعهای که تحت نورد گرم قرار میگیرد، تنش پسماند کمی دارد.

دمای فرآیند نورد سرد کمتر از دمای تبلور ماده است. بهطور معمول، نورد سرد در دمای اتاق انجام میشود. هدف از انجام آن، علاوه بر شکلدهی قطعه، افزایش استحکام و سختی آن است.

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

تشریح چند چالش اساسی در مسیر توسعه صنایع معدنی کشور

معامله ۲۹۴ هزار تن محصول در تالار صادراتی بورس کالا

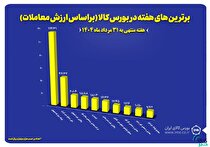

۱۰ شرکت برتر بورس کالا معرفی شدند

یک هفته با بورس کالا

از افزایش ذخایر معدنی تا خودکفایی کاتالیست و نیروگاهها؛ ومعادن مسیر توسعه پایدار ایران را هموار میکند

ورود دومین محموله بینالمللی تجهیزات معدنی به سایت بلوک ۳ پروده ۴ طبس

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

زنجیره فولاد ایران تنها ۳ درصد ارزشافزوده واقعی دارد/ شرکتهای مشاورهای سند جامع حوزه فولاد و فلزات غیرآهنی را تهیه کنند

توسعه پایدار معادن در گرو رعایت الزامات محیطزیستی

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد