با هدف پایداری در تولید؛ پالایشگاه سرچشمه تعمیرات اساسی شد

به گزارش می متالز به نقل از مس پرس، پالایشگاه مجتمع مس سرچشمه یکی از قدیمیترین واحدهای تولیدی مجتمع مس سرچشمه است که پس از پیروزی انقلاب اسلامی و با همت مهندسان صنعت مس ایران راهاندازی شد و از بهمنماه 1362 تاکنون کاتد مس با خلوص 99/998درصد مطابق با استاندارد ASTM-B115 تولید میکند. امور پالایشگاه مس سرچشمه در سال گذشته برای نخستینبار بعد از سالها تولید بیوقفه موفق شد تا جان تازهای در رگهای این پالایشگاه بدمد و با انجام اورهال اساسی در این مجموعه گام مهمی در راستای افزایش و پایداری تولید شرکت مس بر دارد. در ادامه، گفتوگوی مس پرس با مهندس «امین اسماعیلزاده» مدیر امور پالایشگاه مجتمع مس سرچشمه را بخوانید:

پالایشگاه مجتمع مس سرچشمه که در آن محصول نهایی شرکت مس کاتد تولید میشود با چه میزان ظرفیت تولیدی طراحی شده است؟

ظرفیت تولید سالن الکترولیزر بر اساس طرح اولیه با دو روش محاسبه شده است، در روش اول ظرفیت تولید 171هزار تن در سال است و در روش دیگر که اصطلاحاً به آن روش PRC میگفتند (هردو روش با روش استارتینگ شیت انجام میشود) 240 هزار تن در سال بود. در آن زمان روش PRC موفق به راهاندازی نشد و درنتیجه پالایشگاه مس سرچشمه با روش استارتینگ شیت با ظرفیت 171 هزار تن در سال شروع به تولید کرد.

بیشترین میزان تولید کاتد شرکت مس در طی سالهای گذشته چقدر بوده است و آیا طی سالهای گذشته تلاشی برای نوسازی و بازسازی پالایشگاه به تکنولوژیهای روز دنیا شده است؟

در حقیقت از آن زمان تغییرات زیادی تا به امروز در پالایشگاه نه ازنظر ساختاری بلکه ازنظر تجهیزاتی اتفاق افتاده است. عمدهترین تعویضی که در تجهیزات پالایشگاه مس سرچشمه اتفاق افتاد، تعویض سلولهای الکترولیز بود. سلولهای الکترولیز در طرح اولیه دارای سلولهای بتنی با روکش سرب بودند که معایبی ازجمله آلودگی محیطزیست به خاطر وجود سرب در برداشت که باعث توقف تولید میشد.

از سال 1379 تا 1381 مطالعاتی در این زمینه در مقیاس جهانی اتفاق افتاد و مشاهده شد که پالایشگاههای تولید مس دنیا به سمت استفاده از سلولهای پولیمرکانکلیت (بتن پولیمری) رفتهاند. بر این اساس، تغییر سلولها در دستور کار قرار گرفت و از سال 1381تا 1383 همه 960 سلول در پالایشگاه به سلولهای پولیمری تبدیل شد که نتیجه این تغییر باعث شد تا توقفات تولید پالایشگاه کاهش یابد.

اتفاق دیگری که از سال 1388 افتاد خرید دو دستگاه APM و ASWM بود. APM وظیفه آمادهسازی آندی که از ذوب میآید را دارد و ASWM وظیفه برگرداندن قراضه به ذوب را دارد که باعث سهلتر شدن کار برای ورود آند به پالایشگاه تا به امروز شده است. تمام این اقدامات باعث شد تا شرکت مس در سال 1390 به بالاترین رکورد تولید کاتد در پالایشگاه مس سرچشمه یعنی 235 هزار تن در زمان مدیریت آقای مهندس علی محمدی در مجتمع مس سرچشمه برسد. از آن سال با توجه به تولید آند، همواره کاتد بدون مشکل تولید شده است.

در سال گذشته شما موفق به اورهال اساسی از پالایشگاه مس سرچشمه شدید. اقدامی که طی سالهای گذشته بههیچعنوان اتفاق نیفتاده بود.

بله، با توجه به اینکه پالایشگاه از سال 1363 تا 1396 بهطور پیوسته مشغول به تولید بود و عملاً هیچگونه اورهال اساسی نداشت در سال 1396 با تغییر تکنولوژی ذوب سرچشمه از ریورب به فلش و تهدیدی که در ذوب بهخاطر مشکلاتی که پس از راهاندازی بهوجود آمد باعث شد تا این تهدید در پالایشگاه سرچشمه به یک فرصت تبدیل شود. برای نمونه حجم الکترولیت در گردش پالایشگاه که 6 هزار مترمکعب است و توسط لولهها پمپاژ میشود در طی این سالها تنها مقداری از این لولهها آنهم در زمان تعویض سلولها رسوبزدایی شد. بنابراین این فرصت در اختیار امور پالایشگاه مس سرچشمه قرار گرفت تا نزدیک به 4کیلومتر از لولهها با قطر 150میلیمتر تا 600میلیمتر رسوبزدایی شود و عملاً شریانهای پالایشگاه تمیز شود که با انجام این کار بالغبر 60 تن رسوبات از داخل لولهها بیرون کشیده شد. علاوه بر این، 960سلول پولیمری که برای 12 سال مستمر کار کردند و درصورتیکه این سلولها آسیب ببینند به آند و کاتدی که داخل آنها میآید آسیب میرساند، در سال گذشته نیز همه 960سلول تعمیر شد، بدون آنکه توقفی در تولید ایجاد شود.

همچنین در سال 1396 اصلاحاتی بر روی ماشین APM انجام شد که باعث شد تا یک سری از بخشهایی که طی سالهای گذشته راهاندازی نشده بود مجدداً راهاندازی شود و از این طریق یکی از مهمترین تجهیزات پالایشگاه مس سرچشمه بهطور کامل به چرخه تولید پالایشگاه اضافه شد.

یکی دیگر از اقدامات مهم در سال گذشته مربوط به استحکامبخشی به سازههای فلزی پالایشگاه بود. پوششهای ضد اسید پالایشگاه، با توجه به حجم اسیدی که در جریان است خردگی خیلی شدیدی پیدا میکند و باید سازههای پالایشگاه پوششهای ضد اسیدی شوند که البته این کار طی سالیان گذشته انجامشد؛ ولی نسبت به حجم کار کم بود. بنابریان تصمیم گرفته شد که در سال گذشته بهطور کامل این پوشش ضد اسیدی روی سازههای پالایشگاه انجام شود که خوشبختانه با همت امور پالایشگاه مجتمع مس سرچشمه تمامی سلولها و سازههای فلزی این پالایشگاه مجدداً تعمیر شد.

با توجه به ماهیت اسیدی پالایشگاه، سازه پالایشگاه هر چند وقت یکبار باید ضد اسیدی شوند؟

ضد اسیدی کردن سازه پالایشگاه باید به شکلی انجام شود تا برای افق 20 سال آینده جوابگو باشد؛ چراکه سلولهای پلیمری هرکدام نزدیک به 6 هزار دلار قیمت دارند و سرمایه اصلی پالایشگاه است که باید بهخوبی از آن مراقبت شود که با ضد اسیدی کردن سازه پالایشگاه در سال گذشته این مهم بهدست آمد. همه این اقدامات که در سال 96 انجام شد یک اتفاق خوب بود که از دل یک حادثه برای کارخانه ذوب سرچشمه به وجود آمد و باعث شد تا برای سالهای آینده پایداری تولید شرکت مس حفظ شود.

آیا باوجود تمام این کارهایی که در این زمینه انجام شده است، شما پارامترهایی را برای سودآوری و کاهش یا افزایش قیمت نسبت به قبل محاسبه کردهاید؟

بله، اطلاعاتی در این زمینه وجود دارد؛ اما چون تولید سال گذشته نسبت به سال قبل به دلیل تغییر تکنولوژی کوره کارخانه ذوب کاهش پیدا کرده است و قیمت تمامشده هم یک پارامتر اصلی آن میزان تولید است عملاً قیمت تمامشده با وجود تمام این کارها افزایش پیدا کرده است؛ اما باگذشت زمان تأثیرات این کارها خودشان را نشان خواهند داد و ما هماکنون تمرکز خود را روی پایداری تولید گذاشتهایم. در یک پالایشگاه موقعی که ظرفیت آن را محاسبه میکنند علاوه بر قانون فارادی یا تعداد سکشن زیر بار دو پارامتر اصلی تأثیر راندمان جریان و راندمان زمان نیز تأثیر دارد که این دو در ظرفیت نهایی پالایشگاه در هم ضرب میشوند و عملاً هرکدام از آنها که پایین بیاید و در دیگری ضرب شود تولید را کاهش میدهد.

پالایشگاه مس سرچشمه با توجه به کارهایی که انجامشده است ظرفیت 240 هزار تن را دارد، هر 1درصد راندمان جریان یا راندمان زمان معادل 2 هزار تن تولید مس در سال است؛ یعنی اگر بتوانیم راندمان جریان را 1درصد افزایش دهیم 2 هزار تن به تولید بدون صرف هیچگونه هزینهای کمک کردهایم. بنابراین به دلیل افزایش تولید هزینه انرژی پایین میآید. برای راندمان زمان هم به همین صورت است با این فرق که پایداری تولید ما بیشتر به راندمان زمان بستگی دارد که عدد راندمان زمان ما باید افزایش بیابد و ما توقفی را در تولید نداشته باشیم و خوشبختانه این موفقیت نصیب ما شد.

بر اساس گزارش شرکت مس تکنولوژی پالایشگاه مس سرچشمه هماکنون در حال تغییر است و قرار است از تکنولوژی نوینی برای تولید کاتد درپالایشگاه استفاده شود. در خصوص این تکنولوژی توضیحاتی ارائه بفرمایید؟

در پالایشگاه همزمان با بحث ذوب، از سال 1394 بحث تغییر تکنولوژی تولید در پالایشگاه در دستور کار قرار گرفت. تکنولوژی قدیم پالایشگاه اصطلاحاً تکنولوژی «استارتینگ شیت» است که در آن ورق اولیه که ورق مسی است تولید میشود و بعد در سلولها قرار داده می شود و در نهایت کاتد مسی با خلوص بالا تولید میشود. این روش در دنیا منسوخ شده است و فقط شرکت مس و یک پالایشگاه در روسیه این کار را انجام میدهد که تصمیم مدریت ارشد پیشین بر این بود که این تغییر تکنولوژی انجام بشود. نکته مهم این است که در تمامی پالایشگاههای دنیا این کار توسط یک شرکت خارجی انجام شده است، اما این اتفاق در پالایشگاه مس سرچشمه نیفتاد و تمام این کارها و بررسیها و تغییرات را با استفاده از دانش داخلی و توسط همکاران در بخشهای مختلف انجام دادیم که در نتیجه تغییر تکنولوژی به تولید کاتد دائمی را داشتیم.

مزایای این تکنولوژی چیست؟

ازجمله مزایای کاتد دائمی بحث بهرهوری انرژی و افزایش و پایداری انرژی است. بهبیاندیگر این تکنولوژی تولید 240 هزار تن کاتد را برای شرکت مس پایدار میکند. در واقع، این 240 هزار تن نیاز به 280 هزار تن آند دارد و میتوان گفت حدود 520 هزار تن هندلینگ در پالایشگاه توسط کلینها در حال انجام است. جالب است بدانید یکی از مسائل مهم پالایشگاه تعویض کلینهای پالایشگاه است که در حال انجام است و در واقع بازسازی و تعمیر کلینهای پالایشگاه چالش اصلی ما در جهت رسیدن به 240 هزار تن تولید پایدار و بدون توقف است که هماکنون و با همت پرسنل پالایشگاه در حال انجام است و در آینده نزدیک به صورت کامل تعویض خواهد شد.

در تکنولوژی جدید احتمال استفاده کمتر از نیروی انسانی هم وجود دارد؟

کاملاً درست است، در تکنولوژی قبلی در همه دنیا تولید ورقه اولیه توسط نیروی انسانی انجام میشود. حتی ماشین کاتد شویی پالایشگاه هم اتومات نبود و دستی کار می کرد و با تغییر کامل تکنولوژی حدود 50 تا 70 نفر از نیروی انسانی را کم خواهد کرد و کارکنان آن بخشها در قسمتهای دیگر مجتمع مس سرچشمه کار خواهند کرد؛ اما نتیجه مهمی که از راهاندازی این تکنولوژی و کاهش نیروی انسانی به وجود خواهد آمد این است که کاهش نیروی انسانی در این بخش قیمت تمامشده پالایشگاه را کاهش خواهد داد.

برای سال جاری چه میزان تولید در نظر گرفتهاید؟

ظرفیت تولید طبق برنامهای که امسال برای پالایشگاه مس سرچشمه پیشبینی شده است 140 هزار تن است که با تولید پالایشگاه خاتونآباد در مجموع برنامه تولید شرکت مس برای سال جاری، 215 هزار تن کاتد است که امیدوارم بیش از تعهدمان بتوانیم تولید کنیم.

آیا با این میزان تولید، امکان افزایش تولید حداقل دو برابری کاتد طی یک دهه آینده در شرکت مس وجود دارد؟

با توجه به ظرفیت پالایشگاه خاتونآباد و پالایشگاه مجتمع مس سرچشمه، افزایش تولید دور از واقعیت نیست؛ چراکه هماکنون 200 هزار تن ظرفیت خاتونآباد و 240 هزار تن ظرفیت مجتمع مس سرچشمه است که مجموعاً 440 هزار تن ظرفیت احداثشده برای تولید کاتد در شرکت ملی صنایع مس ایران وجود دارد.

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

تشریح چند چالش اساسی در مسیر توسعه صنایع معدنی کشور

معامله ۲۹۴ هزار تن محصول در تالار صادراتی بورس کالا

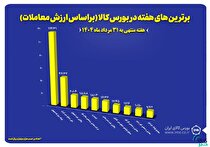

۱۰ شرکت برتر بورس کالا معرفی شدند

یک هفته با بورس کالا

از افزایش ذخایر معدنی تا خودکفایی کاتالیست و نیروگاهها؛ ومعادن مسیر توسعه پایدار ایران را هموار میکند

ورود دومین محموله بینالمللی تجهیزات معدنی به سایت بلوک ۳ پروده ۴ طبس

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

زنجیره فولاد ایران تنها ۳ درصد ارزشافزوده واقعی دارد/ شرکتهای مشاورهای سند جامع حوزه فولاد و فلزات غیرآهنی را تهیه کنند

توسعه پایدار معادن در گرو رعایت الزامات محیطزیستی

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد